污泥干化是污泥处理、处置和资源化利用的前提,已在我国得到越来越多的工程化应用。传统的污泥热干化技术设备投资大、能耗高、运行费用高,热能成本一般占干化系统运行成本的80%以上。热泵污泥干化是近年来开发的新技术,干化温度低于100℃,干化过程可将循环空气中的水蒸汽凝结,释放出潜热,经冷凝器的循环空气将热量回收利用。该系统运行安全可靠,具有显著的节能效益,正在逐步得到推广应用。根据驱动能源形式的不同,热泵干化技术可分为压缩式和吸收式两类,压缩式热泵干化系统主要以电能为动力,适用范围较广,而吸收式热泵干化系统主要以高温蒸汽、燃气等为动力,一般适用于余热资源丰富区域的大中型项目,因此并未得到大规模应用。燃煤电厂中汽轮机抽气温度、压力仍保持较高水平,冷凝热量大,可作为吸收式热泵系统的热源。将吸收式热泵系统应用在污泥低温干化工艺中,对于节能降耗、降低污泥低温干化工艺中的碳排放具有重要意义。

以某燃煤电厂附近污泥低温干化项目为研究对象,阐明了吸收式热泵在污泥低温干化工艺中的应用情况,探讨了系统的热平衡模型,对该项目各环节能量分布、性能和经济性进行了计算和比较,可为国内其他类似项目的设计与建设提供理论及工程依据。

1、项目概况

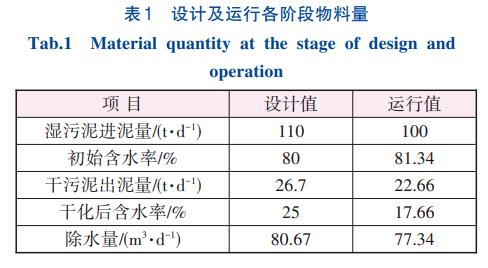

根据某污水处理厂污泥低温干化项目处置规模的要求,污泥处理量为100t/d,经前端带式压滤机脱水后污泥含水率降至80%;继续输送至污泥低温烘房进行干化,干化至25%含水率后,外运至附近燃煤电厂焚烧处置。

污泥干化前、后对比见图1。

燃煤电厂可以提供较稳定的蒸汽。根据本系统的实际运行工况,污泥低温干化过程中各阶段物料量如表1所示。

2、系统工艺原理

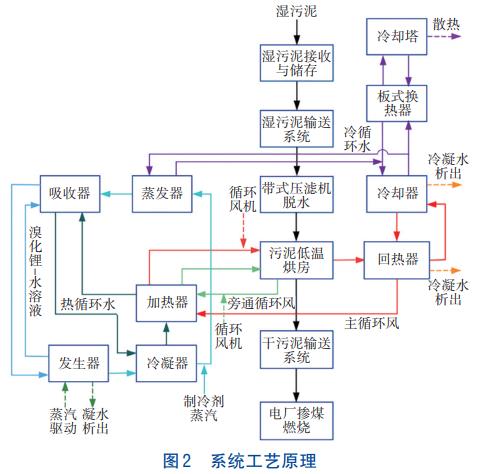

吸收式热泵污泥低温干化系统主要包括污泥输运、污泥干化、热泵供能、冷却水降温四个工艺环节,系统工艺原理如图2所示。

浓缩污泥由输送系统送至带式压滤机进行机械脱水,含水率降至80%,机械脱水后湿污泥进入烘房与高温低湿空气进行热湿交换,达到干化要求的污泥排出烘房,通过输送系统送至电厂与煤进行掺烧。

吸收式热泵系统在蒸汽驱动下,循环工质对溴化锂-水溶液不断完成发生—冷凝—节流—蒸发—吸收—发生的热力学循环。在此过程中,热循环水先后进入吸收器和冷凝器吸热升温,后流入加热器加热循环风,温度降低后又流回吸收器,冷循环水流入冷却器对循环风进行降温除湿处理后,分为两股流入蒸发器和板式换热器,两股冷循环水降温后汇合又流回冷却器冷却循环风,多余的热量由冷却水经冷却塔排出。通过中间介质热循环水和冷循环水作用,循环风在加热器和冷却器中反复被加热和降温除湿,将湿污泥中的水分带出,从而使污泥干化。另外,在主风道循环基础上,新增旁通循环风道,旁通循环风与主循环风汇流后形成大风量回风环境,避免成型污泥从第一层网带掉落至第二层网带时相互挤压变形黏连成团,提高后续脱水效率,同时利用回热器进行热量回收,既降低了循环风进冷却器的入口温度,又提高了循环风进加热器的温度,实现了系统节能的目的。

通过现场在线监测,得到吸收式热泵系统的部分运行参数如表2所示。

3、系统热平衡

3.1 热平衡模型

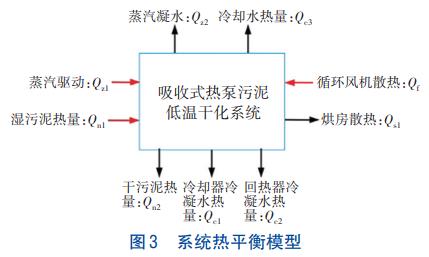

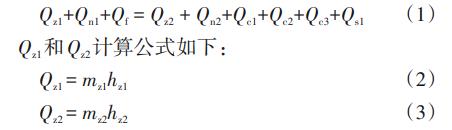

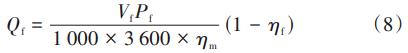

根据能量守恒定律,结合吸收式热泵污泥低温干化原理和现场工艺运行情况,对该系统热平衡模型进行探讨。输入系统的热量包括蒸汽热量Qz1、湿污泥热量Qn1和循环风机散热Qf,输出系统的热量包括蒸汽冷凝水热量Qz2、干污泥热量Qn2、冷却器冷凝水热量Qc1、回热器冷凝水热量Qc2、冷却塔带走热量Qc3、烘房散热Qs1。

系统热平衡如图3所示。

对于吸收式热泵污泥低温干化系统,其能量平衡关系为:

式中:mz1为饱和蒸汽的质量流量,kg/s;mz2为蒸汽凝水的质量流量,kg/s,mz1=mz2;hz1为饱和蒸汽焓,kJ/kg;hz2为冷凝水焓,kJ/kg。

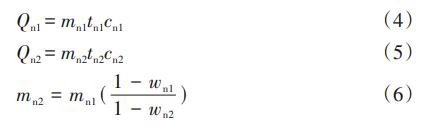

Qn1、Qn2计算公式如下:

式中:mn1、mn2分别为污泥干化前、后的质量流量,kg/s;tn1、tn1分别为污泥干化前、后温度,℃;wn1、wn2分别为干化前、后污泥含水率,%;cn1、cn2分别为污泥干化前、后的比热容,kJ/(kg·℃)。

不同含水率污泥的比热容cn计算如下:

式中:cdr为绝干污泥的比热容,取常温条件下比热容值1.3kJ/(kg·℃);wn为污泥含水率,%。

Qf计算公式为:

式中:Pf为风机全压,Pa,取1.5kPa;ηm为风机机械效率,取0.98;ηf为风机内效率,取0.8;Vf为系统循环风量,m3/h。

式中:Mf为循环风机质量流量,kg/h;ρ为循环风密度,kg/m3,可查空气密度表得到。

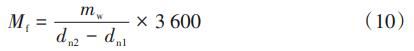

式中:mw为系统脱水量,kg/s;dn1和dn2分别为进、出循环风含湿量,kg/kg干。

Qc1和Qc2计算公式为:

式中:mc1、mc2分别为冷凝器、回热器冷凝水的质量流量,kg/s;tc1、tc2分别为冷凝器、回热器冷凝水的温度,℃;cw为水的比热容,取4.187kJ/(kg·℃)。

将污泥中水分冷凝,冷却器需提供冷量(Qr)为:

式中:rw为水的汽化潜热,取2250kJ/kg。

Qc3计算公式如下:

式中:Qc31为部分冷凝水析出所需冷负荷,kW;Qs2为系统余热,kW。

式中:Qe为蒸发器承担的冷负荷,本项目中占蒸汽输入热量的55%。

式中:Qz为饱和蒸汽释放给系统中的热量,即Qz1与Qz2的差,kW。

Qs1计算公式为:

式中:S为烘房外表面积,m2,在本项目中,污泥低温烘房尺寸为31.5m×4.1m×3.3m;q为烘房单位面积热损失,取50W/m2。

Qs2由能量平衡关系式得到。

3.2 系统性能评价指标

根据热平衡模型,计算系统稳态运行时的制热系数、单位能耗除水量、标煤消耗量和CO2排放量,对系统性能进行评价。

①制热系数COP

COP是用来衡量热泵系统性能的重要指标,表示热泵输入热负荷与制热量的比值,计算公式如下:

式中:Qre为热泵制热量,即Qz与Qe之和,kW;Qg为输入系统的总热负荷,kW。

②单位能耗除水量SWER

SWER定义为干化过程中除去的总水分质量与能耗之比,该指标反映了热泵污泥干化系统的综合性能。

③标煤消耗量与CO2排放量

吸收式热泵污泥低温干化系统的能耗主要包括蒸汽热能消耗和循环风机电耗。根据《综合能耗计算通则》(GB/T2589—2020),热力折标煤系数取0.03412kg标煤/MJ,电力折标煤系数取0.404kg标煤(/kW·h),消耗1kg标准煤排放的CO2为2.493kg。

4、污泥低温干化系统运行分析

4.1 运行工艺分析

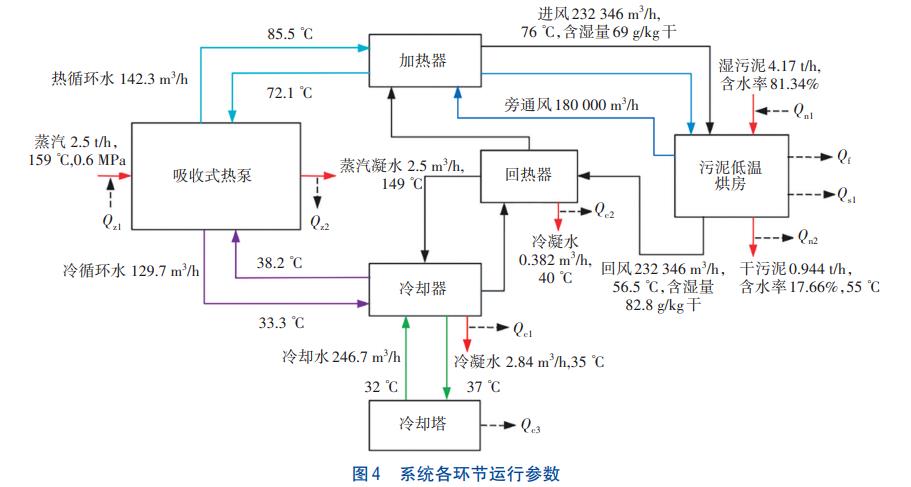

根据实际运行和现场测试数据,结合热平衡模型,绘出本项目中系统各环节运行工艺参数(见图4)。根据系统运行除水量和进回风参数,测试分析得到系统主循环风量为232346m3/h,旁通循环风量为180000m3/h。循环风通过回热器温降为10℃,析出冷凝水0.382m3/h;而后循环风进入冷却器中降温除湿,析出冷凝水2.84m3/h。通过系统热平衡模型得到加热器所需制热量、蒸发器提供冷量和冷却塔散热量分别为2217.2、739.1、1434.5kW。各部分循环水量可由各部分所需冷热量与进回水温差计算得到,分别为142.3、129.7、246.7m3/h。

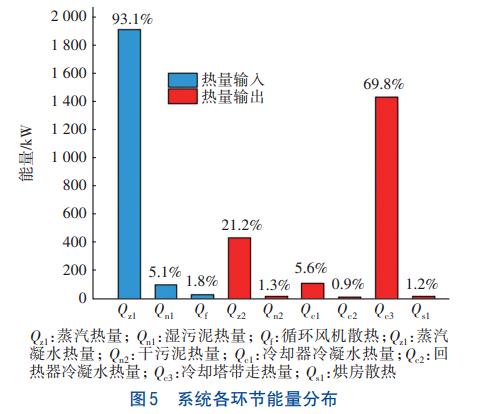

根据系统各环节运行参数,计算得到各环节能量分布,如图5所示。

从图5可知,输入系统的热量主要为蒸汽,占总输入热量的93.1%,湿污泥热量与循环风机热量比重较小,分别为5.1%和1.8%。输出系统的热量主要为冷却塔带走的热量和蒸汽凝水的热量,分别占系统总输出热量的69.8%和21.2%。污泥干化过程中冷凝水在冷却器和回热器表面析出,冷却器表面析出冷凝水量是回热器的7.4倍,二者带出系统的热量分别占5.6%和0.9%。干污泥带出热量与烘房散热损失比重较小。

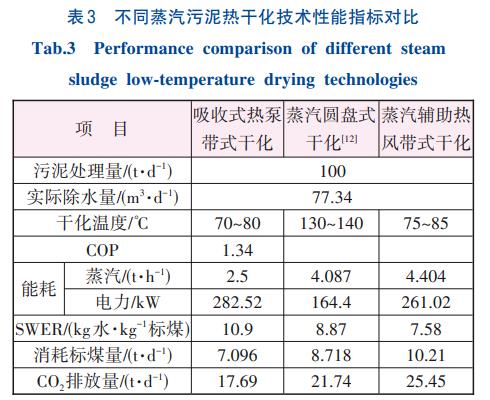

4.2 系统性能分析

将本项目中吸收式热泵带式干化技术与传统的蒸汽圆盘式干化技术(蒸汽加热器壁,器壁将热量传递给湿污泥)和蒸汽辅助热风带式干化技术(蒸汽通过盘管加热空气,空气与湿污泥热湿交换)对比,根据实际项目调研及文献数据,得到3种不同蒸汽污泥干化技术的性能参数,结果如表3所示。

由表3可知,吸收式热泵带式干化技术的干化温度较低,且通过热泵蒸发器进行热量回收,在除水量一定时,系统对应的蒸汽耗量也较小,分别为蒸汽圆盘式干化的61.2%和蒸汽辅助热风带式干化的56.8%。3种蒸汽污泥干化技术除消耗蒸汽外,还需消耗部分电能,将二者统一为标煤消耗量,得到系统的单位能耗除水量(SWER)由大到小为:吸收式热泵带式干化>蒸汽圆盘式干化>蒸汽辅助热风带式干化,吸收式热泵带式干化技术的SWER可达10.9kg水/kg标煤,分别为其余两种蒸汽干化技术的1.23倍和1.44倍,吸收式热泵带式干化技术的综合性能更高。在相同除水量要求下,3种蒸汽干化技术消耗标煤量和CO2排放量由大到小为:蒸汽辅助热风带式干化>蒸汽圆盘式干化>吸收式热泵带式干化,吸收式热泵带式干化技术的标煤消耗量和CO2排放量分别较其余两种蒸汽干化技术低18.6%和30.5%,环保效益显著。

4.3 主要设备费及处理成本分析

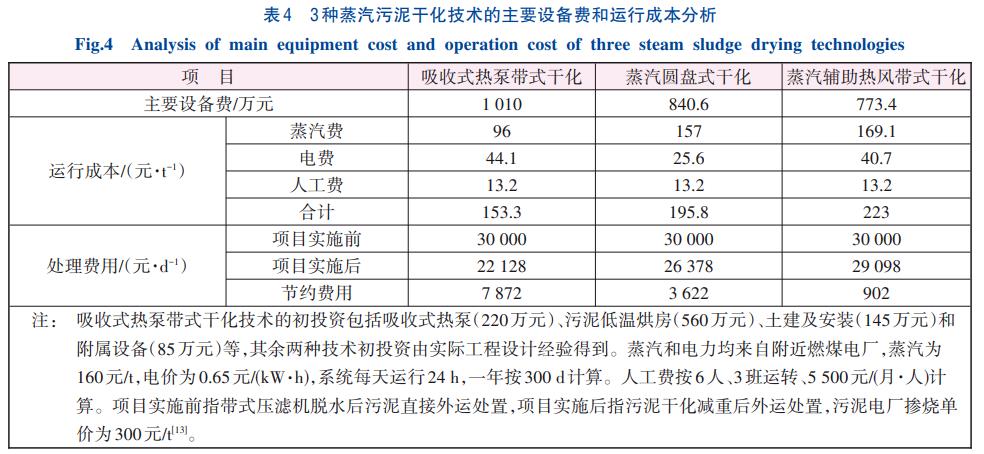

根据当前市场价格并参考实际工程经验,对上述3种蒸汽污泥干化技术的主要设备费和运行成本进行分析,结果如表4所示。

由于吸收式热泵机组价格较高,该技术的主要设备投资也最大,分别较其余两种蒸汽干化技术高16.8%和23.4%。3种干化系统运行成本主要包括蒸汽费、电费和人工费,运行成本由小到大的顺序是:吸收式热泵带式干化<蒸汽圆盘式干化<蒸汽辅助热风带式干化,吸收式热泵带式干化技术运行费用为153.3元/t,分别较其余两种蒸汽干化技术低21.7%和31.3%。该项目实施后,污泥含水率由80%降至17.66%,污泥处置量由100t/d降至22.66t/d,污泥减重率可达77.34%,处理费用由30000元/d降至22128元/d,节约了26.3%,具有较明显的经济优势。

5、结论

①与传统的蒸汽圆盘式热干化技术和蒸汽辅助热风带式干化技术相比,采用吸收式热泵结合的蒸汽污泥低温干化工艺可进行能量回收,系统的单位能耗除水量可达10.9kg水/kg标煤,分别为两种传统蒸汽干化技术的1.23倍和1.44倍。在除水量一定时,系统的标煤消耗量和CO2排放量较两种传统的蒸汽污泥干化技术分别低18.6%和30.5%,环保效益显著。

②本项目实施后,单位污泥干化成本为153.3元/t,较两种传统的蒸汽污泥干化技术分别低21.7%和31.3%,污泥减重率达77.34%,处理费用节约26.3%,经济效益明显,达到了污泥稳定化、减量化、无害化和资源化的处置目标。

③吸收式热泵污泥低温干化工艺的主要能耗为蒸汽,蒸汽价格是影响运行成本的主要因素。该项目的实施和运行对可提供低价蒸汽(垃圾焚烧发电厂或燃煤电厂等)的大型污泥干化项目设计与建设具有指导意义。(来源:河北工程大学能源与环境工程学院,石家庄铁道大学机械工程学院,广东吉康环境系统科技有限公司,广东省固体废弃物资源化与重金属污染控制工程技术研究中心广东环境保护工程职业学院)