污泥含水量高、易腐烂、有强烈的臭味,同时还可能含有重金属和难降解的有机污染物等有害成分,污泥的处理与处置一直是国内水环境治理领域的一个难点,污泥处理和处置的最终目的是稳定化、减量化、无害化与资源化。上海市石洞口污泥处理二期工程采用了目前国际上主流的焚烧处理工艺。污泥焚烧利用了污泥中的能量,释放的热量被余热锅炉回收,焚烧时的温度可以达到850℃,可使污泥中的可燃成分充分燃烧、有害成分充分分解,焚烧后最终成为稳定的灰渣,可以实现脱水污泥90%以上的减量,是一种最彻底的污泥处理方式。

笔者通过石洞口污泥处理二期工程2020年6月和9月两次调试考核过程中获得的烟气污染物排放数据,研究一次风量、污泥给料量、污泥含水率对烟气污染物排放特性的影响,以掌握半干污泥焚烧运行和污染物排放特性,为污泥流化床焚烧技术的深入研究提供有益参考。

1、工程整体设计参数

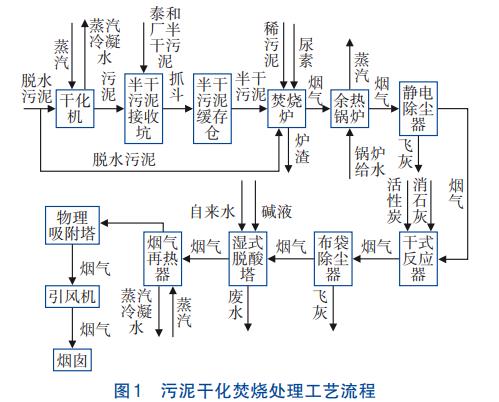

石洞口污泥处理二期工程主要处理石洞口污水处理厂与泰和污水处理厂产生的污泥,建设内容包括新建污泥脱水、干化、焚烧、烟气处理及相关配套设施,共设污泥脱水线3条、污泥干化处理线4条、污泥焚烧线3条。污泥处理规模为128t/d(以干质量计,下同)。采用“脱水+干化+焚烧+烟气处理”工艺,其中,石洞口污水处理厂的污泥浓缩脱水后,再经干化进入焚烧系统,处理量为20t/d;泰和污水处理厂含水率在40%以下的污泥产量为108t/d,通过卡车运至本工程半干污泥接收坑,通过半干污泥输送设备输送至焚烧单元进行焚烧处理。污泥干化焚烧处理工艺流程如图1所示。

2、焚烧系统工艺设计

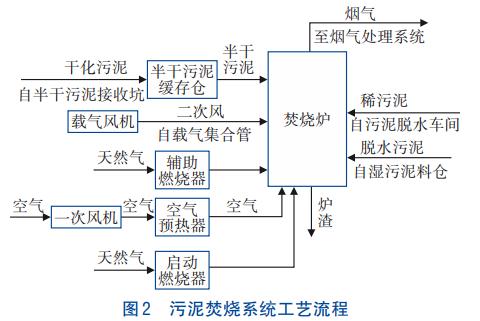

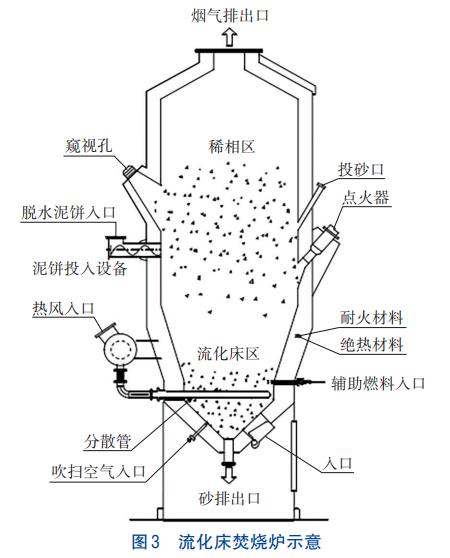

流化床焚烧炉是整个工程的核心,储存于半干污泥缓存仓中的污泥与含水率为80%左右的湿污泥通过污泥给料机混合后进入焚烧炉。污泥进入流化床后,与一次风机送入焚烧炉中的经预热器预热的空气充分接触,同时被流化的砂层释放的大量热量加热,实现污泥快速、完全燃烧。污泥焚烧后的灰大部分被烟气携带走,后经除尘器捕集。所产生的850℃高温烟气排出并进入余热锅炉,产生蒸汽用于污泥的干化。污泥焚烧系统工艺流程如图2所示。焚烧炉结构如图3所示。

焚烧炉是立式圆柱钢壳体,分为稀相区和流化床区。每台焚烧炉床层上部设置两套启动燃烧器用于焚烧炉启动时的升温,使用天然气作为燃料,底部设有辅助燃烧系统,配有8支辅助燃烧器,用于运行中炉温的调节。布风管插入流化床区下部,空气喷嘴均匀地分布在布风管下方。燃烧空气(用作流化空气)通过布风管进入到下部流化床。炉底设有排渣设施,石英砂和燃烧残渣从焚烧炉底部排出。污泥给料机将脱水污泥和干污泥送入焚烧炉流化区,并与焚烧炉底部送入的燃烧空气充分接触燃烧。流化区的温度可达到800~870℃。待充分燃烧后,燃烧气体和飞灰从焚烧炉的顶部排出。焚烧炉顶部设有冷却水喷枪和喷尿素系统,用于防止焚烧炉超温和减少氮氧化物的产生。

本工程中污泥焚烧系统的设计有如下特点:

①污泥热值低、含水率高、性质波动大且难以燃尽。鼓泡流化床焚烧炉最大的特点是底部流化砂床有着相当大的热容量,在焚烧炉内的高温条件下,污泥可以被完全焚烧,燃烧室烟气(约850℃)停留时间≥2s,同时抑制了二口恶英的产生。

②焚烧炉锥形流化区的设计,使稳定的流化状态得以实现,不会形成燃烧死角。其中,布风管设计形式简单、维修方便,保证了砂床的流动均匀性及合理的粒径分布。在实际运行过程中发现,焚烧炉正常流化燃烧时,布风管磨损和堵塞情况极少,炉渣和砂石也容易从炉底排出。

③全厂污泥储存和输送的设施设备通过臭气收集系统的抽吸形成负压,防止臭味扩散。臭气作为一次供风,部分干化不凝气作为二次供风,通过高温焚烧的方式实现高效除臭。由于焚烧炉烟气温度在850℃左右,臭气成分可以被有效去除。

④采用具有耐磨、耐热特性的耐火材料作为内衬,线性膨胀系数小,可以避免炉内温差伸缩而导致衬砌材料的脱落。

3、污泥特性及焚烧烟气污染物

3.1 污泥特性

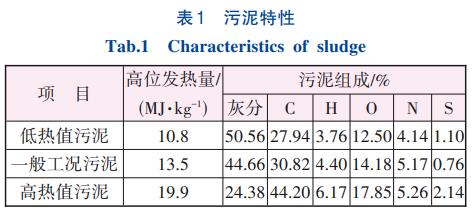

该工程的焚烧炉进口混合污泥的设计热值:干燥基低热值约为10.8MJ/kg,干燥基高热值约为19.9MJ/kg。污泥特性见表1。

3.2 焚烧烟气中的典型污染物

本研究主要通过对焚烧过程中烟气成分的在线检测,分析烟气污染物中CO、NOx、SO2的含量变化情况,研究一次风量、污泥含水量、污泥给料量等因素对烟气污染物的影响。

NOx的生成机理:污泥焚烧过程中,NOx的来源主要有两个,污泥所含氮元素氧化燃烧产生和空气中的氮在高温燃烧时与氧气发生反应产生。

SO2的生成机理:污泥中所含的硫发生氧化反应可直接生成SO2,而发生还原反应时,首先分解成H2S,然后再氧化生成SO2,部分SO2会转化成SO3。SO3的生成量除与污泥含硫量有关外,主要与烟气中的氧浓度有关,降低剩余氧的浓度可使SO3转化率降低。

CO的生成机理:污泥焚烧烟气中的CO通常是由污泥中含碳化合物不充分燃烧产生,其浓度由燃烧工况决定,因此CO含量通常作为判别燃料是否完全燃烧的指标。如果对污泥燃烧过程进行良好的控制,使其燃烧过程中具备充足的氧气、充分的混合,以及足够高的温度和较长的滞留时间,可实现CO的低指标排放。

焚烧产生的烟气污染物应达到《生活垃圾焚烧大气污染物排放标准》(DB31/768—2013),具体指标限值如下:CO为100mg/m(3小时均值)或50mg/m3(日均值),SO2为100mg/m(3小时均值)或50mg/m3(日均值),NOx为250mg/m(3小时均值)或200mg/m3(日均值),以上均为标准状态下的数值。

4、焚烧烟气污染物的影响因素分析

4.1 一次风量的影响

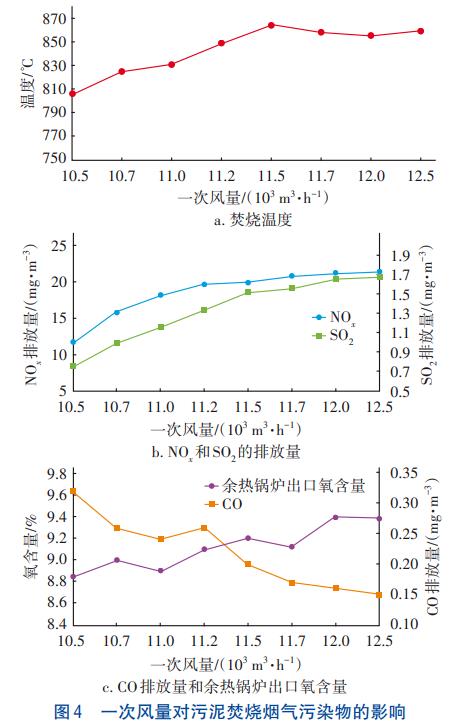

本工程中焚烧炉的一次风大部分为半干污泥接收坑内的空气,通过一次风机进入焚烧炉作为燃烧空气,设计一次风量为7500~16000m3/h。2020年6月,进炉干污泥量为62t/d,污泥综合含水率为53%,此时NOx排放指标良好,炉内未投用SNCR,湿式脱酸塔碱液投加量基本保持不变,在此条件下,污泥流化床焚烧温度、NOx、SO2、CO和余热锅炉出口氧含量随一次风量的变化如图4所示。

从图4可以看出,在污泥给料量和污泥含水率不变的条件下,随着一次风量的增加,焚烧温度先增加而后趋于平稳,烟气中的氧含量变大;NOx和SO2的排放量先逐渐增加而后趋于平稳。经分析认为:在污泥给料量稳定的条件下,由于一次风量增加,导致炉内的氧含量变大,而使得CO、C等还原性物质的含量减少,因而NOx的生成反应增强,从而使得NOx的排放量增加。

综上,一次风量不可一直增大,非但不能提高焚烧温度,还会使一次风机出力增大,加快设备磨损,将风量控制在11200~11700m3/h,焚烧温度在850℃左右,能保证半干污泥充分燃烧,根据烟气排放标准,NOx和SO2也能稳定达标排放。

4.2 污泥给料量的影响

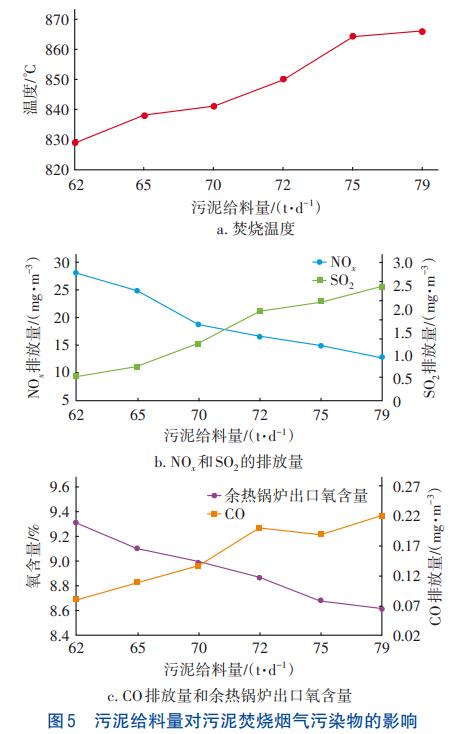

本工程单台焚烧炉考核处理量为57t/d,在现场调试运行过程中处理量范围为40~85t/d,可以根据实际燃烧工况适时调节污泥给料量以保持炉内燃烧稳定。在2020年9月一次风量为11550m3/h、污泥综合含水率为46%的条件下,不同半干污泥给料量对污泥流化床焚烧温度、NOx、SO2、CO和余热锅炉出口氧含量的影响如图5所示。

从图5可以看出,在一次风量和污泥含水率不变的条件下,随着污泥给料量的增加,NOx排放量逐渐减少,SO2排放量逐渐增加。

经分析认为:随着污泥给料量的增加,燃料燃烧耗氧量增加,沿炉膛高度的氧量减少,使得CO、C等还原性物质含量增加,CO和C的还原反应增强,从而使得NOx的排放量减少。而随着污泥给料量的增加,进入炉内的有机硫增加,使得烟气中的SO2含量呈上升趋势。

4.3 污泥含水率的影响

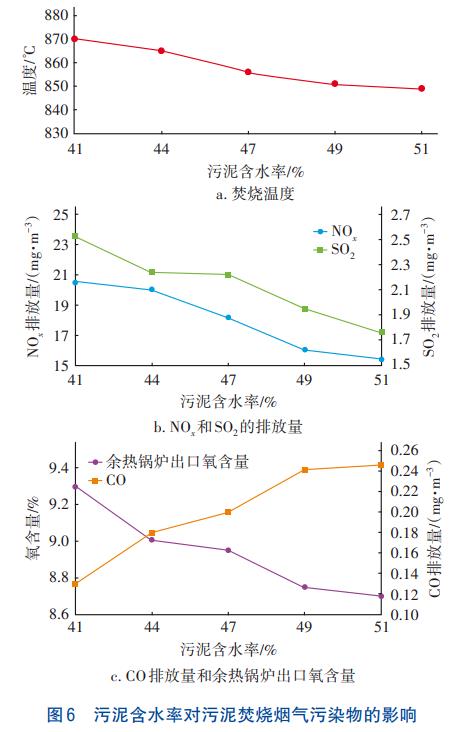

本工程中焚烧炉的设计污泥入炉含水率为30%~65%,在一次风量为11300m3/h和污泥给料量为59t/d的条件下,不同污泥含水率对污泥流化床焚烧温度、NOx、SO2、CO和余热锅炉出口氧含量的影响如图6所示。

由图6可以看出,在一次风量和污泥给料量不变的条件下,随着污泥含水率的增加,焚烧炉温度呈现逐渐下降的趋势,余热锅炉出口的氧含量亦呈下降的趋势,CO排放量逐渐增加,NOx和SO2排放量减少。

经分析认为:污泥入炉含水率增加,水分的汽化会吸收炉内的热量,致使炉温下降;物料燃烧不充分,使得CO生成量增加,污泥含水率的提高,使得气化反应和还原反应极易发生,因此一定程度上抑制了NOx的生成,并且促使已经生成的NOx发生还原反应,而且由于大量水分蒸发形成水蒸气,也减少了NOx生成所需要的O2含量。同时,由于炉内水分的增加,导致烟气总量增加,也造成了烟气中SO2含量的降低。

4.4 焚烧烟气污染物实际排放情况分析

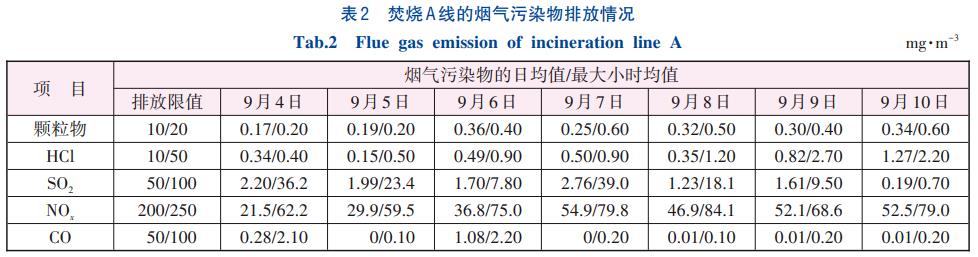

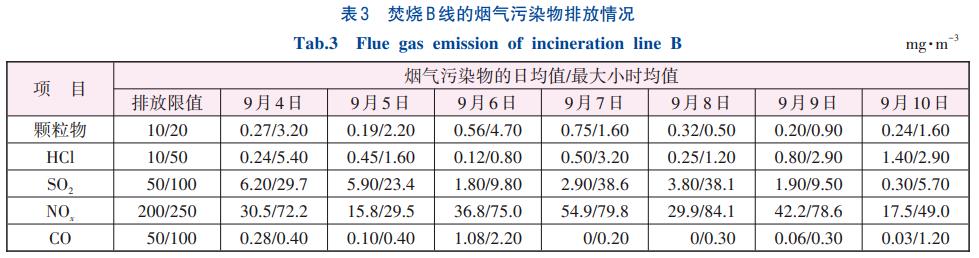

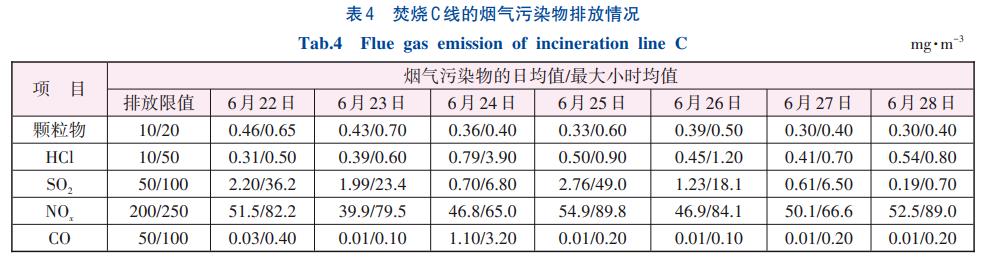

本工程于2020年6月和9月分别对焚烧炉进行性能考核,根据可行性研究报告批复和工程合同文件,焚烧产生的烟气污染物应达到《生活垃圾焚烧大气污染物排放标准》(DB31/768—2013),考核期间采用CEMS在线检测系统检测各烟气污染物指标,并请第三方监理单位实时监督,结果如表2~4所示。

从表2~4可以看出,参照DB31/768—2013标准,本工程中的3条污泥焚烧线产生的烟气污染物都可以达标排放。

5、结论和建议

①本工程结合上海特大型城市的实际情况,选择了减量化最彻底的污泥干化焚烧工艺。鼓泡流化床是目前国内外主流的污泥焚烧炉型,在本工程上的成功应用表明其能够很好地适应市政污泥的焚烧特性,确保了污泥的稳定和完全燃烧。在调试考核期间,通过CEMS在线检测系统检测各烟气指标,烟气污染物可稳定达到排放标准。

②在污泥给料量和含水率稳定的条件下,当一次风量在11200~11700m3/h范围时,焚烧炉温度能稳定保持在850℃左右,此时,再增加一次风量,温度趋于平稳,但会增加焚烧炉周边的一次风机和空预器出力,加快设备磨损和老化。

③在一次风量和污泥含水率稳定的条件下,随着污泥给料量的增加,NOx生成量逐渐减少,SO2生成量逐渐增加。增大污泥给料量,炉内含氧量降低,CO含量增加,造成污泥的不充分燃烧,同时,增大给料量也要防止炉内超温现象的发生。

④在一次风量和污泥给料量稳定的条件下,随着污泥含水率的增加,大量水蒸气生成,引起炉温下降,含氧量降低,炉内燃烧工况波动,NOx生成量呈下降趋势,SO2生成量亦逐渐下降。此时,污泥含水率应保持稳定,避免波动太大而引起炉内燃烧的扰动。

⑤在污泥焚烧过程中,根据燃烧工况的变化,实时进行风量、给料量和入炉污泥含水率的调整,才能保证燃烧的稳定,确保相关设备的稳定运行。(来源:上海市政工程设计研究总院<集团>有限公司)