相比传统的絮体污泥工艺,好氧颗粒污泥(AGS)工艺具有生物量高、污泥沉降性好、抗冲击能力强、剩余污泥产量少等特点,同时具有同步脱氮除磷功能,是非常有潜力的生物处理工艺。截至目前,虽然荷兰代尔夫特理工大学与DHV公司推出Nereda工艺,全球已有30多座运行或在建污水厂使用该工艺,但是AGS的快速培养和稳定维持还存在很多问题,如系统稳定性等。有学者研究指出,随着颗粒污泥粒径的不断增大,颗粒污泥由表面向内部的传质阻力增加,使污泥内部厌氧酸化水解,从而导致颗粒污泥解体,系统运行失败,出水水质不达标。然而,如何控制颗粒污泥的粒径在一定范围内,以增加颗粒污泥的稳定性,却鲜有报道。水力旋流器具有固液分离功能,颗粒污泥粒径越小、质量越轻,在旋流器内所占据的平衡轨道半径也就越小,越不易于运动到旋流器的边壁而得到有效分离。水力学和剪切力是促进污泥颗粒化的重要影响因素。笔者以城市污水为处理对象,以旋流器分选污泥为种泥,利用序批式反应器(SBR)和旋流器耦合,快速实现同步脱氮除磷AGS的培养和稳定维持,同时对其形态粒径进行表征,对旋流器分离效能和水质参数进行分析。

1、材料与方法

1.1 实验装置

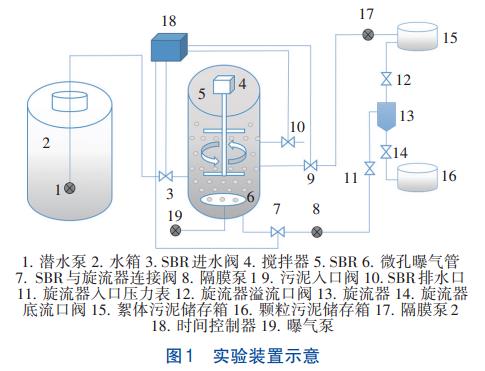

实验装置采用圆柱形SBR和旋流器,SBR内径为28cm,有效高度为32cm,有效容积约为20L(见图1)。SBR底部进水、中部出水,容积交换率为60%,底部设置微孔曝气管,采用空气泵曝气,通过流量计控制曝气量。进水、搅拌、曝气、沉淀、排水、闲置等工序根据实验需要设定,并通过时间控制器和电动阀实现自动控制。颗粒稳定后,SBR单周期循环时间为280min,其中进水12min、搅拌60min、曝气搅拌180min、沉淀3min、排水14min、闲置11min。实验期间反应器在(25±2)℃室温下运行,pH控制在7.0~8.0。

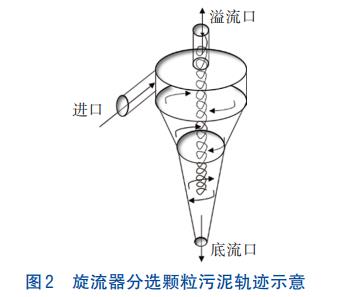

AGS系统由SBR与旋流器组成,颗粒污泥和絮体污泥从SBR底部连接口经隔膜泵进入水力旋流器(见图2),受到旋流作用,颗粒污泥经底流口排出到颗粒污泥储存箱,絮体污泥和少量颗粒污泥经溢流口排出到絮体污泥储存箱,实现颗粒和絮体的一次分离,絮体污泥储存箱中的颗粒污泥和絮体污泥经隔膜泵输送至SBR,进行二次分离,底流口颗粒污泥存入颗粒污泥储存箱,溢流口絮体污泥直接排出整个系统,最终实现颗粒污泥和絮体污泥的分离。将颗粒污泥储存箱中的颗粒污泥加入到SBR,维持颗粒污泥系统的稳定。

1.2 接种污泥与原水水质

接种污泥为某污水厂曝气池的活性污泥,污泥为黄色的絮状结构,污泥浓度为3g/L,平均粒径为110μm。接种污泥经曝气24h后,沉淀30min,排出上清液,经旋流器分选后接种至反应器中,注入污水至液面高度达到20L处,反应器中的污泥浓度约为3g/L。实验用水为某污水厂初沉池出水,其COD为200~250mg/L,NH4+-N为25~48mg/L,TN为30~60mg/L,PO43--P为0.5~5.0mg/L,SS为60~100mg/L,pH为6.8~7.5。并配制乙酸钠∶丙酸钠=10∶1(物质的量之比)的碳源,增加进水COD负荷,最终实验进水COD浓度为400mg/L左右。

1.3 分析项目与方法

COD采用联华快速测定法测定;NH4+-N采用纳氏试剂分光光度法测定;NO2--N、NO3--N采用离子色谱仪测定;PO43--P采用钼锑抗分光光度法测定;TN采用碱性过硫酸钾消解-紫外分光光度法测定;MLSS、SVI5、SVI30等均采用标准方法测定。另外,采用OlympusBX51光学显微镜和配套的Olympus数码相机进行图像采集,采用马尔文激光粒度分析仪(MAF500)进行污泥粒径分析,采用高精度电子天平进行污泥质量分析。

2、结果与讨论

2.1 污泥颗粒化

实验共分为两个阶段,第1阶段通过逐渐缩短沉降时间培养AGS;第2阶段,当SBR中污泥浓度达到一定值后,通过旋流器分离污泥中的颗粒和絮体,将旋流器底流口颗粒加入到SBR中,溢流口絮体排出SBR,增加分选污泥的粒径,有利于培养AGS。最终,实现AGS系统的稳定维持。

为加快颗粒化进程,采用旋流器对某污水厂曝气池的活性污泥进行固液分离处理。原入口污泥经旋流分离器处理后,分为溢流口污泥和底流口污泥,将底流口污泥作为最终接种污泥。通过高倍光学显微镜观察发现,经过旋流器处理后,污泥平均粒径明显增大,原污泥平均粒径为110μm,旋流器溢流口处的污泥平均粒径均在150μm以下,最终接种污泥的平均粒径为150μm,较好地实现了接种污泥的挑选,有利于AGS的快速培养。

在该系统启动前,对接种污泥进行24h培养驯化;系统启动初期,每天运行5个周期,絮体污泥逐渐抱团;SBR运行11d后,成功培养出AGS,平均粒径在220~300μm之间。培养出的AGS呈棕黄色,颗粒均匀饱满,形态规则,并有大量累枝虫、钟虫和纤毛虫等生长在其周围。

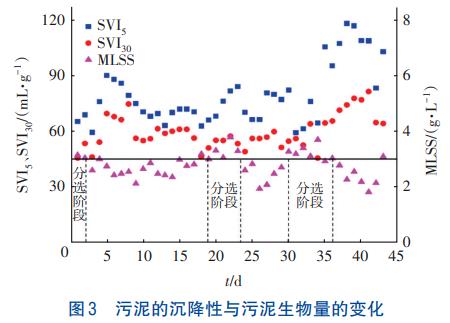

AGS培养过程中,SBR的沉降时间从5min逐步压缩到2min。沉淀时间依据出水效果和MLSS的变化及时调整。SBR运行初始阶段,沉降时间设定较短,选择压较大,沉降性较差的絮体污泥被排出SBR,污泥浓度逐渐降低,SBR内的MLSS从接种时的3.160g/L降至2.140g/L(见图3);由于SBR沉淀时间较短、淘洗力度较大,絮体污泥逐渐抱团,MLSS逐渐升高,运行至第11天,絮体污泥颗粒化,MLSS为2.880g/L,SVI5为68mL/g,SVI30为56mL/g。

AGS稳定运行阶段,MLSS升高,污泥沉降性变化较小。SBR运行至第23天时,MLSS达到3.3g/L,与接种时的MLSS相近。此时,通过旋流器将SBR中培养的污泥进行分选,实现颗粒和絮体的分离,将颗粒污泥留在SBR内,絮体污泥排出SBR,旋流器筛分后底流口颗粒和溢流口絮体的质量比为4∶1,MLSS降至2.615g/L,污泥沉降性能良好,SVI30为53mL/g,污泥粒径在350μm左右。SBR运行至第35天时,由于进水水质的影响(进水中带有絮体污泥),污泥沉降性变差、MLSS降低,运行至第43天时,AGS系统恢复到之前的稳定水平,MLSS为3.108g/L,污泥沉降性能较好,SVI30为60mL/g,这也说明AGS系统有一定的自我调节恢复功能。

2.2 旋流器对颗粒污泥系统的影响

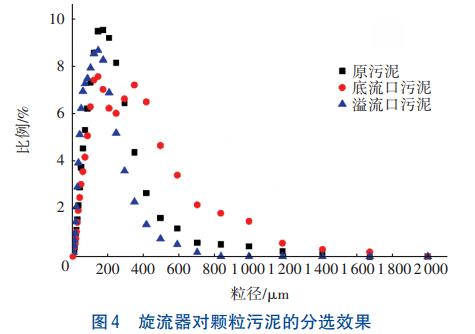

絮体污泥颗粒化、SBR中的污泥浓度达到3g/L后,通过旋流器分离污泥中的颗粒和絮体,将底流口颗粒保留在SBR内,溢流口絮体排出SBR,经过多级分选,增加颗粒污泥的粒径,有利于AGS的培养和稳定维持。SBR运行43d,经过三级筛选,水力旋流器分选颗粒污泥的效果较好,如图4所示。

旋流器入口处颗粒比例较少,粒径>200μm的污泥占入口处总污泥的35%;旋流器底流口处颗粒比例明显增加,粒径>200μm的污泥占底流口处总污泥的47%;而旋流器溢流口处颗粒比例明显降低,粒径>200μm的污泥占溢流口处总污泥的20%。最终,将旋流器底流口处的污泥输送至SBR内,继续AGS系统的运行。

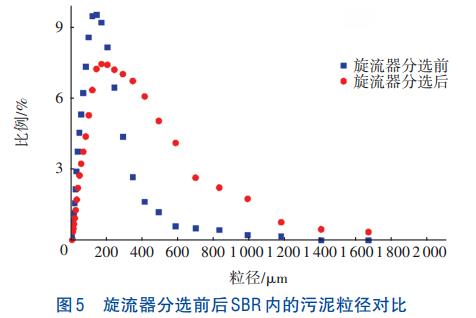

旋流器分选前后SBR内的污泥粒径对比见图5。旋流器分选前,SBR中粒径>200μm的污泥占污泥总量的35%;旋流器分选后,SBR中粒径>200μm的污泥占污泥总量的52%,颗粒污泥占比提高了1.45倍,表明采用旋流器分选AGS的效果较好。

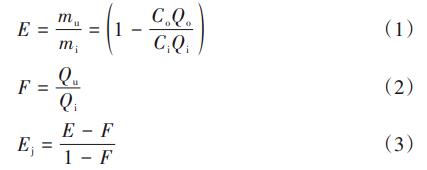

分离效率是衡量水力旋流器工作效果的重要指标。在固-液旋流器中,质量分离效率E的定义为连续相中被分离的分散相介质质量与进入水力旋流器的分散相介质质量之比,而简单地采用质量分离效率E还不足以反映旋流器的分离能力,因为未考虑到分流比对旋流器分离效率的影响。假设流体只是简单地从旋流器入口进去、从底流口与溢流口出来,而没有任何分离作用,则这个旋流器的分离能力为0,而按照质量分离效率的定义则不为0,应该等于分流比F,分流比的定义是旋流器运行中排出被分离分散相的总体积流量占进口总流量的比值。因此,扣除分离比影响后的质量分离效率即为纯分离效率E,更能反映旋流器的分离能力。

式中:mu和mi分别为底流口和入口的颗粒质量流率,g/min;Cu、Co、Ci分别为底流口、溢流口、入口的颗粒质量浓度,mg/L;Qu、Qo、Qi分别为底流口、溢流口、入口的颗粒体积流量,L/min。

在实际应用中,经常通过增加旋流器的级数来提高分离效果,因此实验中设置了三级旋流器来提高对AGS的分离效率。旋流器的分流比为30%,SBR中的污泥颗粒质量为23.625g,占污泥总质量的35%,经过旋流器一级分离后,底流口中污泥颗粒质量为15.099g,旋流器的质量分离效率为63.91%,纯分离效率为48.44%,分离效率较低;经过旋流器三级分离后,底流口中污泥颗粒质量为19.615g,旋流器的质量分离效率达到83.02%,纯分离效率为75.75%。相比一级分离,经三级分离后旋流器的质量分离效率提高了19.11%,纯分离效率提高了27.31%,旋流器对颗粒污泥的分离效率较高。

2.3 对污染物的去除效果

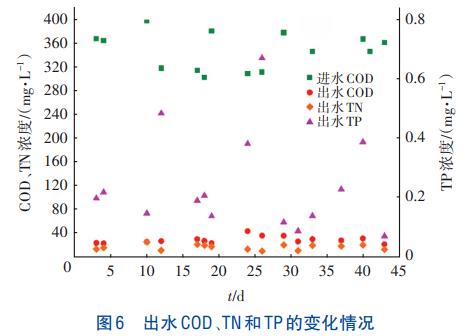

SBR进水COD浓度在400mg/L左右,采用搅拌/曝气方式运行,出水水质较为稳定,出水COD基本在30mg/L以下,出水TP基本在0.7mg/L以下,出水TN基本在20mg/L以下(见图6),COD平均去除率在91%以上,氨氮平均去除率在98%以上,总氮平均去除率在60%左右,TP平均去除率在93%以上。SBR的实际进水COD浓度低于400mg/L,有时甚至在300mg/L左右,推断可能与活性污泥吸附COD有关,这需要更进一步的研究。

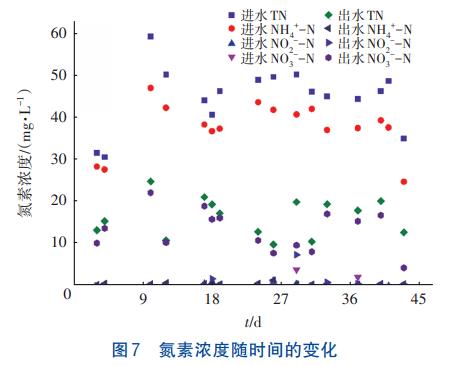

SBR从启动到颗粒形成阶段,由于接种污泥具有良好的硝化能力,同时采用高曝气量,表面气速达到0.3cm/s,控制DO在5mg/L,导致出水NO3--N浓度较高,出水中的氮以NO3--N为主,出水TN最高达到25mg/L。污泥颗粒化后,生物量显著增加、污泥活性提高,逐渐降低DO浓度,控制出水水质,最终使得出水NO3--N<0.5mg/L(见图7)。

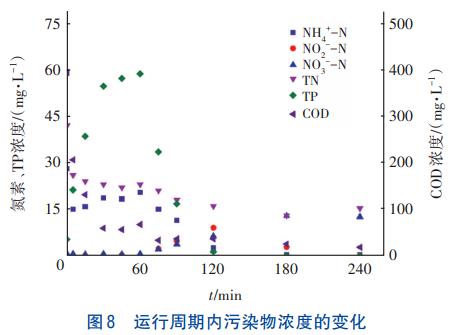

SBR采用搅拌/曝气方式运行,控制DO在2.5mg/L左右后,颗粒污泥系统逐渐稳定,以SBR运行至第35天时的某个周期为例进行分析,如图8所示,进水COD、NH4+-N、NO3--N、TN、TP分别为394、28.1、0.7、42、5.3mg/L。

厌氧阶段开始时,由于反硝化作用以及聚磷菌等微生物的吸收和吸附作用,COD浓度迅速下降,运行60min后趋于平稳,TN浓度略有降低,厌氧过程中释磷速率为37mg/min,60min后释磷基本完成,TP最大浓度为58.7mg/L。好氧阶段前期,COD、NH4+-N和TN浓度同时下降,TP浓度迅速降低,吸磷速率为21.53mg/min,60min内吸磷基本完成,好氧60min内NH4+-N和TN浓度的下降速率呈线性相关,NH4+-N、TN的去除速率以及NO3--N的增长速率分别为6.7、2.6、3.05mg/min。AGS系统同步脱氮除磷效果显著,最终出水COD、NH4+-N、NO3--N、TN、TP分别为18、0.3、13.8、15、0.02mg/L,满足国家一级A排放标准。由于SBR运行过程中pH始终维持在7.0~8.0之间,故TP以生物去除为主,只有少量磷因颗粒污泥内部的化学沉淀作用而被去除。

3、结论

①SBR耦合旋流器,历时11d成功培养出好氧颗粒污泥,污泥平均粒径为220~300μm,成熟的颗粒污泥形态规则、均匀饱满、呈棕黄色。稳定运行阶段,污泥浓度达到3.108g/L,SVI30为60mL/g。

②颗粒污泥经旋流器分选前后粒径分布有显著变化,粒径>200μm的颗粒污泥占比由35%增加到52%。颗粒污泥经旋流器三级分选的效果较好,质量分离效率为83.02%,扣除分流比对分离效率的影响后,纯分离效率为75.75%。

③好氧颗粒污泥系统稳定运行阶段的同步脱氮除磷效果显著,出水COD、NH4+-N、NO3--N、TN、TP分别在30、0.5、16、20、0.7mg/L以下。(来源:金风环保有限公司)