1、工程概况

成都某填埋场内渗滤液处理规模为2000m3/d,其中垃圾填埋场渗滤液1500m3/d,焚烧厂渗滤液500m3/d。该渗滤液处理系统产生的反渗透浓缩液采用浸没燃烧蒸发工艺处理,设计处理规模为260m3/d。渗滤液主体处理工艺采用“外置式膜生物反应器(MBR)+纳滤+反渗透”,焚烧厂渗滤液经过厌氧处理后,与填埋场渗滤液一起进入MBR,纳滤浓缩液采用“混凝沉淀+臭氧高级氧化”工艺处理,反渗透浓缩液经碟管式反渗透(DTRO)减量化后采用浸没燃烧蒸发工艺处理。该项目自2020年6月建设完成,已通过168h考核验收并运行至今。整个蒸发系统运行时间不低于8000h/a,每天24h运行,无故障连续运行时间不低于4300h/a。

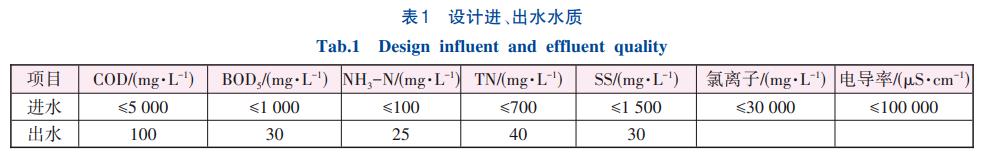

1.1 设计进、出水水质

进水为经DTRO膜浓缩后的反渗透浓缩液,含有大量不可生物降解有机物及盐分。根据当地环保要求,出水水质执行《生活垃圾填埋场污染控制标准》(GB16889—2008)的表2标准。主要设计进、出水水质见表1。

反渗透作为渗滤液处理的出水保障工艺段,其产生的浓缩液存在水量波动大、水质不稳定、盐分高、腐蚀性强、易结垢等问题,目前国内主要处理工艺采用蒸发或者回灌填埋场。反渗透浓缩液经过DTRO浓缩后,盐分进一步积累,无法回流至A/O系统处理,故利用高温烟气净化COD,再通过结晶去除盐分。

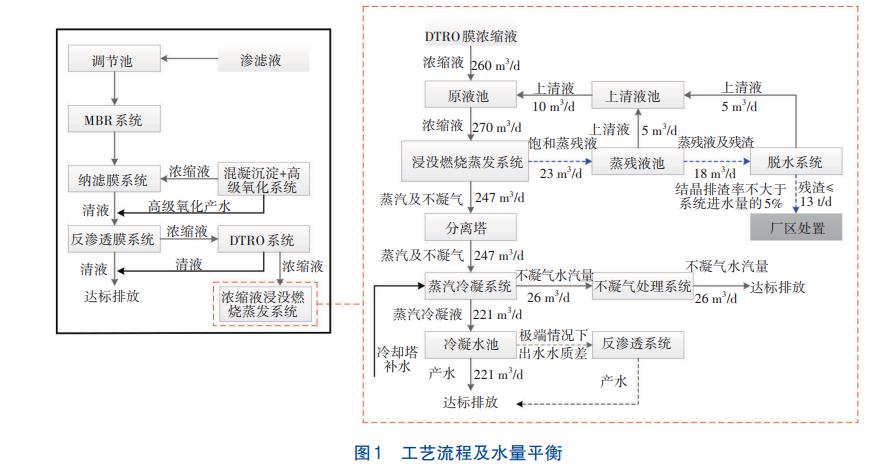

1.2 工艺流程

浸没燃烧蒸发是一种无固定传热界面的蒸发技术,利用气体燃料在液体亚表面增压浸没燃烧,并通过特殊的结构形成超微气泡,超微气泡与浓缩液直接接触,无传热间壁,不易结垢,传质传热效率高,从而实现溶质和溶剂分离处理。燃烧产生的热量通过热辐射的形式使核心反应区的温度达到850~1000℃,从而利用高温充分氧化分解COD。该项目浓缩液为反渗透浓缩液经DTRO系统减量后产生,具有有机物和盐分浓度高的特点,同时出水水质要求较高。浸没燃烧蒸发无需设置预处理工艺段、后续配套辅助的蒸汽冷凝和残渣脱水系统,最后产生的蒸汽冷凝液进一步采用反渗透处理保障工艺,最终保证产水达标排放。该工艺流程整体实现浓缩液的全量化处理,可阻断盐分在系统内的循环。

①浸没燃烧蒸发系统

浓缩液来自前端DTRO减量后的反渗透浓缩液,作为蒸发系统的原液通过泵输送至原液桶内。该系统共设2条生产线、6台蒸发器,每条线设3台蒸发器。蒸发器为两级串联,一级蒸发器内主要发生水分与挥发性有机物的汽提,二级蒸发器可使有机物通过焚烧得到净化。根据液位调节控制进料泵向浸没燃烧蒸发器进料,利用厌氧产生的沼气及天然气作为能源(厌氧沼气和天然气可根据工况随时切换)对废水进行加热、蒸发、浓缩及结晶处理,控制蒸发器内废水的溶解性总固体(TDS)在结晶析出临界点内,蒸发产生的饱和蒸残液再进入脱水系统,产生的蒸汽进入冷凝系统,整个系统最终仅产生少量残渣。由于浸没燃烧蒸发系统一般要求pH为5~7,通常前端RO系统已调节pH至酸性,因此进系统前无需投加药剂。

②蒸汽冷凝系统

浸没燃烧蒸发系统配套设计蒸汽冷凝装置,蒸发过程产生的蒸汽经过分离塔去除雾沫夹带的液滴后进入蒸汽冷凝装置,经冷凝后产生的蒸汽冷凝水回至产水池内达标排放,喷淋水由废水收集槽统一收集后,定期通过泵输送至原液桶内处置,不外排。不凝气经处理后满足《大气污染物综合排放标准》(GB16297—1996)的新污染源大气污染物排放限值要求,同时满足《恶臭污染物排放标准》(GB14554—93)表2排放限值的要求。

③残渣脱水系统

残渣脱水系统包括蒸残液输送泵、蒸残液储罐、残渣输送泵、卧螺离心脱水机、螺旋输送机、打包机、加药装置。首先,蒸发产生的饱和蒸残液(含水率约85%~90%,受浓缩倍数影响)通过泵输送至蒸残液储罐,通过循环换热后利用冷却结晶原理析出残渣,再通过泵输送至卧螺离心脱水机,同时加入适量药剂(主要为残渣改性剂、三氯化铁、石灰、聚丙烯酰胺等具有固化及脱水功能的药剂)进行机械离心脱水处理,脱水后残渣的含固率不低于40%,脱水机出渣口连接螺旋输送机,将残渣输送至打包机。采用内衬PE膜的专用编织袋装填并密封打包后运至厂内填埋处置,上清液继续回流至浸没燃烧蒸发处理系统进行蒸发处理,残渣量受原液含固量影响略有波动。

④卷式反渗透系统

浸没燃烧蒸发系统对有机物的去除率可高达90%,但对氨氮几乎没有去除效果,因此系统设计超低压反渗透作为冷凝水处理系统。当蒸发系统进水氨氮浓度较高时,为保证系统产水水质稳定达标,浸没燃烧蒸发系统产生的冷凝水部分或全部进入反渗透系统进行深度处理。若蒸发系统进水氨氮浓度较低,则冷却水池内的冷却水可以直接达标排放。

工艺流程及水量平衡计算如图1所示。

2、主要构(建)筑物及工艺参数

2.1 主要构筑物

①浓缩液池

1座,钢筋混凝土结构,用于储存前端DTRO膜系统浓缩液(蒸发系统进水),构筑物设计尺寸为10m×4m×4.5m,有效液位为4m。

②上清液池

2座,钢筋混凝土结构,主要用于储存蒸发产生的饱和蒸残液和残渣处理上清液,构筑物设计尺寸为4.5m×4m×4.5m,有效液位为4m。

③冷凝水池

钢筋混凝土结构,1座,用于储存蒸发冷凝水,设计尺寸为4m×4.5m×4.5m,有效液位为4m。

2.2 主要建筑物

DTRO浓缩液蒸发处理系统主要建筑物包括:

①风机房

内置空气风机及空压机,设计尺寸为21.7m×5.3m×4.5m。

②综合车间

内置残渣脱水系统、电控系统、反渗透系统及酸碱储存加药系统,设计尺寸为27m×11.9m×4.5m。

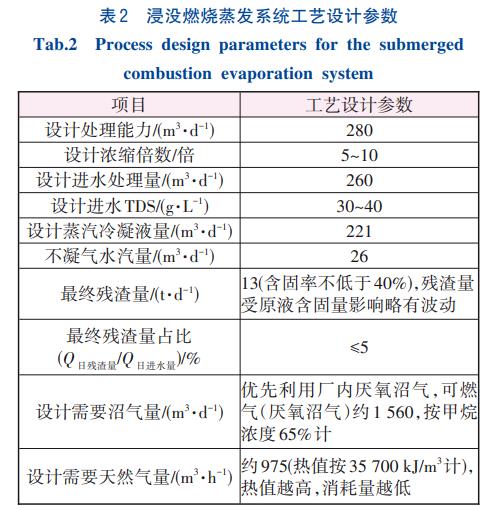

2.3 蒸发系统工艺参数

浸没燃烧蒸发系统主要处理DTRO反渗透浓缩液,可直接浓缩成饱和蒸残液。

反渗透浓缩液处理系统主要工艺设计参数如表2所示。

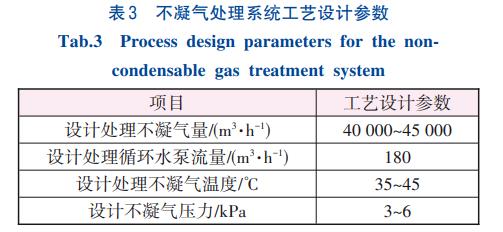

2.4 不凝气处理系统工艺参数

不凝气中含有一定量易挥发的酸性和碱性物质,利用酸碱吸附中和去除。

不凝气处理系统的主要工艺设计参数如表3所示。

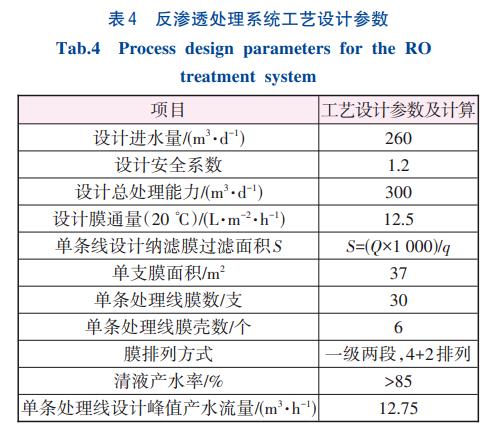

2.5 反渗透处理系统工艺参数

蒸发冷凝产水一般为达标产水,但为了进一步稳定水质,设置了反渗透处理系统。

反渗透处理系统的主要工艺设计参数如表4所示。

2.6 残渣脱水系统工艺参数

由于浓缩液中杂盐组分复杂,蒸发并非以蒸出结晶盐为最优解,蒸发产生的饱和蒸残液泵入储罐内,通过循环换热后利用冷却结晶原理析出残渣,上清液则回流至系统内循环处置,残渣进一步通过脱水处理达到要求的含固率后,打包封装在厂内填埋处置。

选择此种路线,能耗较小,经济成本较低。设计采用机械离心脱水方式,设计总残渣处理能力25~30t/d,设计脱水后残渣量13t/d(含固率不低于40%)。

3、系统运行效果

系统的处理效果主要包括废水、废气、废渣的排放指标是否满足要求,同时测定工况下的电、水、药剂等消耗量。

3.1 废水排放

DTRO浓缩液蒸发处理系统出水排放至全厂污水在线排放槽。系统运行总排水口出水(冷凝水)指标均低于GB16889—2008的表2限值。

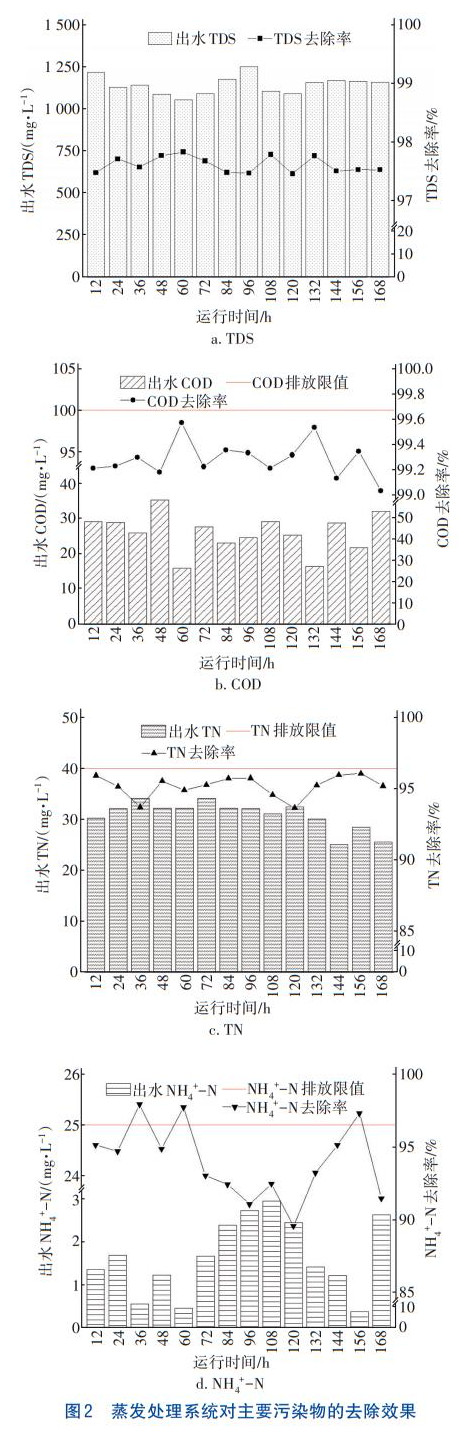

取168h数据进行分析,系统对DTRO浓缩液中TDS、COD、TN、NH4+-N均有较好的处理效果(见图2)。

由图2可知:

①系统对TDS的去除率均保持在97%以上,平均去除率为97.62%。

②系统出水COD波动范围为15.99~35.36mg/L,优于标准要求(COD≤100mg/L)。系统对COD去除率均保持在99%以上,平均去除率为99.27%。

③系统出水TN为25.08~34.13mg/L,优于排放标准要求(TN≤40mg/L)。系统对TN去除率均在93%以上,平均去除率为95.17%。

④系统出水NH4+-N为0.38~2.95mg/L,优于标准要求(NH4+-N≤25mg/L)。系统对NH4+-N去除率均在89%以上,平均去除率为92.23%。

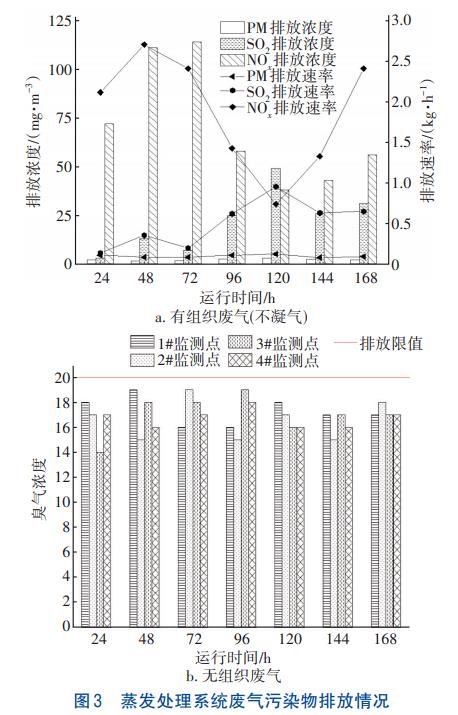

3.2 废气排放

DTRO浓缩液蒸发处理系统外排废气包括经喷淋塔处理后由废气排气筒(高度H=30m)外排的有组织废气(不凝气)和系统运行过程中产生的无组织废气。

取168h运行数据,废气污染物排放情况如图3所示。

①由图3(a)可知,不凝气颗粒物(PM)排放浓度为1.5~3.1mg/m3,平均为2.23mg/m3;排放速率为0.03~0.07kg/h,平均为0.05kg/h。PM排放浓度及排放速率均低于《大气污染物综合排放标准》(GB16297—1996)表2的二级标准(排放浓度≤120mg/m3,排放速率≤23kg/h)。

②由图3(a)可知,系统不凝气二氧化硫(SO2)排放浓度为3~49mg/m3,排放速率为0.09~0.92kg/h,不凝气SO2排放浓度及排放速率均低于标准要求(排放浓度≤550mg/m3,排放速率≤15kg/h)。

③由图3(a)可知,系统不凝气氮氧化物(NOx)排放浓度为38~114mg/m3,排放速率为0.70~2.70kg/h,不凝气NOx排放浓度及排放速率均低于标准要求(排放浓度≤240mg/m3,排放速率≤4.4kg/h)。

④在厂界下风向侧共选择4个监测点(1#~4#)对系统无组织废气的臭气浓度进行监测。由图3(b)可知,1#~4#监测点臭气浓度为14~19,监测结果均低于《恶臭污染物排放标准》(GB14554—1993)(臭气浓度≤20)。

3.3 蒸发残渣排放

DTRO浓缩液蒸发系统产生的残渣经脱水处理后,打包封装在厂内填埋处置。残渣脱水机对蒸发残渣具有很好的脱水效果,蒸残液储罐(饱和蒸残液)含水率为85.21%~90.68%,蒸发残渣含水率为11.52%~24.91%,且浸出液中各无机元素及化合物的危害成分的质量浓度均低于《危险废物鉴别标准浸出毒性鉴别》(GB5085.3—2007)中表1鉴别标准值,属于一般固体废弃物。

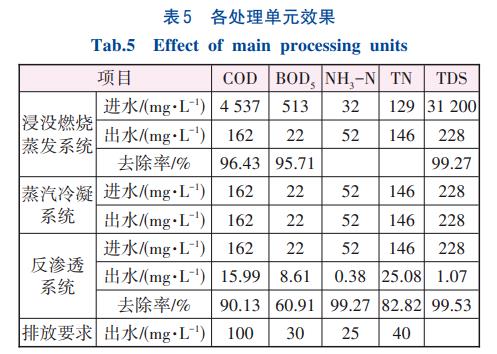

3.4 各单元处理效果

DTRO浓缩液蒸发处理系统运行阶段各单元处理效果见表5,可见系统出水达标排放。

3.5 主要经济技术分析

该项目处理规模260m3/d,总占地面积仅约1800m2,总投资概算为4600万元,设备装机容量为1185kW,耗电量约465×104kW·h/a。

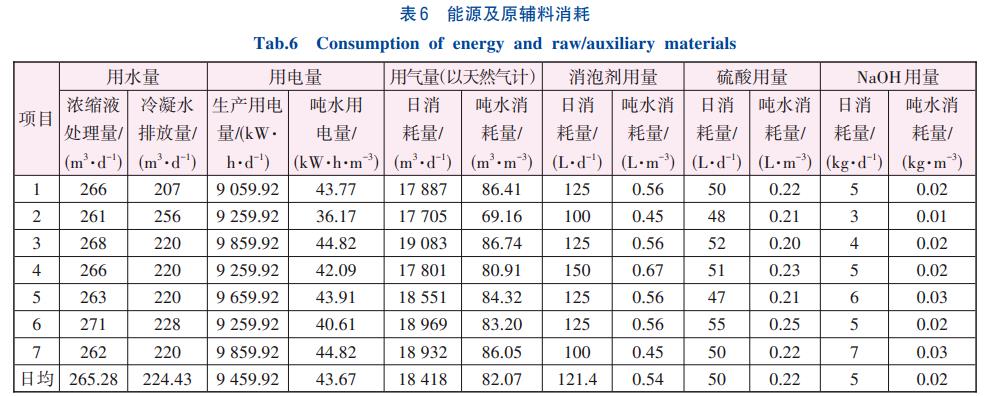

主要能源及原辅料等消耗情况见表6。

目前该工程运行具有较好的稳定性和安全性,控制系统和监测仪表准确性高,连锁性和安全性能得到保障,出水水质达到设计要求。

DTRO反渗透浓缩液(以蒸发产水计)单位运行费包括电费、维修维护费、药剂费、残渣打包费等。以蒸发产水量计,使用天然气成本约355元/m3,使用沼气成本约110元/m3。处理成本明细见表7。

4、结语

随着国家对垃圾渗滤液的管理日趋严格,对出水标准的要求越来越高,填埋场渗滤液的主流处理工艺为“膜生物反应器+膜深度处理”,该工艺运行稳定,耐水质负荷冲击能力强,出水水质稳定,但其产生的浓缩液一直不能实现全量化处理。目前国内对于膜法浓缩液主要采用分质处理,高级氧化在纳滤浓缩液处理工程中得到一定应用,反渗透浓缩液则多采用蒸发工艺。

成都某填埋场项目采用浸没燃烧蒸发工艺处理反渗透浓缩液,传质传热效率高、不易结垢,工艺流程短、稳定可靠、连续无故障运行周期长,还可以利用厌氧自产沼气作为能源,尤其适用于易结垢液体的蒸发、浓缩和分离技术实现单体蒸发结晶,整个浓缩液处理系统仅产生少量残渣,可实现浓缩液全量化处理。目前浓缩液处理技术普遍存在能耗较高的问题,本项目的运行能耗与单价也同样较高,如何进一步控制运行能耗和成本是后续需要重点突破的方向。另外,浸没燃烧蒸发对氨氮的去除效果较差,如MBR系统运行存在波动,则可能影响蒸发产水的水质达标。(来源:北京水木湛清环保科技集团有限公司,中城院<北京>环境科技股份有限公司)