申请日2016.04.28

公开(公告)日2017.01.04

IPC分类号C02F9/04; C02F101/22; C02F103/16

摘要

本发明涉及一种电镀综合废水智能化控制工艺,经过废水调pH值、氧化、还原、Cr6+滤除、重金属捕捉、悬浮物沉降、离子交换和污泥处理工艺步骤,实现电镀废水的智能化综合处理,具有自动化程度高,处理效果好的特点,本发明在一台反应器内采用批序式方法完成处理过程,两台反应器或多台交替运行,实现废水处理过程中的适时精确加药,以及排放前的即时检测和控制,保证废水处理质量的稳定性、可靠性和经济性,实现废水处理稳定达到《电镀污染物排放标准(GB21900‑2008)》的要求;同时智能化无人操作可以精确控制废水处理时间、药剂加入量和废水处理质量,使废水处理设备体积减小,降低处理成本。

权利要求书

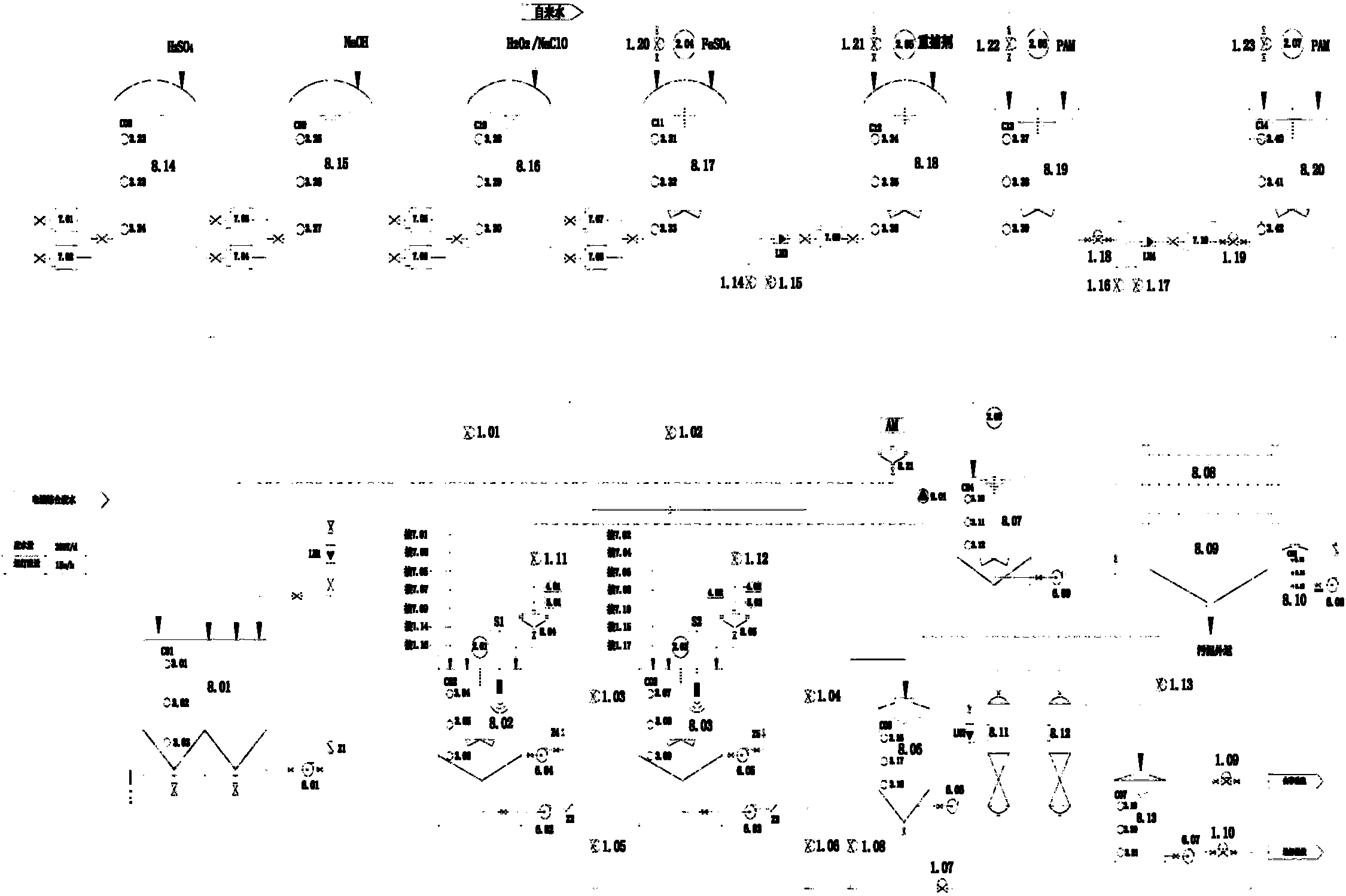

1.电镀综合废水智能化处理装置,包括废水集水系统、批序式反应系统、污泥处理系统、在线监测系统、末端离子交换系统和供药系统,其特征在于,所述批序式反应系统包括第一反应槽、第二反应槽和废水中转槽,所述第一反应槽和第二反应槽的进水口分别连接所述废水集水系统的出水口,所述第一反应槽和所述第二反应槽的供药端口分别连接所述供药系统,用于向第一反应槽和第二反应槽内添加反应药剂,所述第一反应槽和第二反应槽的出水口分为三路,一路连接排放口,一路与所述污泥处理系统相连,另一路连接所述废水中转槽的进水口,所述废水中转槽的出水口通过所述末端离子交换系统连接排放口,用于当第一反应槽和第二反应槽内废水处理未达标时进行二次处理,所述末端离子交换系统的检测端口、所述第一反应槽的检测端口和所述第二反应槽的检测端口连接所述在线监测系统。

2.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所述供药系统包括硫酸加药装置、液碱加药装置、H2O2/NaClO加药装置、FeSO4加药装置、重金属捕集剂加药装置和PAM加药装置,所述硫酸加药装置、所述液碱加药装置、所述H2O2/NaClO加药装置、所述FeSO4加药装置、所述重金属捕集剂加药装置和所述PAM加药装置通过第一加药泵组连接所述第一反应槽,并通过第二加药泵组连接所述第二反应槽;所述硫酸加药装置、所述液碱加药装置、所述H2O2/NaClO加药装置、所述FeSO4加药装置、所述重金属捕集剂加药装置和所述PAM加药装置内均设有药剂槽,所述药剂槽内均设有液位计;所述FeSO4加药装置、所述重金属捕集剂加药装置和所述PAM加药装置的加药槽内设有搅拌器。

3.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所述末端离子交换系统包括第一交换柱、第二交换柱和检测槽,所述第一交换柱、所述第二交换柱和所述检测槽依次相连,所述第一交换柱的进水口连接所述废水中转槽的出水口。

4.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所述第一反应槽的监测端口设有第一取样池,所述第一取样池内安装第一仪和第一在线ORP仪,所述第二反应槽的监测端口设有第二取样池,所述第二取样池内安装第二仪和第二在线ORP仪。

5.根据权利要求1或3或4所述的一种电镀废水智能化处理装置,其特征在于,所述在线检测系统包括在线检测装置、第三取样池和取样泵,所述检测装置的检测端设于所述第三取样池内,所述第三取样池通过所述取样泵分别对所述第一取样池、所述第二取样池和所述检测槽取样,在线检测装置则由若干单项污染物在线检测仪构成,主要包括铜、镍、锌、铬、氰化物、氨氮、COD、SS在线检测仪。

6.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所述污泥处理系统包括污泥浓缩槽、全自动污泥脱水机、泥斗和滤液槽,所述污泥浓缩槽的进料口分别连接所述第一反应槽的出水口和所述第二反应槽的出水口,所述污泥浓缩槽的出料口连接所述污泥脱水机的进料口,所述污泥脱水机的出水口通过所述滤液槽与所述废水集水系统的集水槽相连,其出泥口连接泥斗的进料口,所述第一反应槽、所述第二反应槽和所述污泥浓缩槽内设有搅拌器和污泥界面仪。

7.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所述废水集水系统包括废水集水槽,所述废水集水槽内设有液位计,其出水口分别连接所述第一反应槽和所述第二反应槽的进水口。

8.根据权利要求1所述的一种电镀综合废水智能化处理装置,其特征在于,所有容积设备均由液位计和可编程控制器控制相应泵阀的运行。

9.一种根据权利要求1所述电镀综合废水智能化处理装置的控制方法,在由废水集水系统、批序式反应系统、污泥处理系统、在线监测系统、末端离子交换系统和供药系统构成的装置中,所述批序式反应系统包括第一反应槽、第二反应槽和废水中转槽,所述第一反应槽和第二反应槽的进水口分别连接所述废水集水系统的出水口,所述第一反应槽和所述第二反应槽的供药端口分别连接所述供药系统,用于向第一反应槽和第二反应槽内添加反应药剂,所述第一反应槽和第二反应槽的出水口分为三路,一路连接排放口,一路与所述污泥处理系统相连,另一路连接所述废水中转槽的进水口,所述废水中转槽的出水口通过所述末端离子交换系统连接排放口,用于当第一反应槽和第二反应槽内废水处理未达标时用离子交换树脂进行二次处理,所述末端离子交换系统的检测端口、所述第一反应槽的检测端口和所述第二反应槽的检测端口连接所述在线监测系统,其特征在于,包括如下工艺控制步骤:

(1)废水集水槽进水控制步骤:电镀综合废水进入废水集水系统的集水槽,当集水槽液位达到高液位时,电镀综合废水停止进水;当集水槽向第一反应槽供水使废水集水槽内液位下降到低液位时,停止向第一反应槽供水;

(2)第一反应槽进水步骤:当集水槽液位高度到达中液位,且集水槽中废水体积V1≥第一反应槽内有效容积V2时,则开始向第一反应槽供水;当第一反应槽液位上升到高液位时,停止供水;由于电镀综合废水进入第一反应槽的流速是不确定或不连续的,因此本步骤可以确保废水及时自动进入第一反应槽,尽可能缩短进水时间;

(3)第一反应槽PH调节步骤:当第一反应槽液位到达搅拌液位,(由液位计控制)搅拌器启动,连接第一取样池的循环泵启动,并将第一反应槽中废水抽入第一取样池,然后废水经第一取样池返回第一反应槽循环,循环1-5min后,根据废水的PH值,由安装于第一取样池上的第一仪控制加药泵组从供药系统加入H2SO4或NaOH调节废水的PH值在6-9,同时,据废水实际PH值与设定值的差通过变频器控制加药泵组流速,实现缩短PH调节时间和药剂加入的精确控制;当第一反应槽液位上升到高液位时,停止废水集水槽的供水;

(4)第一反应槽废水氧化步骤:采用H2O2氧化或NaClO氧化去除废水中的氰化物、有机络合物、N-NH3和COD;

(A)H2O2氧化:加药泵组启动,将供药系统中的H2O2加入第一反应槽,H2O2的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入H2O2,当ORP值≤设定值,加药泵组启动,继续加入H2O2,控制废水的ORP值为200-400mv;同时,第一在线ORP仪会根据废水ORP值与设定值的差值通过变频器控制加药泵组加药速度,实现缩短加药时间和H2O2加入量的精确控制;在反应过程中,第一仪会随时根据废水的PH值,控制加药泵组加入NaOH调节废水的PH值在6-9,反应时间控制在30-80min;

(B)NaClO氧化:第一步,第一仪根据检测废水的PH值,控制NaOH加药泵组加入NaOH,控制废水的PH>10,然后,NaClO加药泵组启动,NaClO进入第一反应槽与废水进行氧化反应,NaClO的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入NaClO,当ORP值≤设定值,加药泵组启动,继续加入NaClO,使废水的ORP值控制在300-500mv;第一在线ORP仪会根据废水ORP值与设定值的差值通过变频器控制加药泵组加药速度,实现缩短加药时间和NaClO加入量的精确控制;在反应过程中,废水的PH值会变化,第一仪会随时根据废水的PH值,控制NaOH加药泵组加入NaOH,使废水的PH值保持在10-11,反应时间控制在10-30min;第二步,根据第一仪检测废水的PH值,控制H2SO4加药泵组加入H2SO4,调节废水的PH在6-8,,NaClO加药泵组启动,NaClO进入第一反应槽与废水继续进行氧化反应,NaClO的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入NaClO,当ORP值≤设定值,NaClO加药泵组启动,继续加入NaClO,使废水的ORP值控制在500-800mv;反应时间10-30min;

(5)取样检测步骤:步骤(4)完成后,取样泵将第一取样池中的废水抽入第三取样池内,取样时间1-5min,取样完成后,取样泵关闭;第三取样池中废水经检测装置取样检测,当CN-、COD和N-NH3≦标准值,废水自动进入步骤(6)处理;若CN-/COD/N-NH3>标准值,则再次执行步骤(4);但是,若按(B)方式,则只需要按其第二步执行即可;

(6)第一反应槽废水还原反应步骤:步骤(5)完成后,第一仪控制加药泵组加入NaOH调节废水PH值,当PH≧8.5,加药泵组关闭,控制废水PH值在7-9;废水PH值调节好后,加药泵加入FeSO4进入第一反应槽与废水进行还原反应,第一在线ORP仪会根据废水实际ORP值与设定值的差值控制加药泵加药速度,实现缩短加药时间和FeSO4加入量的精确控制,FeSO4溶液进入第一反应槽后,废水ORP值开始持续下降,当ORP下降到-50-50mv的设定值,停止加入FeSO4溶液;若5-15min内,ORP值≦设定值,则执行步骤(7),若ORP值上升到>设定值,重新执行步骤(6);通过本步骤处理可使废水中的Cr6+全部被还原为Cr3+;

(7)取样检测Cr6+:步骤(6)完成后,取样泵将第一取样池中的废水抽入第三取样池,取样时间1-5min,取样完成后,第一取样泵关闭;取样池3中废水经检测装置取样检测,当Cr6+≦标准值,废水自动进入步骤(8)处理;若Cr6+>标准值,则再次执行步骤(6);

(8)深度去除重金属:加药泵组启动,将重金属捕集剂进入第一反应槽内,按设定的加药泵组的流量,1-5min后,关闭加药泵组;

(9)混凝步骤:加药泵组启动,将PAM加入第一反应槽;按设定的加药泵的流量,1-10min后,关闭加药泵组,PAM的加入量为0.01-10g/m3;

(10)取样检测SS(悬浮物)步骤:步骤(9)完成后,取样泵打开,将第一取样池中的废水抽入第三取样池,取样时间1-5min,取样完成后,关闭取样泵,第三取样池中废水经检测装置取样检测,当SS≦标准值,废水自动进入下一步骤处理;若SS>标准值,则再次执行步骤(9);

(11)取样检测重金属含量步骤:步骤(10)当检测SS≦标准值,第三取样池中废水再次经检测装置取样检测,当废水中Cu/Ni/Zn/Cr/P等含量全部≦标准值,按步骤(12)-(13)-(14)执行。若Cu/Ni/Zn/Cr/P等含量任何一个>标准值,按步骤(12)-(13)-(15)及后续步骤执行;

(12)沉降步骤:关闭搅拌器,停止取样,废水静置沉降,沉降时间为30-90min;

(13)排泥步骤:在污泥界面仪的控制下,用泵将第一反应槽中的污泥排入污泥浓缩槽,当污泥界面仪测定泥位达到下限值,泵延时一段时间再停,以确保反应槽及排泥管道中污泥全部排入污泥浓缩槽;

(14)排水步骤:在液位计控制下,第一反应槽中达到排放标准的澄清水进入排放口排放,当第一反应槽液位下降到低液位时,停止排放;

(15)离子交换树脂处理步骤:第一反应槽中澄清水全部排入废水中转槽;当废水中转槽液位上升到中液位时,向第一交换柱供水,废水按设定流速进入串联的第一交换柱和第二交换柱去除废水中残留的重金属离子,设定的流速=单柱离子交换树脂体积的1-10倍/小时,若两个交换柱树脂体积不一样,则按较小的计算;第一交换柱内填装阴离子交换树脂,第二交换柱内填装螯合型离子交换树脂;单柱交换柱交换树脂的装填量≥V÷T÷N,V=反应槽批处理废水体积,T=批处理时间,N=离子交换柱树脂体积倍数一般取1-10;阴离子交换树脂饱和后可用4-8%的NaOH再生后重复使用,螯合树脂饱和后可用10-30%的硫酸或8-25%的盐酸再生后重复使用;经离子交换树脂处理后的废水全部进入检测槽,当废水中转槽液位下降到低液位时,本步骤结束;

(16)废水检测与排放:步骤(15)完成后,第一取样泵将检测槽中的废水抽入第三取样池,取样时间1-5min,取样完成后,第三取样池中废水经检测装置取样检测,当废水中Cu/Ni/Zn/Cr/P等含量全部≦标准值检测槽中废水达标进入排放口排放,当检测槽液位下降到低液位,停止排放;若Cu/Ni/Zn/Cr/P等含量任何一个>标准值,检测槽中废水进入事故槽,按事故废水要求处理;

(17)第二反应槽与第一反应槽交替工作,其运行步骤与第一反应槽完全相同;

(18)污泥处理系统处理步骤:当污泥浓缩槽液位上升到设定点,污泥泵自动启动将污泥浓缩槽中的污泥送入自动污泥脱水机,脱水后的污泥自动排入泥斗,滤液进入滤液槽,当污泥浓缩槽的液位下降到低液位,即污泥排空时,污泥泵停止工作。滤液槽液位上升到设定点,滤液输送泵启动,将滤液送入集水槽。

说明书

电镀综合废水智能化处理装置及其控制方法

技术领域

本发明涉及一种废水智能化处理装置及其控制方法,尤其涉及一种电镀废水批序式处理装置及其控制方法。

背景技术

电镀综合废水是电镀废水进行各种处理后汇集的末端废水,因此必须进行严格处理达标后才能排放。按照清洁生产法的要求,在实现电镀废水达标处理的同时,必须有效回收其中的重金属和废水循环利用。因此各企业开始采用分水治理、水回收、重金属回收等资源化处理方式处理废水,但是无论何种方式都会产生综合废水,因为即使进行严格分水处理的企业,由于电镀流水线作业方式,后道工序带有前道工序的槽液是不可避免的,综合废水一般由地面冲洗水,设备管道维修或渗漏,分水治理后的汇总排放水,重金属回收或水回收处理后排出的高盐浓废水构成。对于没有进行分水处理或分水不彻底的电镀企业,则所有废水都是综合废水。综合废水的特点是含有所有种类的污染物如氰化物,六价铬,各种重金属离子,次磷酸/亚磷酸/磷酸盐,有机物,COD/N-NH3等。

目前国内外用于处理电镀综合废水的技术方法主要有化学法,膜法和离子交换法。

(一)化学法:化学处理法就是向废水中加入氧化剂(破除氰化物、有机物)、还原剂(主要是还原六价铬)、然后用氢氧化钠或石灰乳(氢氧化钙)调节PH到碱性,再加入絮凝剂,使废水中的重金属铜以污泥的形式从废水中沉降下来,为了使废水中的重金属离子含量进一步降低,还需加入重金属捕捉剂(多硫化物)。

目前绝大部分电镀企业/园区化学处理均采用连续式投加药剂的方式,由于电镀废水的特点在于各种废水排放浓度和排放量的不稳定,废水中受控物浓度和流量变化很大。即使理论上可以做到用化学药剂将废水中的重金属等受控物完全去除,但限于目前的检测技术手段,即时跟踪污染物浓度及流量变化是一件非常困难的事情,导致由于加药量不能及时跟上受控物浓度和量的变化,不是出水不达标,就是药量过度,导致运行成本上升。因此采用单一化学法处理电镀废水的问题就是废水处理难以实现稳定达标。

(二)离子交换法:采用离子交换技术可以去除废水中的所有金属离子,脱盐并回收废水。但是电镀综合废水的含盐率普遍较高,用离子交换法处理不具有经济性,同时再生树脂还会产生大量高盐废水需要处理。采用螯合树脂的离子交换法可以直接去除综合废水中的部分重金属,但是对于有氰化物,六价铬同时存在的综合废水则无法实现达标处理。

(三)膜法+蒸发:使用膜法回收综合废水,脱盐水返回生产使用,然后对浓水进行蒸发,冷凝水回收,所有污染物成为固废,因此可实现废水处理的零排放。但这一工艺的主要问题是由于综合废水成分复杂,导致膜容易污堵报废,另外蒸发能耗高,成本高,投资大,目前除少数企业采用外难以推广。

发明内容

本发明所要解决的技术问题是,克服现有技术的缺点,提供一种电镀综合废水智能化处理装置及其控制方法,在一台或多台反应器内采用批序式方法完成处理过程,实现废水全部处理过程和废水排放前的即时控制和检测,保证废水处理质量的稳定性、可靠性和经济性。

为了解决以上技术问题,本发明提供一种电镀综合废水智能化处理装置,包括废水集水系统、批序式反应系统、污泥处理系统、在线监测系统、末端离子交换系统和供药系统,批序式反应系统包括第一反应槽、第二反应槽和废水中转槽,第一反应槽和第二反应槽的进水口分别连接废水集水系统的出水口,第一反应槽和第二反应槽的供药端口分别连接供药系统,用于向第一反应槽和第二反应槽内添加反应药剂,第一反应槽和第二反应槽的出水口分为三路,一路连接排放口,一路与污泥处理系统相连,另一路连接废水中转槽的进水口,废水中转槽的出水口通过末端离子交换系统连接排放口,用于当第一反应槽和第二反应槽内废水处理未达标时进行二次处理,末端离子交换系统的检测端口、第一反应槽的检测端口和第二反应槽的检测端口连接在线监测系统

本发明进一步限定的技术方案是:

进一步的,供药系统包括硫酸加药装置、液碱加药装置、H2O2/NaClO加药装置、FeSO4加药装置、重金属捕集剂加药装置和PAM加药装置,硫酸加药装置、液碱加药装置、H2O2/NaClO加药装置、FeSO4加药装置、重金属捕集剂加药装置和PAM加药装置通过第一加药泵组连接第一反应槽,并通过第二加药泵组连接第二反应槽。硫酸加药装置、液碱加药装置、H2O2/NaClO加药装置、FeSO4加药装置、重金属捕集剂加药装置和PAM加药装置内均设有药剂槽,药剂槽内均设有液位计;FeSO4加药装置、重金属捕集剂加药装置和PAM加药装置的药剂槽内设有搅拌器。

进一步的,末端离子交换系统包括第一交换柱、第二交换柱和检测槽,第一交换柱、第二交换柱和检测槽依次相连,第一交换柱的进水口连接废水中转槽的出水口。

进一步的,第一反应槽的监测端口设有第一取样池,第一取样池内安装第一仪和第一在线ORP仪,第二反应槽的监测端口设有第二取样池,第二取样池内安装第二仪和第二在线ORP仪。

进一步的,在线检测系统包括在线检测装置、第三取样池和取样泵,检测装置的检测端设于第三取样池内,第三取样池通过取样泵分别对第一取样池、第二取样池和检测槽取样。在线检测装置则由各单项污染物在线检测仪如铜、镍、锌、铬、氰化物、氨氮、COD、SS等在线检测仪组成。

进一步的,污泥处理系统包括污泥浓缩槽、污泥脱水机、泥斗和滤液槽,污泥浓缩槽的进料口分别连接第一反应槽的出水口和第二反应槽的出水口,污泥浓缩槽的出料口连接污泥脱水机的进料口,污泥脱水机的出水口通过滤液槽与废水集水系统的集水槽相连,其出泥口连接泥斗的进料口。第一反应槽、第二反应槽和污泥浓缩槽内设有搅拌器和污泥界面仪。

进一步的,废水集水系统包括废水集水槽,废水集水槽内设有液位计,其出水口分别连接第一反应槽和第二反应槽的进水口。

一种电镀综合废水智能化处理装置的处理方法,在由废水集水系统、批序式反应系统、污泥处理系统、在线监测系统、末端离子交换系统和供药系统构成的装置中,所述批序式反应系统包括第一反应槽、第二反应槽和废水中转槽,所述第一反应槽和第二反应槽的进水口分别连接所述废水集水系统的出水口,所述第一反应槽和所述第二反应槽的供药端口分别连接所述供药系统,用于向第一反应槽和第二反应槽内添加反应药剂,所述第一反应槽和第二反应槽的出水口分为三路,一路连接排放口,一路与所述污泥处理系统相连,另一路连接所述废水中转槽的进水口,所述废水中转槽的出水口通过所述末端离子交换系统连接排放口,用于当第一反应槽和第二反应槽内废水处理未达标时用离子交换树脂进行二次处理,所述末端离子交换系统的检测端口、所述第一反应槽的检测端口和所述第二反应槽的检测端口连接所述在线监测系统,包括如下工艺控制步骤:

(1)废水集水槽进水控制步骤:电镀综合废水进入废水集水系统的集水槽,当集水槽液位达到高液位时,电镀综合废水停止进水;当集水槽向第一反应槽供水使废水集水槽内液位下降到低液位时,停止向第一反应槽供水;

(2)第一反应槽进水步骤:当集水槽液位高度到达中液位,且集水槽中废水体积V1≥第一反应槽内有效容积V2时,则开始向第一反应槽供水;当第一反应槽液位上升到高液位时,停止供水;由于电镀综合废水进入第一反应槽的流速是不确定或不连续的,因此本步骤可以确保废水及时自动进入第一反应槽,尽可能缩短进水时间;

(3)第一反应槽PH调节步骤:当第一反应槽液位到达搅拌液位,(由液位计控制)搅拌器启动,连接第一取样池的循环泵启动,并将第一反应槽中废水抽入第一取样池,然后废水经第一取样池返回第一反应槽循环,循环1-5min后,根据废水的PH值,由安装于第一取样池上的第一仪控制加药泵组从供药系统加入H2SO4或NaOH调节废水的PH值在6-9,同时,据废水实际PH值与设定值的差通过变频器控制加药泵组流速,实现缩短PH调节时间和药剂加入的精确控制;当第一反应槽液位上升到高液位时,停止废水集水槽的供水;

(4)第一反应槽废水氧化步骤:采用H2O2氧化或NaClO氧化去除废水中的氰化物、有机络合物、N-NH3和COD;

(A)H2O2氧化:加药泵组启动,将供药系统中的H2O2加入第一反应槽,H2O2的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入H2O2,当ORP值≤设定值,加药泵组启动,继续加入H2O2,控制废水的ORP值为200-400mv;同时,第一在线ORP仪会根据废水ORP值与设定值的差值通过变频器控制加药泵组加药速度,实现缩短加药时间和H2O2加入量的精确控制;在反应过程中,第一仪会随时根据废水的PH值,控制加药泵组加入NaOH调节废水的PH值在6-9,反应时间控制在30-80min;

(B)NaClO氧化:第一步,第一仪根据检测废水的PH值,控制NaOH加药泵组加入NaOH,控制废水的PH>10,然后,NaClO加药泵组启动,NaClO进入第一反应槽与废水进行氧化反应,NaClO的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入NaClO,当ORP值≤设定值,加药泵组启动,继续加入NaClO,使废水的ORP值控制在300-500mv;第一在线ORP仪会根据废水ORP值与设定值的差值通过变频器控制加药泵组加药速度,实现缩短加药时间和NaClO加入量的精确控制;在反应过程中,废水的PH值会变化,第一仪会随时根据废水的PH值,控制NaOH加药泵组加入NaOH,使废水的PH值保持在10-11,反应时间控制在10-30min;第二步,根据第一仪检测废水的PH值,控制H2SO4加药泵组加入H2SO4,调节废水的PH在6-8,,NaClO加药泵组启动,NaClO进入第一反应槽与废水继续进行氧化反应,NaClO的加入量由第一在线ORP仪控制,当ORP值≥设定值,加药泵组关闭,停止加入NaClO,当ORP值≤设定值,NaClO加药泵组启动,继续加入NaClO,使废水的ORP值控制在500-800mv;反应时间10-30min;

(5)取样检测步骤:步骤(4)完成后,取样泵将第一取样池中的废水抽入第三取样池内,取样时间1-5min,取样完成后,取样泵关闭;第三取样池中废水经检测装置取样检测,当CN-、COD和N-NH3≦标准值,废水自动进入步骤(6)处理;若CN-/COD/N-NH3>标准值,则再次执行步骤(4);但是,若按(B)方式,则只需要按其第二步执行即可;

(6)第一反应槽废水还原反应步骤:步骤(5)完成后,第一仪控制加药泵组加入NaOH调节废水PH值,当PH≧8.5,加药泵组关闭,控制废水PH值在7-9;废水PH值调节好后,加药泵加入FeSO4进入第一反应槽与废水进行还原反应,第一在线ORP仪会根据废水实际ORP值与设定值的差值控制加药泵加药速度,实现缩短加药时间和FeSO4加入量的精确控制,FeSO4溶液进入第一反应槽后,废水ORP值开始持续下降,当ORP下降到-50-50mv的设定值,停止加入FeSO4溶液;若5-15min内,ORP值≦设定值,则执行步骤(7),若ORP值上升到>设定值,重新执行步骤(6);通过本步骤处理可使废水中的Cr6+全部被还原为Cr3+;

(7)取样检测Cr6+:步骤(6)完成后,取样泵将第一取样池中的废水抽入第三取样池,取样时间1-5min,取样完成后,第一取样泵关闭;取样池3中废水经检测装置取样检测,当Cr6+≦标准值,废水自动进入步骤(8)处理;若Cr6+>标准值,则再次执行步骤(6);

(8)深度去除重金属:加药泵组启动,将重金属捕集剂进入第一反应槽内,按设定的加药泵组的流量,1-5min后,关闭加药泵组;

(9)混凝步骤:加药泵组启动,将PAM加入第一反应槽;按设定的加药泵的流量,1-10min后,关闭加药泵组,PAM的加入量为0.01-10g/m3;

(10)取样检测SS(悬浮物)步骤:步骤(9)完成后,取样泵打开,将第一取样池中的废水抽入第三取样池,取样时间1-5min,取样完成后,关闭取样泵,第三取样池中废水经检测装置取样检测,当SS≦标准值,废水自动进入下一步骤处理;若SS>标准值,则再次执行步骤(9);

(11)取样检测重金属含量步骤:步骤(10)当检测SS≦标准值,第三取样池中废水再次经检测装置取样检测,当废水中Cu/Ni/Zn/Cr/P等含量全部≦标准值,按步骤(12)-(13)-(14)执行。若Cu/Ni/Zn/Cr/P等含量任何一个>标准值,按步骤(12)-(13)-(15)及后续步骤执行;

(12)沉降步骤:关闭搅拌器,停止取样,废水静置沉降,沉降时间为30-90min;

(13)排泥步骤:在污泥界面仪的控制下,用泵将第一反应槽中的污泥排入污泥浓缩槽,当污泥界面仪测定泥位达到下限值,泵延时一段时间再停,以确保反应槽及排泥管道中污泥全部排入污泥浓缩槽;

(14)排水步骤:在液位计控制下,第一反应槽中达到排放标准的澄清水进入排放口排放,当第一反应槽液位下降到低液位时,停止排放;

(15)离子交换树脂处理步骤:第一反应槽中澄清水全部排入废水中转槽;当废水中转槽液位上升到中液位时,向第一交换柱供水,废水按设定流速进入串联的第一交换柱和第二交换柱去除废水中残留的重金属离子,设定的流速=单柱离子交换树脂体积的1-10倍/小时,若两个交换柱树脂体积不一样,则按较小的计算;第一交换柱内填装阴离子交换树脂,第二交换柱内填装螯合型离子交换树脂;单柱交换柱交换树脂的装填量≥V÷T÷N,V=反应槽批处理废水体积,T=批处理时间,N=离子交换柱树脂体积倍数一般取1-10;阴离子交换树脂饱和后可用4-8%的NaOH再生后重复使用,螯合树脂饱和后可用10-30%的硫酸或8-25%的盐酸再生后重复使用;经离子交换树脂处理后的废水全部进入检测槽,当废水中转槽液位下降到低液位时,本步骤结束;

(16)废水检测与排放:步骤(15)完成后,第一取样泵将检测槽中的废水抽入第三取样池,取样时间1-5min,取样完成后,第三取样池中废水经检测装置取样检测,当废水中Cu/Ni/Zn/Cr/P等含量全部≦标准值检测槽中废水达标进入排放口排放,当检测槽液位下降到低液位,停止排放;若Cu/Ni/Zn/Cr/P等含量任何一个>标准值,检测槽中废水进入事故槽,按事故废水要求处理;

(17)第二反应槽与第一反应槽交替工作,其运行步骤与第一反应槽完全相同;

(18)污泥处理系统处理步骤:当污泥浓缩槽液位上升到设定点,污泥泵自动启动将污泥浓缩槽中的污泥送入自动污泥脱水机,脱水后的污泥自动排入泥斗,滤液进入滤液槽,当污泥浓缩槽的液位下降到低液位,即污泥排空时,污泥泵停止工作。滤液槽液位上升到设定点,滤液输送泵启动,将滤液送入集水槽。

本发明的有益效果是:

1、通过物联网远程集中操作、运营和控制实现工业废水排放的互联网远程监控和管理,实现了整个废水处理过程的智能化、信息化控制。

2、实现了对废水处理和排放的即时检测和控制,避免不达标废水的外排;

3、由于采用智能化无人操作,可以精确控制废水处理时间、药剂加入量和废水处理质量,使废水处理设备体积减小,废水处理成本降低。

4、采用批序式反应器、不同的化学试剂、多种传感器、智能化精确控制工艺和在线检测设备,以保证废水处理质量的稳定性、可靠性和经济性,同时结合了离子交换工艺,确保废水处理质量达到高标准要求。