申请日2012.11.25

公开(公告)日2013.03.27

IPC分类号C02F1/00; B01D50/00; B01D53/60; B01D53/78

摘要

本发明公开了一种多相流旋转泡沫分离装置及其用于处理废水、废气的工艺。本发明用于高氨氮污水处理,可替代常规的好氧曝气、汽提与吹脱等工艺,其上限浓度可不受限制,氨氮去除率可达到95%以上,CODcr的去除率可达到98%以上,装置本身兼有氨氮游离反应、吹脱和氨回收等多项功能,易于配套完成高氨氮废液的全循环操作,实现真正意义上的“零排放”;用于高温、高硫、高湿、高含尘量的各类工业烟气处理,可集降温、脱硫、除尘于一体,脱硫率可达90%以上,除尘率可达到99%以上,多级串联则可达到电除尘的效果,而项目投资和能耗则要远低于电除尘。

权利要求书

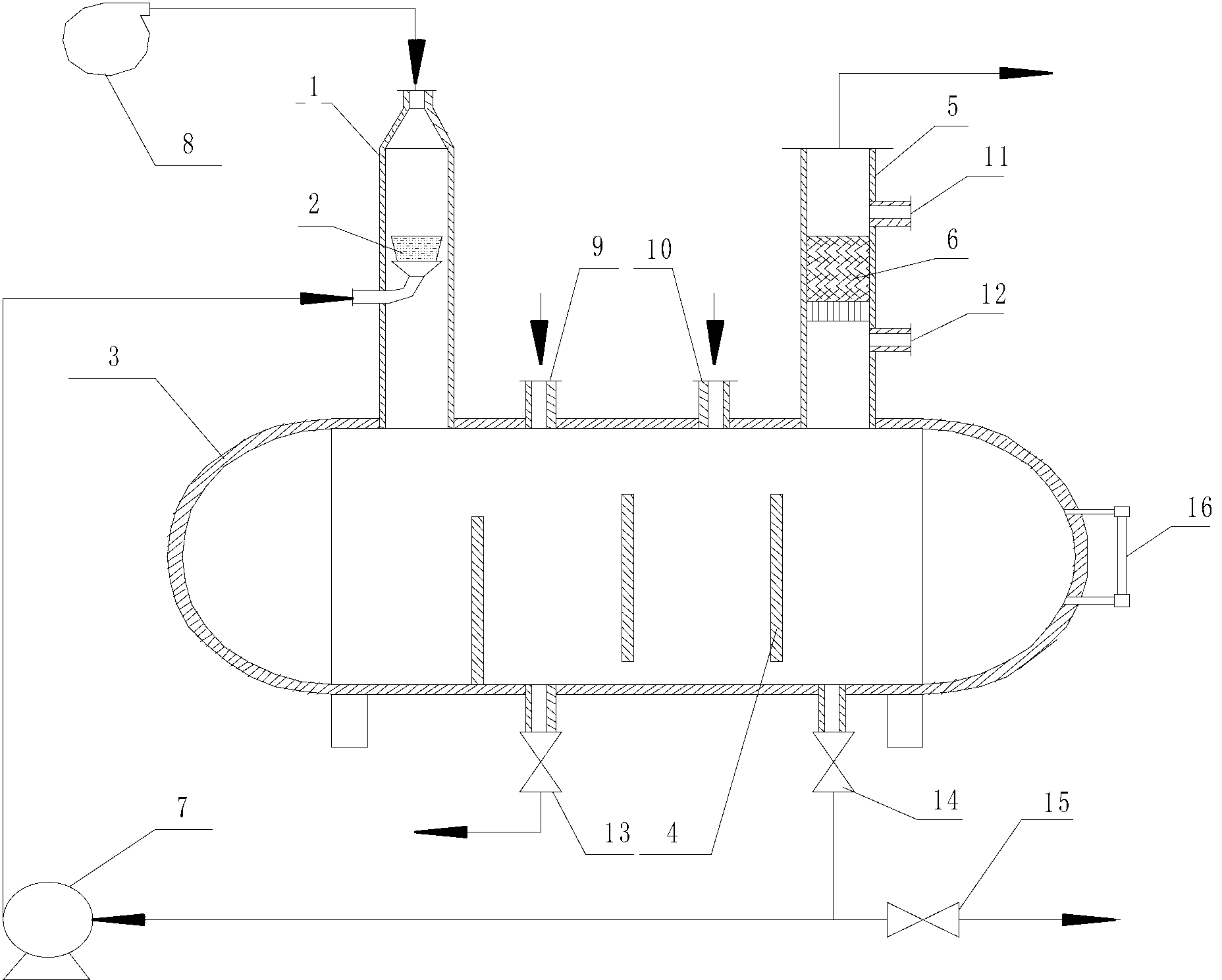

1.一种多相流旋转泡沫分离装置,其特征在于:

在循环槽(3)上装有波管(1)和尾气吸收管(5),在循环槽(3)内装有气液固三相分离隔板(4),在波管(1)中装有旋转流喷嘴(2),在尾气吸收管(5)内装有工业填料或吸附剂(6);风机(8)的风管接波管(1);在循环槽(3)上有液相入口(9)、加料口(10)、排污阀(13)和循环阀(14),循环泵(7)的进水管接循环阀(14),出水管接旋转流喷嘴(2);在循环阀(14)上连接有液相出口阀(15);在尾气吸收管(5)上有吸收剂加料口(11)和液相副产物出口(12)。

2.根据权利要求1所述的一种多相流旋转泡沫分离装置,其特征在于:在波管(1)中的旋转流喷嘴(2)设置1个以上。

3.根据权利要求1所述的一种多相流旋转泡沫分离装置,其特征在于:在尾气吸收管(5)的出口接有引风机(17)。

4.根据权利要求1所述的一种多相流旋转泡沫分离装置,其特征在于:在循环槽(3)上装有液位计(16)。

5.一种用多相流旋转泡沫分离装置处理废水的工艺,其特征在于:

1)、首先启动鼓风机(8)将空气送入多相流旋转泡沫分离装置的波管(1),同时关闭循环槽(3)的液相出口阀(15);

2)、将废水经液相入口(9)送至多相流旋转泡沫分离装置的循环槽(3),再经循环泵(7)将欲处理的废水送至波管(1)的旋转流喷嘴(2),与经风机(8)送入的空气直接逆流接触,并控制流量,使气液比在100~500范围,气相压降在30~300mmH2O范围内,使之产生高速旋转的泡沫层;

3)、通过循环槽的加料口(10)加入污水处理剂;

4)、开启尾气吸收管(5)的吸收剂加料口(11)和副产物出口(12),控制液位计(13)的液位在三分之二到四分之三处,取样检测槽内污水的氨氮值,如果未达标,则关闭液相入口(9),通过循环泵(7)循环处理循环槽(3)内污水,直至达到预定指标,然后开启液相出口阀(15)排出,同时开启液相入口(9),并使进出口维持流量平衡。

6.一种用多相流旋转泡沫分离装置处理废气的工艺,其特征在于:

1)、经引风机(8)将高温废气导入多相流旋转泡沫分离装置的波管(1),与波管(1)降温段的溢流液膜直接接触,经薄膜蒸发吸收其显热降温;

2)将脱硫脱硝反应液经液相入口(9)送至多相流旋转泡沫分离装置的循环槽(3),再经循环泵(7)将吸收反应液送至波管(1)的旋转流喷嘴(2),与降温后的烟气直接逆流接触,并控制流量,使气液比在500~2000范围,气相压降在50~500mmH2O范围内,使之产生高速旋转的泡沫层;

3)、通过吸收剂加料口(11)向尾气吸收管(5)加注吸收剂,并打开副产物出口(12),控制液位计(13)液位在二分之一到三分之二处。

4)被处理的烟气经尾气吸收管(5)完成二次吸收,再经尾气吸收管(5)除沫后进入引风机(8)送入烟囱(17)排放。

说明书

一种多相流旋转泡沫分离装置及其用于处理废水、废气的工艺

技术领域

本发明涉及一种用多相流旋转泡沫分离技术与设备在环境工程领域处理废 水和废气的工艺。

背景技术

目前我国所采用的污水处理工艺类型主要有以下几种:传统活性污泥处理 工艺、AB工艺、A/O及A2/O工艺、水解-好氧工艺、氧化沟工艺、SBR及其变型 工艺、曝气生物滤池工艺、生物接触氧化工艺、氧化塘、BIOLAK及土地处理工 艺。随着污水处理事业的发展,已有多种污水处理工艺在我国污水处理厂中得 到了应用,其中以A/O、A2/O及其变形工艺、氧化沟、SBR及其变型工艺为主, 其它工艺如AB工艺、曝气生物滤池、水解-好氧工艺、生物接触氧化工艺、稳定 塘、BIOLAK工艺、湿地处理等污水处理工艺也有一定规模的应用,但无论何种 工艺都必须大面积的污水池或湿地,需要加配专用曝气和辅助沉降装置,如果 需要添加处理药剂,还需要另配药剂添加和搅拌装置,建设运行费用高、占地 面积大、以及排出污泥的二次处理等问题,而且对于高含盐量、高浓度 (≥600mg/L)的氨氮或复杂有机废水的处理仍无能为力。

国内现有的工业烟气处理主要有麻石薄膜法、喷雾法,以及布袋、静电除 尘等工业烟气脱硫除尘处理工艺,能耗高、效率低,或效率高、投资大,尤其 面对高温、高湿、高硫、高含尘量的烟气,更是困难重重。

发明内容

本发明的目的是克服现有技术上的不足,提供一种多相流旋转泡沫分离技 术处理废水废气的工艺。

本发明的技术方案是,一种多相流旋转泡沫分离装置,

在循环槽上装有波管和尾气吸收管,在循环槽内装有气液固三相分离隔板, 在波管中装有旋转流喷嘴,在尾气吸收管内装有工业填料或吸附剂;风机的风 管接波管;在循环槽上有液相入口、加料口、排污阀和循环阀,循环泵的进水 管接循环阀,出水管接旋转流喷嘴;在循环阀上连接有液相出口阀;在尾气吸 收管上有吸收剂加料口和液相副产物出口。

在波管中的旋转流喷嘴设置2个以上。

在尾气吸收管的出口接有引风机。

在循环槽上装有液位计。

一种用多相流旋转泡沫分离装置处理废水的工艺:

1)、首先启动风机(8)将空气导入多相流旋转泡沫分离装置的波管,同 时关闭循环槽的液相出口阀;

2)、将废水经液相入口(9)送至多相流旋转泡沫分离装置的循环槽,再 经循环泵将欲处理的废水送至波管的旋转流喷嘴,与经风机导入的空气直接逆 流接触,并控制流量,使气液比在100~500范围,气相压降在30~300mmH2O 范围内,使之产生高速旋转的泡沫层;

3)、通过循环槽的加料口加入污水处理剂;

4)、开启尾气吸收管的吸收剂加料口和副产物出口,控制液位计(13)的 液位在三分之二到四分之三处,取样检测槽内污水的氨氮值,如果未达标,则 关闭液相入口,通过循环泵循环处理循环槽内污水,直至达到预定指标,然后 开启液相出口阀排出,同时开启液相入口,并使进出口维持流量平衡。

5、一种用多相流旋转泡沫分离装置处理废气的工艺:

1)、经引风机将高温废气导入波管,与波管降温段的溢流液膜直接接触, 经薄膜蒸发吸收其显热降温;

2)将脱硫脱硝反应液经液相入口送至多相流旋转泡沫分离装置的循环槽, 再经循环泵将吸收反应液送至波管的旋转流喷嘴,与降温后的烟气直接逆流接 触,并控制流量,使气液比在500~2000范围,气相压降在50~500mmH2O范 围内,使之产生高速旋转的泡沫层;

3)、通过吸收剂加料口向尾气吸收管加注吸收剂,并打开副产物出口,控 制液位计液位在二分之一到三分之二处。

4)被处理的烟气经尾气吸收管完成二次吸收,再经内置捕沫器除沫后进入 引风机送入烟囱排放。

本发明具有如下的技术效果,1、常温操作,即可高效完成氨氮吹脱的全过 程;2、气液比小(通常不会超过200),可大幅降低吹脱能耗;3、用于氨氮污 水处理,氨的游离与解析过程可同步进行,被吹脱的游离氨能及时得到分离而 离开液相,促使反应过程始终向正方向进行,以获得较高的氨氮去除率;4、被 吹脱分离的氨能同步回收,且会在尾气吸收管内成预期产品,不会对大气环境 造成二次污染;5、本装置集气液固三相流的反应-分离功能在一起,适用于任何 气液、液固和气固相之间的反应和分离传质过程,既可用作多相流反应器,也 可用作吸收、解析与脱硫、除尘的分离器或结晶器,并有极高的传质与分离效 率;6、配套装置内无任何动部件,也无易产生死角、沟流的内件,不易堵塞, 操作稳定;7、采用本工艺,装机容量小,处理成本较低;8、配套装置集多项 功能于一体,因此体积小,占地面积少,项目投资少;9、本项技术对废水中的 氨氮含量无上限限制,操作工艺也不受废水中酸碱盐等杂质种类与浓度的限制, 适用范围广;10、本工艺与技术设计是开放性的,可与其他任何类型的其他污 水与废气处理技术与工艺组合使用,以达到最佳处理效果,实现达标排放,或 完成绿色全循环工艺实现真正意义上的“零排放”;11、本工艺与相应的配套设备, 亦可用于高温、高硫、高湿、高含尘量的各类工业烟气处理,可集降温、脱硫、 除尘于一体,脱硫率可达90%以上,除尘率可达到99%以上,多级串联则可达 到电除尘的效果,而项目投资和能耗则要远低于电除尘。