申请日2012.03.02

公开(公告)日2012.07.04

IPC分类号C02F9/10; C01D5/00; C04B11/02; C01B7/01

摘要

本发明一种环氧化合物生产过程皂化废水的处理方法,属于高含盐废水的处理技术领域。将氯醇皂化产生的皂化废水原液输入多效蒸发器中浓缩,产生的中性凝液可作工艺水使用。浓缩后的皂化废水与浓硫酸一起输入中和混合器中进行反应,生成HCl气体、及硫酸盐与盐酸的混合液。将此混合液输入气流干燥塔中用热气流进行干燥。气相经旋风分离得到固体硫酸盐粉末,尾气经冷凝得到盐酸。从而使高含盐皂化废水中的氯离子转化成可作产品或原料使用的盐酸或HCl气体;生成的硫酸盐可分别作为石膏粉(CaSO4·0.5H2O)、元明粉(Na2SO4)、钾肥(K2SO4)使用。达到使环氧化合物生产过程产生的皂化废水资源化利用的目的。

权利要求书

1.一种环氧化合物生产过程皂化废水的处理方法,其特征在于按照下述步骤进行:

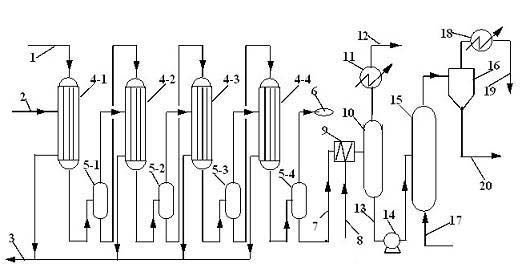

(1)将环氧化合物生产过程皂化产生的皂化废水原液输入多效蒸发系统中浓缩至一定浓度,产生的中性凝液可作工艺水使用;

(2)浓缩后的皂化废水与浓硫酸一起输入中和混合器中进行反应,生成HCl气体、硫酸盐与盐酸的混合物;

(3)将上述硫酸盐与盐酸的混合物输入气流干燥塔中用热气流进行干燥,气相经旋风分离得到固体硫酸盐粉末,尾气经冷凝得到盐酸。

2.根据权利要求1一种环氧化合物生产过程皂化废水的处理方法,其特征在于其中步骤(1)所述的皂化废水原液,其特征在于其盐的质量比浓度在8~25%,所含盐的种类为NaCl、KCl或CaCl2,皂化废水原液的PH值为10~14。

3.根据权利要求1一种环氧化合物生产过程皂化废水的处理方法,其特征在于其中步骤(1)所述的多效蒸发系统是3~5效,可根据皂化废水原液盐浓度确定效数;其中步骤(1)所述的浓缩后皂化废液浓缩后的浓度控制视盐的种类而定;对于含NaCl的浓缩废水盐浓度宜控制在质量比32~35%;对于含CaCl2的浓缩废水盐浓度控制在质量比48~50%;对于含KCl的浓缩废水盐浓度宜控制在质量比52~55%。

4.根据权利要求1一种环氧化合物生产过程皂化废水的处理方法,其特征在于其中步骤(2)所述的浓硫酸是指质量浓度92~98%的硫酸;浓硫酸的用量应等于浓缩皂化废液中盐和游离碱的当量数总和。

5.根据权利要求1一种环氧化合物生产过程皂化废水的处理方法,其特征在于其中步骤(2)所述的浓缩皂化废液与浓硫酸混合反应过程产生的HCl气体可以用水吸收而成为商品浓盐酸,或在甘油法环氧氯丙烷中直接回到工艺过程用于制备二氯甘油。

6.根据权利要求1一种环氧化合物生产过程皂化废水的处理方法,其特征在于其中步骤(3)所述的气流干燥塔宜用热空气直接干燥;对于不同的硫酸盐,适宜的操作温度不同;对于硫酸钙混合液,气流干燥温度宜在155~165℃,通过旋风分离得到熟石膏粉(CaSO4·0.5H2O);对于K2SO4混合液,气流干燥温度宜控制在520~540℃,通过旋风分离得到无水硫酸钾;对于硫酸钠混合液,气流干燥温度宜控制在450~500℃,通过旋风分离得到无水硫酸钠;从旋风分离器流出的尾气经热量回收和冷凝后得到浓盐酸,冷凝温度宜控制在15~20℃。

说明书

一种环氧化合物生产过程皂化废水的处理方法

技术领域

本发明属于高含盐废水的处理技术领域,具体地说是涉及环氧化合物生产过程皂化废水的处理方法。

背景技术

环氧丙烷和环氧氯丙烷都是重要的基础化学品,目前工业上广泛采用的生产方法都是由相应的氯醇经皂化环合而制备环氧化合物,典型的反应式如下:

由上述反应式可以看出,无论是用烧碱还是用石灰作碱源,在皂化过程都会产生化学计量的氯化钠和氯化钙,因而产生大量的含盐废水。不同工艺过程产生皂化废水量及盐浓度如表1所示:

表1 不同工艺过程产生皂化废水情况

盐和环氧化合物都对微生物具有杀灭作用,因此环氧化合物生产过程产生的皂化废水难以用生化降解法进行处理。

于是,环氧化合物生产过程所产生大量皂化废水的处理一直是工业上面临的一大难题。CN101531442A中提出用活性炭吸附法可以除去皂化液中的有机物(甘油),但活性炭的饱和吸附量很低,需频繁再生而产生大量脱附液,操作效率低、成本高,不适合大吨位产品环氧丙烷和环氧氯丙烷的生产过程。CN1800042A中提出用电离辐射的方法使金属离子与降解的有机物形成沉降物而除去,这主要对Ca2+、Mg2+等盐类有效,而对K+、Na+、Cl—等几乎没有效果。CN101798154B中提出用多效蒸发的方法处理皂化废水,并回收盐(CaCl2)。这样的方法有很好的处理效果,但因单位产品的废水排放量很大,导致操作成本太高。另外,所回收的CaCl2或者NaCl附加值都较小,因而使处理过程缺乏市场竞争力。

发明内容

本发明的目的是提供一种高效的具有工业竞争力的皂化废水处理方法,以克服现有技术存在的上述缺陷。

技术方案:

本发明是通过下述技术方案实现的。

一种环氧化合物生产过程皂化废水的处理方法,按照下述步骤进行:

(1)将环氧化合物生产过程皂化产生的皂化废水原液输入多效蒸发系统中浓缩至一定浓度,产生的中性凝液可作工艺水使用;

(2)浓缩后的皂化废水与浓硫酸一起输入中和混合器中进行反应,生成HCl气体、硫酸盐与盐酸的混合物;

(3)将上述硫酸盐与盐酸的混合物输入气流干燥塔中用热气流进行干燥,气相经旋风分离得到固体硫酸盐粉末,尾气经冷凝得到盐酸;

其中步骤(1)所述的皂化废水原液,其特征在于其盐浓度在8~25%(质量比),所含盐的种类为NaCl、KCl或CaCl2,皂化废水原液的PH值为10~14。

其中步骤(1)所述的多效蒸发系统是3~5效,可根据皂化废水原液盐浓度确定效数。其中步骤(1)所述的浓缩后皂化废液浓缩后的浓度控制视盐的种类而定;对于含NaCl的浓缩废水盐浓度宜控制在32~35%(质量比);对于含CaCl2的浓缩废水盐浓度宜控制在48~50%(质量比);对于含KCl的浓缩废水盐浓度宜控制在52~55%(质量比)。

其中步骤(2)所述的浓硫酸是指质量浓度92~98%(质量比)的硫酸;浓硫酸的用量应等于浓缩皂化废液中盐和游离碱的当量数总和。

其中步骤(2)所述的浓缩皂化废液与浓硫酸混合反应过程产生的HCl气体可以用水吸收而成为商品浓盐酸,或在甘油法环氧氯丙烷中直接回到工艺过程用于制备二氯甘油;

其中步骤(3)所述的气流干燥塔宜用热空气直接干燥;对于不同的硫酸盐,适宜的操作温度不同;对于硫酸钙混合液,气流干燥温度宜在155~165℃,通过旋风分离得到熟石膏粉(CaSO4·0.5H2O);对于K2SO4混合液,气流干燥温度宜控制在520~540℃,通过旋风分离得到无水硫酸钾(钾肥);对于硫酸钠混合液,气流干燥温度宜控制在450~500℃,通过旋风分离得到无水硫酸钠(元明粉);从旋风分离器流出的尾气经热量回收和冷凝后得到浓盐酸,冷凝温度宜控制在15~20℃。

发明的效果:本发明方案的实施,使环氧化合物生产过程产生的皂化废水实现资源化利用。其中:浓缩蒸出的中性凝水可作为工艺水循环使用;浓缩皂化废水中的碱和氯化盐类通过与浓硫酸反应,氯离子转化成可作产品或原料使用的盐酸或HCl气体;生成的硫酸盐可分别作为石膏粉(CaSO4·0.5H2O)、元明粉(Na2SO4)、钾肥(K2SO4)销售。尤其是对甘油法环氧氯丙烷工艺过程,回收的HCl和盐酸即可作为甘油氯化的原料,实现废水资源化利用。通过本发明方案的实施,为皂化废水的处理提供了一种简单的有工业竞争力的方法。