申请日2011.06.20

公开(公告)日2012.02.29

IPC分类号C02F9/14

摘要

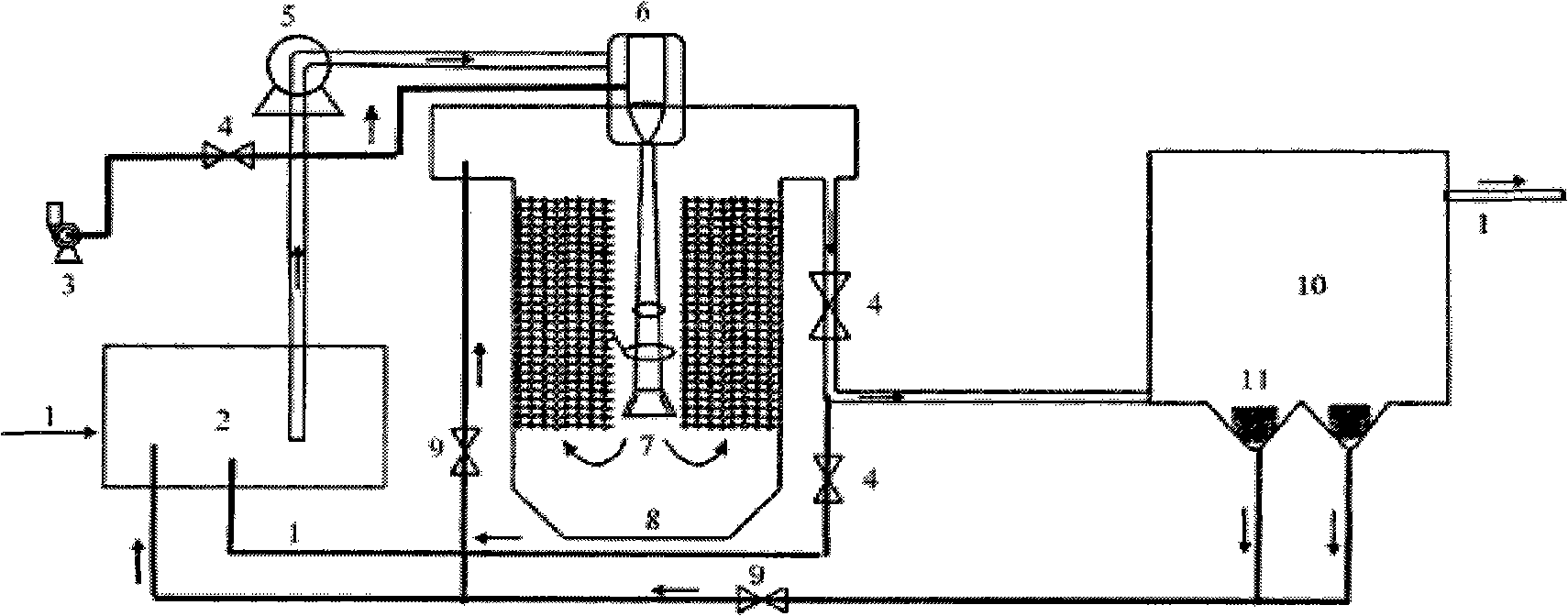

本发明公开了一种低浓度煤化工废水的处理系统,本系统包括缺氧池、射流曝气系统、固定化复合生物膜反应器(MFB反应器)、二沉池,低浓度煤化工废水经过隔栅和调节池出水,进入缺氧池,缺氧池出水进入MFB反应器,反应器采用鼓风射流增加的先进曝气方式和专利技术的酶浮填料,同时具备能耗低、氧利用效率高、占地面积小等优势,MFB反应器出水进入二沉池沉淀后达标排放。本发明系统成功解决了常规SBR和MBR系统存在的能耗高、操作程序复杂等问题。本发明运行稳定性强、投资成本低、处理效率高、运行费用低,是具有发展潜力的低浓度煤化工废水处理方法。

权利要求书

1.一种低浓度煤化工废水处理系统,包括缺氧池、射流曝气系统、固定化复合 生物膜反应器、二沉池,其特征在于:经充分均质的低浓度煤化工废水输送 至缺氧池,利用缺氧池中的反硝化细菌充分反硝化后通过射流水泵输送,并 依靠射流器分配至固定化复合生物膜反应器中,同时射流曝气系统通过鼓风 机和阀门控制曝气量,对射流器进行鼓风增压曝气,所述固定化复合生物膜 反应器附有高效酶浮填料,在填料表面形成厌氧、缺氧和好氧的三层生物膜, 形成同步硝化和反硝化过程,硝化混合液进入后续二沉池,二沉池中的部分 沉淀污泥回流至缺氧池,部分污泥通过排泥阀回流至固定化复合生物膜反应 器中,固定化复合生物膜反应器中部分硝化液流至缺氧池,二沉池的出水外 排或者回用。

2.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:所述 低浓度煤化工废水包括壳牌炉、航天炉、德士古高温煤气化废水以及甲醇、 合成氨衍生品产生的废水。

3.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:所述 缺氧池中溶解氧的浓度为0.0~0.1mg/L。

4.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:所述 固定化复合生物膜反应器中的高效酶浮填料比表面积大于400m2/m3,高效酶 浮填料分别安装在距离固定化复合生物膜反应器顶部和底部1~1.5m处,反 应器中的活性污泥总量为8~16g MLSS/L。

5.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:所述 二沉池底部设置有泥斗。

6.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:固定 化复合生物膜反应器内部溶解氧的浓度为3~4mg/L,所述反应器出口处溶解 氧浓度高于4mg/L。

7.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:二沉 池表面负荷控制在0.3~0.6m3/(m2·h),保持出水悬浮物控制在30mg/L范围 内。

8.根据权利要求1所述的一种低浓度煤化工废水处理系统,其特征在于:所述 射流曝气系统采用鼓风增压射流曝气的方式,维持整个系统的曝气动力效率 为1.8~2.4kg O2/(kWh)。

说明书

一种低浓度煤化工废水处理系统

技术领域

本发明涉及污水处理领域,具体涉及一种低浓度煤化工废水的高效处理系 统,低浓度煤化工废水以壳牌炉、航天炉、德士古为代表的高温煤气化废水以及 甲醇、合成氨等衍生品产生的废水。

背景技术

煤化工行业是以煤为原料,经过化学加工使煤转化为气体,液体,固体燃料 以及化学产品的过程,主要分为煤炭焦化、煤气化、气化合成氨、煤气化合成其 他产品及直接液化等。煤化工废水主要由煤高温裂解产生,同时在煤气净化和化 工产品回收过程中也会产生部分废水。煤化工废水污染物含量高、成分复杂,并 根据不同煤质和加工工艺差别,归纳为高低两种浓度。高浓度主要是以鲁奇炉为 代表的工艺废水,低浓度以壳牌炉、航天炉、德士古为代表的高温煤气化废水以 及甲醇、合成氨等衍生品产生的废水。

低浓度煤化工废水特征:主要污染物COD小于800mg/L,氨氮小于200mg/L, 碳氮比严重失调,废水可生化性好,对氨氮去除率要求高。低浓度煤化工废水碳 氮比失调,废水可生化性好,废水处理难度低,目前主要采用SBR(序批式生物 反应器)和MBR(膜生物反应器)两种投资成本高、运行费用昂贵的处理工艺,亟 需投资成本和运行费用低、占地面积小的新型处理工艺。

目前,低浓度煤化工废水处理如下几个问题:(1)鉴于主要采用SBR和MBR 两种处理方法,吨水能耗巨大;(2)为达到总氮达标,需外加大量的碳源,不能 实现短程硝化和反硝化;(3)自动控制复杂,对操作要求很高。

目前,专门涉及低浓度煤化工废水处理的专利文献报道不多,缺乏对煤化工 废水进行有效的区分和识别。本发明专利针对低浓度煤化工的特点,提出针对性 的解决方法。

中国发明专利200910143563.5阐述了一种煤化工废水处理工艺,处理工艺 设计到气浮预处理、Fenton试剂、活性污泥法、反渗透工艺对煤化工废水进行 处理,缺乏一定的针对性,仅仅是处理工段的堆砌,尚未解决运行条件苛刻和运 行费用高的问题。

中国发明专利200910071533.8介绍一种煤化工的处理方法,包括蒸氨工段、 厌氧、水解酸化、接触氧化工艺、混凝沉淀、曝气生物滤池、脱氨池等等,其能 够有效的降解煤化工废水中污染物,并详细介绍了各工段的实施参数,主要还是 针对高浓度的煤化工废水。

中国发明专利201010546107.8介绍了一种煤化工处理工艺,其主要特点是 将粉末活性碳技术应用到煤化工废水处理工程中并在前段设置了吸附池,能够有 效降低废水中的COD和氨氮,但运行复杂、处理成本高,对低浓度煤化工废水缺 乏针对性。

中国发明专利200910310539.6介绍了一种煤化工废水的深度处理技术,主 要采用生物填料的处理方法,通过形成高浓度的微生物总量,最大限度的降低二 级处理后的污染物总量,其主要处理对象还是针对高浓度煤化工废水的生化出 水,降解残余的可生化性物质。

目前,低浓度煤化工废水处理工艺包括SBR和MBR工艺虽然能够满足排放或 者回用要求,因SBR系统存在的自控系统复杂和缺氧搅拌能耗巨大等问题,MBR 系统存在膜折旧和能耗巨大问题。

伴随着日益严格的排放标准、回用率增加、运行简便以及低碳处理设施的要 求,急需经济可行、技术成熟、操作简便的低浓度煤化工废水处理方案。

发明内容

针对现有技术的不足,本发明的目的在于提供一种高效的低浓度煤化工废水 处理系统,该处理系统能降低吨水的处理能耗,节能减排,维持稳定的出水水质, 出水COD浓度稳定在50mg/L,减少外加的碳源浓度,减少甲醇的投加量;操作 运行简单,无需复杂的自控系统。

实现本发明的技术方案如下。

一种低浓度煤化工废水处理系统,包括缺氧池、射流曝气系统、固定化复合 生物膜反应器(简称:MFB反应器,Microorganism-fixed Bioreactor)、二沉 池,经充分均质的低浓度煤化工废水由管道输送至缺氧池,降低总氮的浓度,利 用缺氧池中的反硝化细菌充分反硝化后通过射流水泵输送,并依靠射流器分配至 固定化复合生物膜反应器中,同时射流曝气系统通过鼓风机和阀门控制曝气量, 对射流器进行鼓风增压曝气,通过鼓风增压曝气后,整个系统的曝气效率能够达 到鼓风机的2/3,所述MFB反应器附有高效酶浮填料,在填料表面形成厌氧、缺 氧和好氧的三层生物膜,形成同步硝化和反硝化过程,硝化混合液进入后续二沉 池,二沉池中的部分沉淀污泥回流至缺氧池,部分污泥通过排泥阀回流至MFB 反应器中,MFB反应器中部分硝化液流至缺氧池,二沉池的出水外排或者回用, 出水COD浓度小于60mg/L,氨氮浓度小于15mg/L,可以达到排放或者回用标准。

所述低浓度煤化工废水包括壳牌炉、航天炉、德士古为代表的高温煤气化废 水以及甲醇、合成氨等衍生品产生的废水。

所述缺氧池中溶解氧的浓度为0.0~0.1mg/L。

所述MFB反应器中的高效酶浮填料比表面积大于400m2/m3,高效酶浮填料 分别安装在距离MFB反应器顶部和底部1~1.5m处,MFB反应器中的活性污泥总 量为8~16g MLSS/L。

所述二沉池底部设置有泥斗。

所述MFB反应器内部溶解氧的浓度为3~4mg/L,反应器出口处溶解氧浓度 高于4mg/L。

所述二沉池表面负荷控制在0.3~0.6m3/(m2·d),保持出水悬浮物控制在 30mg/L范围内。

所述射流曝气系统采用鼓风增压射流曝气的方式,维持整个系统的曝气动力 效率为1.8~2.4kg O2/(kWh)。

本发明低浓度煤化工废水处理系统具有如下优点:

(1)采用高效生化池外循环与内循环有机结合的混合方式,内循环废水处于完 全混合式状态,保证污染物处于高效降解模式,外循环使用缺氧过程形成回流污 泥和回流水相混合的处理模式,使进水迅速传质、均质与污泥吸附,提高了进水 的水质和后续的处理效率。本系统具有高效抗负荷冲击能力,最大限度的提高高 效生化系统中的废水水质,同时通过控制回流比和回流污泥量,进一步提高进入 生化池中的废水水质。

(2)改变了单一射流器工作的模式,构建鼓风加压射流复合曝气方式,具有传 质效率高的特点,同时能耗亦巨大。MBF处理技术使用射流水泵将废水从射流器 中喷出,从而形成气、液、固三相的剧烈混合与质量传递,在射流水泵进水过程 中,补充了鼓风曝气供氧,并通过菌胶团的破碎而增加活性污泥的比表面积,从 而取得优质的混合效果。因无需考虑射流过程中对气的携带,极大地降低了能耗, 提高了动力效率。

(3)MFB生物处理工艺通过在高效生化池中增加固定的酶浮填料作为生物附着 载体使得系统的生物总量是同体积的活性污泥法的2倍以上,大大提升了污水生 化处理系统的处理能力。酶浮填料的存在,对水流及气流均起到强制紊动的作用, 同时促进水中污染物、空气与微生物细胞的充分接触,从实质上强化了传质过程。 因此,MFB系统中污泥泥龄长,反应器容积负荷高,水力停留时间短且氧的转化 率高,可以获得较高脱氮效果并有效节省投资与运行成本。

(4)系统占地少,基建费用低。MFB占地一般很少,其原因有二:一是系统中所 采用的新型酶浮填料经过复杂的生产工艺,实现了填料的“双层膜”和“空隙 层”的特殊结构,大大提高填料比表面积及孔隙率,从而使整个生化反应区微生 物量增加,有效生物浓度约为常规活性污泥法及膜法的2-5倍,净化功能显著提 升;加之系统采用污泥回流,更增加了系统中参与生化反应的微生物总量,即使 在生物负荷不增加的情形下,也使得系统可以承受更高的容积负荷。二是在系统 中形成同步硝化反硝化,NO2-无需转为NO3-便可直接进行反硝化反应,因此整个 反应过程加快,水力停留时间缩短,反应器容积也可相应减小。上述两方面的因 素使MFB的池容大为减少,从而减少占地面积及节省基建投资。相比于传统脱氮 工艺,MFB基建投资要节省30%以上。

(5)实现短程硝化与同步反硝化,节省运行成本。由于酶浮填料上所附生物膜从 外向内依次形成好氧、缺氧、厌氧环境,有利于亚硝化菌与反硝化菌的同时存在。 一方面,亚硝化菌的产物可作为反硝化菌的底物,同时,反硝化时又会利用掉废 水中一部分COD,从而节省降解碳源所耗氧量;而反硝化反应所产生的碱度也会 祢补硝化所需的一部分碱度,从而减少碱度的投加量。

本发明处理系统抗冲击负荷能力强,出水水质好。由于同步硝化反硝化的存 在,反硝化产生的OH-可以中和硝化产生的部分H+减少了系统pH值的波动。由于 系统的微生物总量较高,且系统中微生态系统食物链较长,因此系统耐冲击负荷 的能力较强,且系统遭到破坏后恢复起来较快。除去系统本身的同步硝化与反硝 化作用减轻了系统内抑制物质对微生物的影响之外,系统还采用大比例回流系 统,对来水的高浓度氨氮及其他抑制物质浓度进行稀释,也使得冲击负荷对系统 的影响进一步减弱。

MBF工艺与SBR、MBR工艺比较

表1MFB工艺与SBR、MBR工艺处理低浓度煤化工废水

从工程实施、工艺可行性和运行管理等多个方面,MBF处理技术在低浓度 煤化工废水处理方面有无可比拟的优势。