申请日2010.12.31

公开(公告)日2011.06.15

IPC分类号B01J20/34; C02F9/02

摘要

一种吸附剂浓缩/化学氧化再生的污水处理设备及工艺,属于环境工程中的污水处理技术领域。利用水处理吸附剂吸附浓缩分离污染物,然后经过化学氧化再生吸附剂,实现高效低成本处理各类低浓度有机废水,特别是难降解有机废水。其主要工艺过程包括设置多级吸附剂浓缩/化学氧化再生反应器,各级反应器交替进行吸附剂吸附和化学氧化再生两个阶段,吸附剂和再生液重复使用。本发明所达到的效果为:在吸附阶段使污水净化,在氧化再生阶段使污染物高效降解。避免废水中其他消耗氧化剂成分的影响,避免污水直接化学氧化处理需要消耗大量的氧化剂和pH调节剂,提高氧化剂的利用效率,从而降低运行成本,解决二次污染问题,提高被处理水的可回用性。

权利要求书 [支持框选翻译]

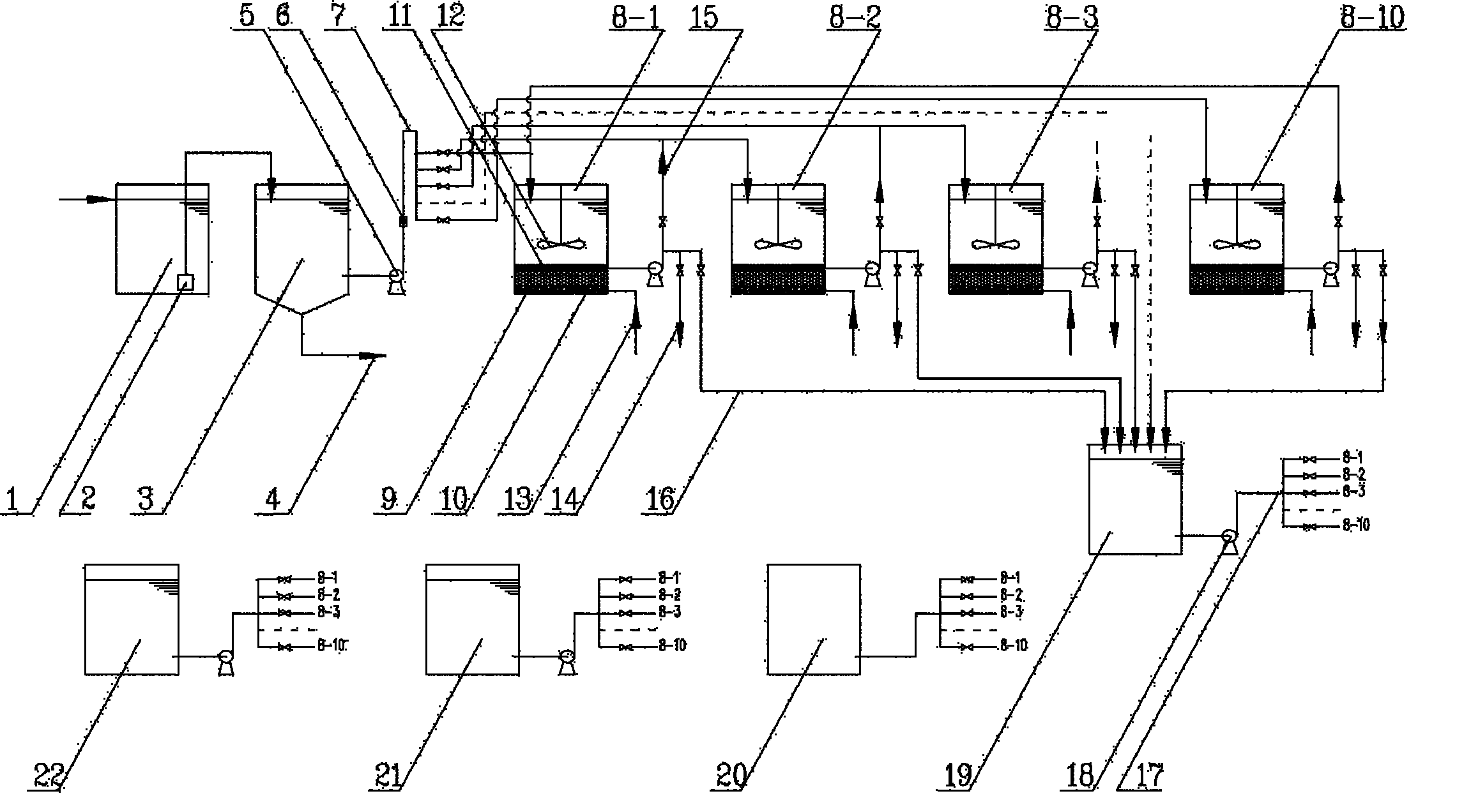

1.一种吸附剂浓缩/化学氧化再生的污水处理设备,其特征在于污水处理设备包括依次连接的下列处理单元:污水收集调节池、调节池污水泵、预沉降处理池、排泥管、沉降池污水泵、流量计、进水管、多级吸附/氧化再生反应器、出水管、串联管、再生液回流管、再生液进液管、再生液给液泵、再生液调配池、气态氧化剂发生器、氧化剂贮池和催化剂贮池;

所述的多级吸附/氧化再生反应器每一级都包括装有气态氧化剂分布器、出水过滤器、吸附剂、搅拌器和气态氧化剂进气管;每一级吸附浓缩/氧化再生反应器在吸附阶段作为吸附反应器使用,在氧化再生阶段作为再生反应器使用,依次循环;多级吸附/氧化再生反应器在吸附阶段串联使用;多级吸附/氧化再生反应器的级数至少为两级、最多为10级。

2.使用权利要求1所述污水处理设备的处理工艺,其特征在于:待处理污水,经过收集调节池的均质处理后,进行常规的混凝沉降预处理,然后用沉降池污水泵,将污水送入多级串联的吸附/氧化再生反应器中的第一级,进行第一级吸附处理。通过搅拌,使污水与吸附剂充分混合,吸附剂将污水中的污染物截留在吸附剂上而脱除;当经第一级吸附处理的出水中污染物的浓度达到拟处理的水平,经过第一级吸附处理后的污水通过出水过滤器后由出水管排出,或不经出水过滤器直接由出水管排出;否则,经第一级吸附处理的出水通过串联管送入下一级吸附反应器,进行第二级吸附处理;如此类推,原污水由第一级吸附反应器进水,依次经串联的一定级数的吸附反应器进行多级串联吸附处理,待最后一级吸附处理的出水中污染物的浓度达到拟处理的水平,外排;当接受原污水的第一级吸附反应器出水中污染物浓度达到原污水中污染物浓度的90%以上时,认为该吸附反应器中吸附剂已饱和,停止原污水送入该反应器,排空该反应器污水,将再生液送入该反应器,使该反应器进入氧化再生阶段;此时,氧化再生反应器的下一级作为第一级吸附反应器,接受原污水;与上述类似,原污水由第一级吸附反应器进水,依次经串联的一定级数的吸附反应器进行多级串联吸附处理;当进入氧化再生阶段的反应器的再生效率达到80%以后,停止再生阶段,该反应器进入再次吸附阶段;进入再次吸附阶段的吸附反应器作为一定级数串联的吸附/氧化再生反应器的最后一级使用;如此,吸附浓缩/氧化再生污水处理设备进行吸附、再生循环操作。

每一级反应器先装有吸附剂,或每一级反应器先装有吸附剂和非均相催化剂,每一级反应器间歇运行;

在吸附阶段,按三步进行:

第一步,进水:用水泵将污水按污水与吸附剂的质量比5∶1-30∶1,送到吸附反应器;

第二步,吸附:搅拌吸附反应0.2-3小时,吸附剂吸附截留污水中污染物;

第三步,静置排水:停止搅拌,被处理的污水通过反应器出水过滤器过滤,由出水管排出;

在再生阶段,按六步进行:

第一步,调配再生液:将再生液调配池中的再生液调节至氧化反应的处理效果最佳的pH;

第二步,进液:用再生液回流泵将再生液按再生液与吸附剂的质量比5∶1-30∶1,送到再生反应器;

第三步,投加氧化剂:按氧化剂与被吸附污染物的质量比0.15∶1-10∶1,将氧化剂由氧化剂贮池送入反应器;

第四步,投加或补加催化剂:按催化剂与氧化剂的质量比0.1∶1-1∶1,将均相催化剂由催化剂贮池送入反应器,非均相催化剂与吸附剂同时投加到反应器中;

第五步,反应:搅拌反应0.2-4小时,使吸附剂恢复吸附能力;

第六步,静置排液:停止搅拌,用过的再生液经出水过滤器返回到再生液调配池,备下次再生使用。

3.根据权利要求2所述的处理工艺,其特征在于,所述吸附剂是活性炭、粉煤灰、磺化煤、分子筛、硅藻土、沸石、膨润土中一种或几种。

4.根据权利要求2或3所述的处理工艺,其特征在于,所述氧化剂是H2O2、O3中一种或两种。

5.根据权利要求2或3所述的处理工艺,其特征在于,所述催化剂是均相催化剂和非均相催化剂中一种或几种;均相催化剂包括Fe、Cu、Mn、Co、Ni、Zn中一种或几种离子;非均相催化剂包括是Fe、Cu、Mn、Co、Ni、Zn中一种或几种氧化物。

6.根据权利要求4所述的处理工艺,其特征在于,所述催化剂是均相催化剂和非均相催化剂中一种或几种;均相催化剂包括Fe、Cu、Mn、Co、Ni、Zn中一种或几种离子;非均相催化剂包括是Fe、Cu、Mn、Co、Ni、Zn中一种或几种氧化物。

说明书 [支持框选翻译]

一种吸附剂浓缩/化学氧化再生的污水处理设备及工艺

技术领域

本发明属于环境工程中的污水处理技术领域,涉及一种吸附剂浓缩/化学氧化再生的污水处理设备及工艺。

背景技术

吸附法和化学氧化法是污水处理中常用的高效率脱除有机污染物的方法。由于吸附剂法和化学氧化法的处理成本较高,通常被用来处理低浓度污水。对低浓度污水直接利用化学氧化法处理,存在的主要问题有:①由于反应物浓度低,造成反应速率慢;②由于高的氧化速率通常需要极端的pH条件,需要消耗大量的pH调节剂;③由于一些盐类,例如还原性无机盐、磷酸盐、卤盐和碳酸盐的存在会减少氧化剂的有效利用,需要消耗大量的氧化剂;④由于pH调节剂、氧化剂和催化剂的大量使用,会带来二次污染问题,影响处理水的回用。⑤由于以上原因,水处理成本高。

发明内容

本发明提供了一种具有提高欲氧化处理的有机物浓度、提高有机污染物氧化速率、提高氧化剂的利用效率、减少氧化剂和pH调节剂的消耗、避免二次污染问题的吸附剂浓缩/化学氧化再生的污水处理设备及工艺,克服了目前存在的一些问题,可以广泛应用于目前污水化学氧化处理方法所不能解决的问题。

为实现上述目的,本发明利用水处理吸附剂的吸附性能,将有机污染物从低浓度水相中富集到吸附剂上,然后将水相与吸附剂分离,将吸附了有机物的吸附剂与含氧化剂的再生液接触,再生液是根据有机污染物的特点而配制、配置、补充的,在合适的氧化工艺条件下使吸附剂上吸附的以及解吸到再生液中的有机物氧化降解,然后使吸附剂与再生液分离,吸附剂进行再吸附。如此交替进行,吸附剂和再生液重复使用。根据有机污染物吸附、解吸与氧化降解特性确定吸附剂的吸附与再生时间及反应器的数量,达到最佳的匹配状态。

本发明的技术解决方案如下:

吸附剂浓缩/化学氧化再生污水处理设备,包括依次连接的下列处理单元:污水收集调节池、调节池污水泵、预沉降处理池、排泥管、沉降池污水泵、流量计、进水管、多级吸附/氧化再生反应器、出水管、串联管、再生液回流管、再生液进液管、再生液给液泵、再生液调配池、气态氧化剂发生器、氧化剂贮池和催化剂贮池。所述的多级吸附/氧化再生反应器每一级都包括装有气态氧化剂分布器、出水过滤器、吸附剂、搅拌器和气态氧化剂进气管。每一级吸附浓缩/氧化再生反应器在吸附阶段作为吸附反应器使用,在氧化再生阶段作为再生反应器使用,依次循环。多级吸附/氧化再生反应器在吸附阶段串联使用。多级吸附/氧化再生反应器的级数至少为两级、最多为10级,根据拟处理的原污水的量以及原污水中污染物的性质和浓度来确定。

使用吸附剂浓缩/化学氧化再生的污水处理设备的处理工艺是,待处理污水,经过收集调节池的均质处理后,进行常规的混凝沉降预处理,然后用沉降池污水泵,将污水(称为原污水)送入多级串联的吸附/氧化再生反应器中的第一级,进行第一级吸附处理。通过搅拌,使污水与吸附剂充分混合,吸附剂将污水中的污染物截留在吸附剂上而脱除。当经第一级吸附处理的出水中污染物的浓度达到拟处理的水平,经过第一级吸附处理后的污水通过出水过滤器后由出水管排出,或不经出水过滤器直接由出水管排出。否则,经第一级吸附处理的出水通过串联管送入下一级吸附反应器,进行第二级吸附处理。如此类推,原污水由第一级吸附反应器进水,依次经串联的一定级数的吸附反应器进行多级串联吸附处理,待最后一级吸附处理的出水中污染物的浓度达到拟处理的水平,外排。当接受原污水的第一级吸附反应器出水中污染物浓度达到原污水中污染物浓度的90%以上时,认为该吸附反应器中吸附剂已饱和,停止原污水送入该反应器,排空该反应器污水,将再生液送入该反应器,使该反应器进入氧化再生阶段。此时,氧化再生反应器的下一级作为第一级吸附反应器,接受原污水。与上述类似,原污水由第一级吸附反应器进水,依次经串联的一定级数的吸附反应器进行多级串联吸附处理。当进入氧化再生阶段的反应器的再生效率达到80%以后,停止再生阶段,该反应器进入再次吸附阶段。进入再次吸附阶段的吸附反应器作为一定级数串联的吸附/氧化再生反应器的最后一级使用。如此,吸附浓缩/氧化再生污水处理设备进行吸附、再生循环操作。

每一级反应器先装有吸附剂,或每一级反应器先装有吸附剂和非均相催化剂,每一级反应器间歇运行;

在吸附阶段,按三步进行:

第一步,进水:用水泵将污水按污水与吸附剂的质量比5∶1-30∶1,送到吸附反应器;

第二步,吸附:搅拌吸附反应0.2-3小时,吸附剂吸附截留污水中污染物;

第三步,静置排水:停止搅拌,被处理的污水通过反应器出水过滤器过滤,由出水管排出;

在再生阶段,按六步进行:

第一步,调配再生液:将再生液调配池中的再生液调节至氧化反应处理效果最佳的pH;

第二步,进液:用再生液给液泵将再生液按再生液与吸附剂的质量比5∶1-30∶1,送到再生反应器;

第三步,投加氧化剂:按氧化剂与被吸附污染物的质量比0.15∶1-10∶1,将氧化剂由氧化剂贮池或气态氧化剂发生器送入反应器;

第四步,投加或补加催化剂:按催化剂与氧化剂的质量比0.1∶1-1∶1,将均相催化剂由催化剂贮池送入反应器;

第五步,反应:搅拌反应0.2-4小时,使吸附剂恢复吸附能力;

第六步,静置排液:停止搅拌,用过的再生液经出水过滤器返回到再生液调配池,备下次再生使用。

由于吸附剂和污染物的吸附和解析特性不同,对于不同的污染物可以采用不同的吸附剂。所述吸附剂可以是活性炭、粉煤灰、磺化煤、分子筛、硅藻土、沸石、膨润土中一种或几种。

由于污染物的氧化降解性能不同,对于不同的污染物可以采用不同的氧化剂和催化剂。所述氧化剂可以是H2O2、O3中一种或两种。所述催化剂可以是均相催化剂和非均相催化剂中一种或几种。均相催化剂包括Fe、Cu、Mn、Co、Ni、Zn中一种或几种离子;非均相催化剂包括是Fe、Cu、Mn、Co、Ni、Zn中一种或几种氧化物。

影响吸附效率的主要因素有:所处理污水的性质(如酸碱性、盐度、污染物种类和浓度等),吸附剂的性质,吸附剂与污水的量比等。一般规律是:含盐浓度越高、污染物浓度越高、废水与吸附剂的量比越高、吸附剂粒度越小、吸附时间越长,吸附量越大。

影响再生效率的主要因素有:再生液的性质(如酸碱性、所含氧化剂和催化剂的性质),再生液与吸附剂的量比,氧化剂与被吸附污染物的量比,催化剂与氧化剂的量比,污染物的解析性和氧化降解性等。一般规律是:再生液与吸附剂的量比越高、氧化剂与被吸附污染物的量比越高、污染物解析性和氧化降解性越好、再生时间越长,再生效率越高。因此,需通过实验来确定吸附浓缩/化学氧化再生反应器最佳工艺参数。

本发明所达到的效果为:对于各类含有低浓度有机污染物废水,特别是低浓度难降解有机污染物废水,可以采用该工艺,将有机物的吸附脱除和氧化降解分阶段进行高效处理。在吸附阶段,将低浓度有机污染物吸附脱除,使污水净化。在氧化再生阶段,使被吸附的污染物高效降解。重要的是:避免废水中其他消耗氧化剂成分的影响,避免污水直接化学氧化处理需要消耗大量的氧化剂和pH调节剂,提高氧化剂的利用效率,从而降低运行成本,解决二次污染问题,提高处理水的可回用性。