公布日:2023.03.28

申请日:2022.11.25

分类号:C02F9/00(2023.01)I;C02F1/28(2006.01)N;C02F1/32(2006.01)N;C02F1/44(2006.01)N;C02F1/461(2006.01)N;C02F1/72(2006.01)N;C02F101/16(2006.01)N;

C02F101/30(2006.01)N;C02F101/38(2006.01)N;C02F103/34(2006.01)N

摘要

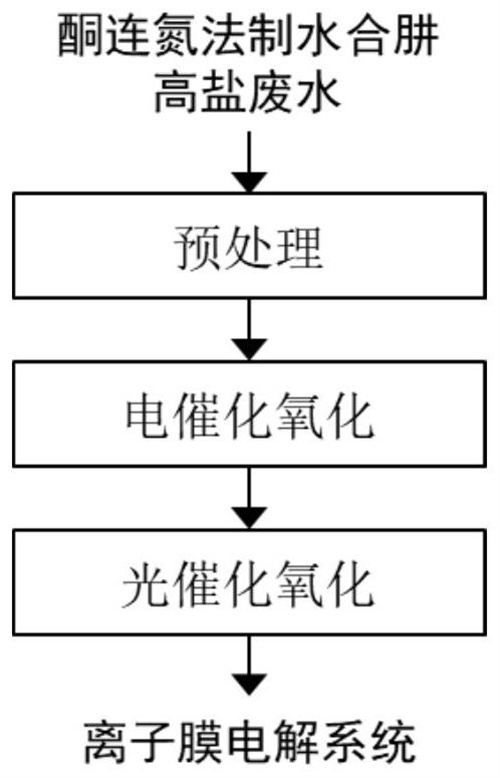

本发明公开了一种酮连氮法制水合肼高盐废水离子膜电解前处理工艺,属于废水处理技术领域。它包括如下步骤:(1)预处理;(2)电催化氧化;(3)光催化氧化。本发明提供的工艺可高效、稳定、经济地去除酮连氮法制水合肼高盐废水中的有机物和总铵,确保处理出水总有机碳≤10mg/L,总铵≤4mg/L,无机铵≤1mg/L,达到离子膜电解生产氯碱的进水水质要求。本发明改变了该高盐废水处理达标稀释外排或蒸成废盐委外处置的传统解决思路,将高盐废水处置和氯碱生产结合起来,真正实现该高盐废水的无害化处理和资源化利用。

权利要求书

1.一种酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,由以下步骤组成:S1)预处理:通过物理分离技术去除酮连氮法制水合肼高盐废水中的部分有机物和总铵;S2)电催化氧化:将步骤S1)预处理出水送至电催化氧化系统,进行电催化氧化反应,使出水中总铵浓度≤4mg/L;S3)光催化氧化:将步骤S2)电催化氧化出水送至光催化氧化塔,加热至一定温度,然后加入氧化剂,在紫外光照射下进行光催化氧化反应,使出水中总有机碳浓度≤10mg/L,无机铵浓度≤1mg/L。

2.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,步骤S1)预处理中,物理分离技术为活性炭吸附或纳滤。

3.根据权利要求2所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,活性炭吸附具体步骤为:将酮连氮法制水合肼高盐废水以0.5-8.0BV/h流速送至活性炭吸附塔1进行吸附处理;收集其出水进入调节池,用浓盐酸调节pH值为2.0-6.0,再以0.5-8.0BV/h流速送至活性炭吸附塔2进行吸附处理。

4.根据权利要求2所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,纳滤具体步骤为:将酮连氮法制水合肼高盐废水用浓盐酸调pH至8.0-10.0,然后流经过滤器去除悬浮物,再通过纳滤系统处理。

5.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,所述步骤S2)电催化氧化中,阳极为IrO2-RuO2/Ti电极,阴极为钛板电极。

6.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,所述步骤S2)电催化氧化中,进行电催化氧化反应的条件为:阴极板和阳极板上电流密度为50-800A/m2,废水停留时间为10-180min。

7.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,所述步骤S3)光催化氧化中,紫外光波长为254nm或365nm。

8.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,所述步骤S3)光催化氧化中,将电催化氧化出水加热至30-70℃,光催化氧化塔中废水停留时间为10-180min。

9.根据权利要求1所述的酮连氮法制水合肼高盐废水离子膜电解前处理工艺,其特征在于,所述步骤S3)光催化氧化中,氧化剂为过氧化氢或过二硫酸钠,其投加量为0.05-5.0g/L。

发明内容

1、要解决的问题

针对酮连氮法制水合肼高盐废水常作废盐处置,资源化水平低的问题,本发明提供一种高效、稳定、经济的前处理工艺,可将该废水处理至总有机碳≤10mg/L,总铵≤4mg/L,无机铵≤1mg/L水平,达到离子膜电解生产氯碱的进水水质要求,实现该废水的无害化处理和资源化利用。

2、技术方案

本发明通过以下技术方案实施:

一种酮连氮法制水合肼高盐废水离子膜电解前处理工艺,包括以下步骤:

S1)预处理:通过物理分离技术去除酮连氮法制水合肼高盐废水中的部分有机物和总铵;

S2)电催化氧化:将步骤S1)预处理出水送至电催化氧化系统,进行电催化氧化反应,使出水中总铵浓度≤4mg/L;

S3)光催化氧化:将步骤S2)电催化氧化出水送至光催化氧化塔,加热至一定温度,然后加入氧化剂,在紫外光照射下进行光催化氧化反应,使出水中总有机碳浓度≤10mg/L,无机铵浓度≤1mg/L。

进一步地,步骤S1)预处理中,物理分离技术为活性炭吸附或纳滤。

进一步地,活性炭吸附具体步骤为:将酮连氮法制水合肼高盐废水以0.5-8.0BV/h流速送至活性炭吸附塔1进行吸附处理;收集其出水进入调节池,用浓盐酸调节pH值为2.0-6.0,再以0.5-8.0BV/h流速送至活性炭吸附塔2进行吸附处理。

进一步地,将酮连氮法制水合肼高盐废水用浓盐酸调pH至8.0-10.0,然后流经过滤器去除悬浮物,再通过纳滤系统处理。

进一步地,所述步骤S2)电催化氧化中,阳极为IrO2-RuO2/Ti电极,阴极为钛板电极。

进一步地,所述步骤S2)电催化氧化中,进行电催化氧化反应的条件为:阴极板和阳极板上电流密度为50-800A/m2,废水停留时间为10-180min。

进一步地,所述步骤S3)光催化氧化中,紫外光波长为254nm或365nm。

进一步地,所述步骤S3)光催化氧化中,将电催化氧化出水加热至30-70℃,光催化氧化塔中废水停留时间为10-180min。

进一步地,所述步骤S3)光催化氧化中,氧化剂为过氧化氢或过二硫酸钠,其投加量为0.05-5.0g/L。

3、有益效果

相比于现有的处理工艺,本发明的有益效果包括:

(1)相比酮连氮法制水合肼高盐废水处理达标稀释外排或蒸成废盐委外处置的解决思路,本发明提供的前处理工艺可高效、稳定、经济地去除该高盐废水中的有机物和总铵,保证出水总有机碳≤10mg/L,总铵≤4mg/L,无机铵≤1mg/L,可作为离子膜电解生产氯碱的原料,不仅解决了该高盐废水无害化处置的难题,而且降低了氯碱工艺的生产成本,实现了废水的资源化利用。

(2)相比其他酮连氮法制水合肼高盐废水资源化前处理工艺,本发明提供的前处理工艺采用电催化氧化技术取代常用的直接吹脱或吹脱+次氯酸钠氧化技术来对废水中的总铵进行深度氧化去除,避免了加热曝气和投加次氯酸钠操作,处理成本大幅降低。

(发明人:刘自成;赵选英;杨峰;张洋阳;王文文)