公布日:2023.06.02

申请日:2023.03.13

分类号:C02F9/00(2023.01)I;C02F1/00(2023.01)I;C02F1/72(2023.01)I;C02F1/467(2023.01)I;C02F1/30(2023.01)I;C02F101/30(2006.01)N

摘要

本发明公开了一种高浓度有机废水降解设备及降解方法,属于有机废水处理技术领域。该高浓度有机废水降解设备包括光催化氧化装置,以及与光催化氧化装置相连通的电化学催化氧化装置;光催化氧化装置进一步包括液质进料组件、气质进料组件、设于液质进料组件与气质进料组件之间的气质传递件。本发明应用于高浓度有机废水降解方面,解决现有耦合使用了光催化氧化与电催化氧化的处理系统因结构设计不能保证气液之间、催化剂与气液之间、以及催化剂与光源之间的充分均匀接触混合,从而导致降解效率低,降解效果差的问题,具有可以实现物料的瞬间均匀混合和高效传热、提高气液两相接触面积、降解效率高、降解效果好的特点。

权利要求书

1.一种高浓度有机废水降解设备,其特征在于,包括光催化氧化装置,以及与所述光催化氧化装置相连通的电化学催化氧化装置;所述光催化氧化装置进一步包括:液质进料组件,包括连通的进水口、液质微通道反应区以及出水口;所述进水口用于高浓度有机废水输入所述液质微通道反应区;所述液质微通道反应区包括平行排列的若干液质微通道管道,所述液质微通道管道靠近所述气质进料组件的一侧壁上均匀开设有若干第一气孔,所述液质微通道管道的内壁上设有光源并均匀涂覆有催化剂;所述出水口连通所述电化学催化氧化装置;气质进料组件,包括相连的进气口、以及气质微通道分散区;所述进气口连接空气源或氧气源;所述气质微通道分散区包括平行排列的若干气质微通道管道,所述气质微通道管道靠近所述液质微通道反应区的一侧壁上均匀开设有若干第二气孔;气质传递件,设于所述液质进料组件与所述气质进料组件之间,所述气质传递件上开设有若干第三气孔,所述第三气孔的进气端与所述第二气孔连通,所述第三气孔的出气端与所述第一气孔连通。

2.根据权利要求1所述的高浓度有机废水降解设备,其特征在于,所述第一气孔、第二气孔以及第三气孔均为圆形,所述第一气孔、第二气孔以及第三气孔的直径自上向下逐渐减小。

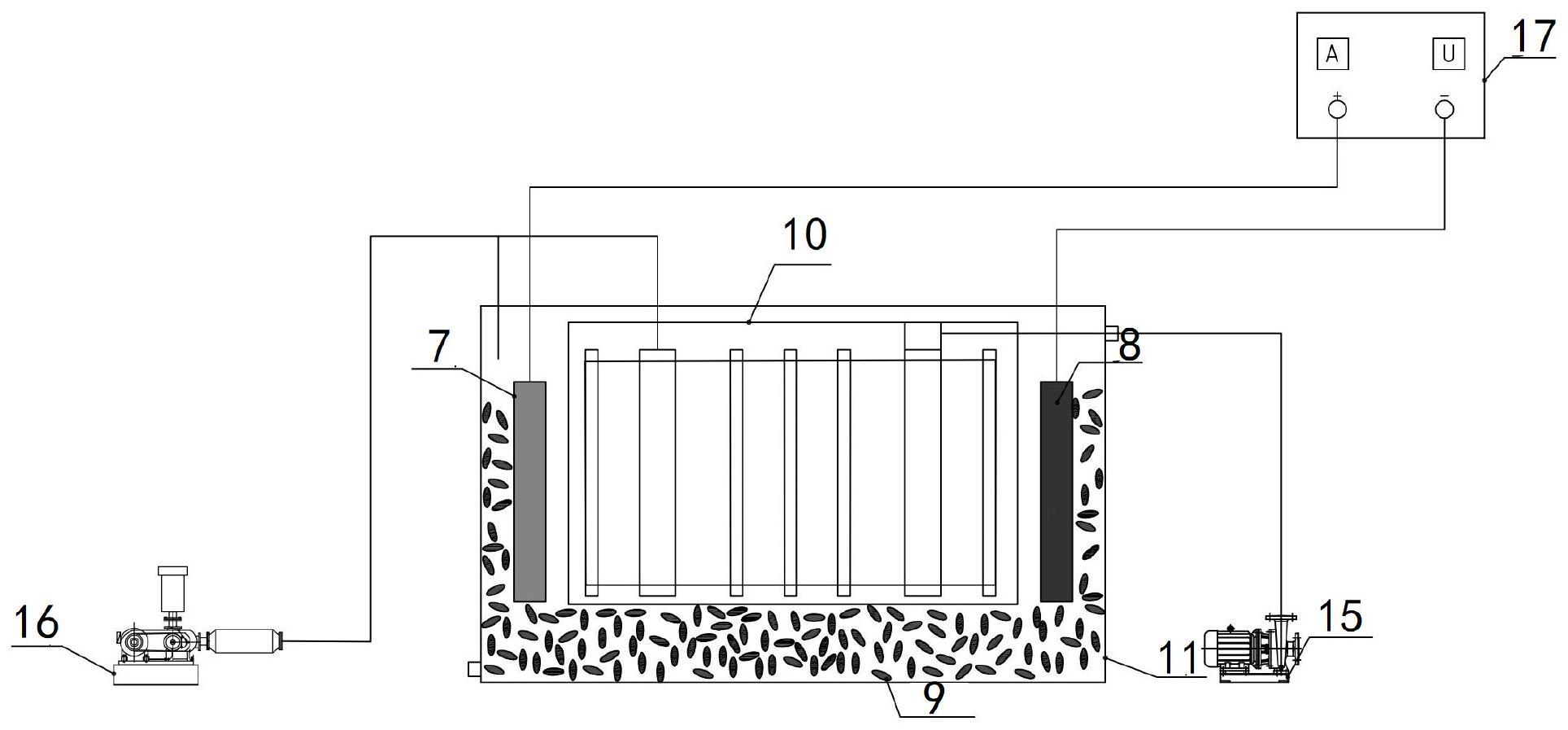

3.根据权利要求1所述的高浓度有机废水降解设备,其特征在于,所述电化学催化氧化装置进一步包括阳极、阴极、以及三维电极;所述阳极与所述阴极相隔设置,所述光催化氧化装置位于所述阳极与所述阴极之间;所述三维电极采用铁碳混合物。

4.根据权利要求3所述的高浓度有机废水降解设备,其特征在于,所述光催化氧化装置还包括第一壳体,所述第一壳体套设于所述液质微通道反应区、所述气质微通道分散区以及所述气质传递件外,所述进水口、所述出水口以及所述进气口穿设所述第一壳体;所述电化学催化氧化装置还包括第二壳体,所述第二壳体套设于所述阳极、所述阴极、以及所述三维电极外;所述出水口穿设所述第一壳体与所述第二壳体内腔连通。

5.根据权利要求4所述的高浓度有机废水降解设备,其特征在于,所述三维电极沿所述第二壳体的侧壁和底部连续分布。

6.根据权利要求1所述的高浓度有机废水降解设备,其特征在于,所述光催化氧化装置还包括设于所述液质微通道反应区与所述气质传递件之间、以及设于所述气质微通道分散区与所述气质传递件之间的板框覆膜,以及紧固所述液质微通道反应区、所述气质传递件、所述气质微通道分散区和所述板框覆膜的盖板。

7.根据权利要求1所述的高浓度有机废水降解设备,其特征在于,所述光催化氧化装置还包括与所述进水口相连的过滤组件,与所述进水口相连的进水泵,以及与所述进气口相连的鼓风机;所述电化学催化氧化装置还包括电源。

8.利用权利要求1-7任一项所述的高浓度有机废水降解设备降解高浓度有机废水的降解方法,其特征在于,依次包括传质步骤、光催化氧化步骤、以及电催化氧化步骤。

9.根据权利要求8所述的降解方法,其特征在于,所述传质步骤进一步包括:高浓度有机废水通过所述进水口进入若干所述液质微通道管道内;氧气或者空气通过所述进气口进入若干所述气质微通道管道,并在若干所述第二气孔的作用下被分散成直径较小的微气泡,所述微气泡在压差的作用下通过所述气质传递件进行进一步分散并通过所述第一气孔进入所述液质微通道管道内与高浓度有机废水均匀混合;所述光催化氧化步骤进一步包括:所述液质微通道管道内均匀混合的高浓度有机废水与微气泡在设于所述液质微通道管道的内壁上的光源与催化剂的作用下进行光催化氧化反应降解,得到包含降解为小分子污染物的有机废水;所述电催化氧化步骤进一步包括:降解为小分子污染物的有机废水经所述出水口进入所述电化学催化氧化装置内进行电催化氧化降解。

发明内容

针对现有技术存在的不足之处,本发明所要解决的技术问题是克服现有耦合使用了光催化氧化与电催化氧化的处理系统因结构设计不能保证气液之间、催化剂与气液之间、以及催化剂与光源之间的充分均匀接触混合,从而导致降解效率低,降解效果差的问题,提出一种具有可以实现物料的瞬间均匀混合和高效传热、提高气液两相接触面积、降解效率高、降解效果好的高浓度有机废水降解设备及降解方法。

为解决所述技术问题,本发明采用的技术方案为:

本发明一方面提供一种高浓度有机废水降解设备,包括光催化氧化装置,以及与所述光催化氧化装置相连通的电化学催化氧化装置;所述光催化氧化装置进一步包括液质进料组件、气质进料组件、设于所述液质进料组件与所述气质进料组件之间的气质传递件。所述液质进料组件包括连通的进水口、液质微通道反应区以及出水口;所述进水口用于高浓度有机废水输入所述液质微通道反应区;所述液质微通道反应区包括平行排列的若干液质微通道管道,所述液质微通道管道靠近所述气质进料组件的一侧壁上均匀开设有若干第一气孔,所述液质微通道管道的内壁上设有光源并均匀涂覆有催化剂;所述出水口连通所述电化学催化氧化装置。所述气质进料组件包括相连的进气口、以及气质微通道分散区;所述进气口连接空气源或氧气源;所述气质微通道分散区包括平行排列的若干气质微通道管道,所述气质微通道管道靠近所述液质微通道反应区的一侧壁上均匀开设有若干第二气孔。所述气质传递件上开设有若干第三气孔,所述第三气孔的进气端与所述第二气孔连通,所述第三气孔的出气端与所述第一气孔连通。

优选的,所述第一气孔、第二气孔以及第三气孔均为圆形,所述第一气孔、第二气孔以及第三气孔的直径自上向下逐渐减小。

优选的,所述电化学催化氧化装置进一步包括阳极、阴极、以及三维电极;所述阳极与所述阴极相隔设置,所述光催化氧化装置位于所述阳极与所述阴极之间;所述三维电极采用铁碳混合物。

优选的,所述光催化氧化装置还包括第一壳体,所述第一壳体套设于所述液质微通道反应区、所述气质微通道分散区以及所述气质传递件外,所述进水口、所述出水口以及所述进气口穿设所述第一壳体;所述电化学催化氧化装置还包括第二壳体,所述第二壳体套设于所述阳极、所述阴极、以及所述三维电极外;所述出水口穿设所述第一壳体与所述第二壳体内腔连通。

优选的,所述三维电极沿所述第二壳体的侧壁和底部连续分布。

优选的,所述光催化氧化装置还包括设于所述液质微通道反应区与所述气质传递件之间、以及设于所述气质微通道分散区与所述气质传递件之间的板框覆膜,以及紧固所述液质微通道反应区、所述气质传递件、所述气质微通道分散区和所述板框覆膜的盖板。

优选的,所述光催化氧化装置还包括与所述进水口相连的过滤组件,与所述进水口相连的进水泵,以及与所述进气口相连的鼓风机;所述电化学催化氧化装置还包括电源。

本发明另一方面提供一种利用上述任一技术方案所述的高浓度有机废水降解设备降解高浓度有机废水的降解方法,依次包括传质步骤、光催化氧化步骤、以及电催化氧化步骤。

优选的,所述传质步骤进一步包括:高浓度有机废水通过所述进水口进入若干所述液质微通道管道内;氧气或者空气通过所述进气口进入若干所述气质微通道管道,并在若干所述第二气孔的作用下被分散成直径较小的微气泡,所述微气泡在压差的作用下通过所述气质传递件进行进一步分散并通过所述第一气孔进入所述液质微通道管道内与高浓度有机废水均匀混合;所述光催化氧化步骤进一步包括:所述液质微通道管道内均匀混合的高浓度有机废水与微气泡在设于所述液质微通道管道的内壁上的光源与催化剂的作用下进行光催化氧化反应降解,得到包含降解为小分子污染物的有机废水;所述电催化氧化步骤进一步包括:降解为小分子污染物的有机废水经所述出水口进入所述电化学催化氧化装置内进行电催化氧化降解。

与现有技术相比,本发明的有益效果在于:

本发明提供一种高浓度有机废水降解设备,通过对光催化氧化装置结构的优化,实现了气液之间、催化剂与气液之间、以及催化剂与光源之间的充分均匀接触混合,同时提高了气体与高浓度有机废水在液质微通道反应区内的停留时间,有效提高了降解效率,保证了降解效果;

本发明还提供了一种降解方法,通过设置传质步骤有效提高了气液两相接触的面积,提高降解效率,同时通过限定光催化氧化步骤在前,电催化氧化步骤在后的降解顺序,一方面可以优先根据污染物浓度及种类确定选用催化剂种类及涂敷厚度,另一方面高浓度有机废水首先通过光催化氧化断链为小分子后再进入电催化氧化进行降解,可以减少电催化氧化反应时间,进而节约能耗。

(发明人:栾明先;丁兆波;张萌萌)