公布日:2023.04.18

申请日:2022.12.13

分类号:C02F9/00(2023.01)I;C01D3/14(2006.01)I;C01D5/16(2006.01)I;C02F1/20(2023.01)N;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/26(2023.01)N;C02F1/

04(2023.01)N;C02F1/38(2023.01)N

摘要

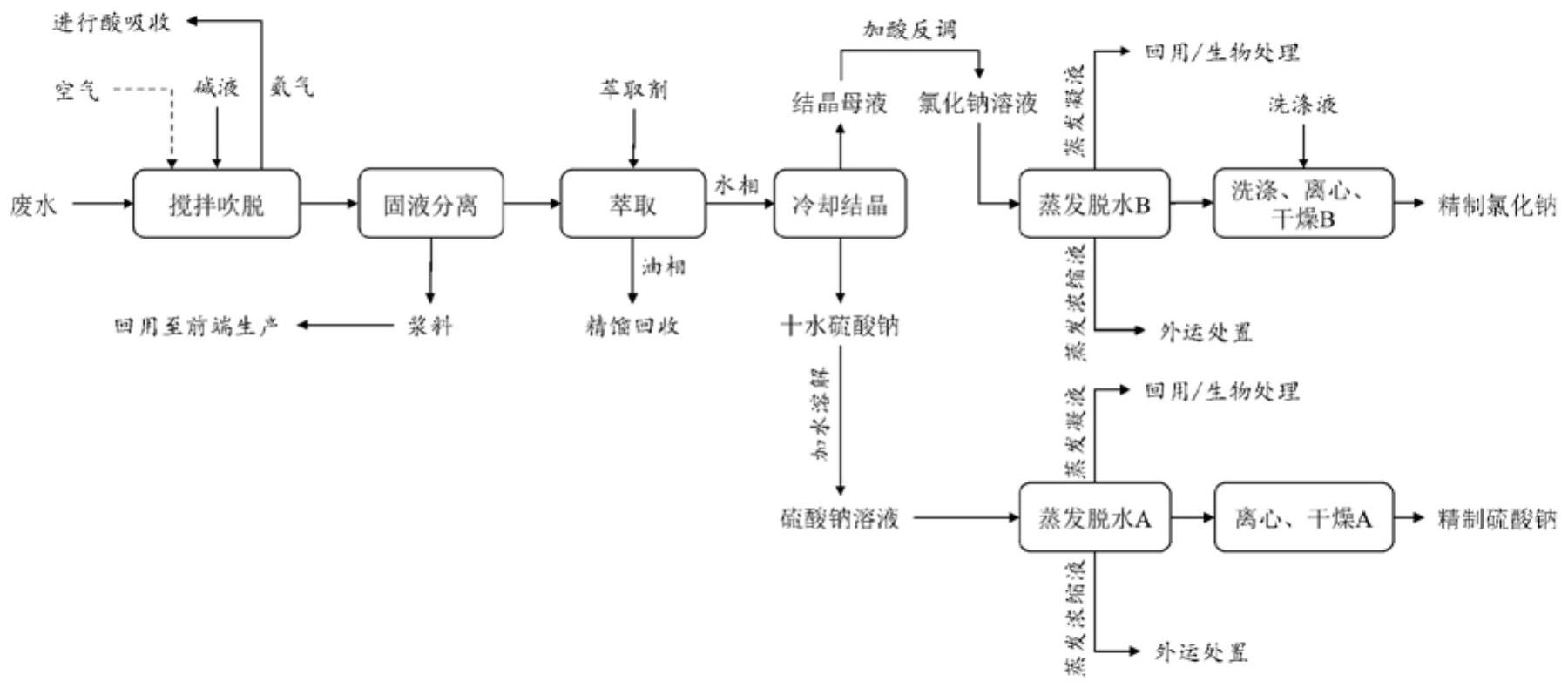

本发明公开了一种氢能新材料生产废水减量化处理方法,包括如下步骤:(1)搅拌吹脱:向氢能新材料生产所得的废水中投加碱液,进行热空气吹脱,使废水中的生产原料及中间体再生、析出;(2)固液分离:固液分离得到的浆料循环至生产车间再利用,处理后的废水进入萃取设备;(3)萃取;(4)冷却结晶;(5)蒸发脱水:硫酸钠溶液和氯化钠溶液分别进行蒸发脱水,分离出蒸发凝液、蒸发浓缩液,采出硫酸钠粗盐和氯化钠粗盐;(6)离心干燥:硫酸钠粗盐进行离心、干燥后得到精制硫酸钠,干燥后制得精制氯化钠。本发明处理效率高,经济效益好,不但可以有效处理这种高浓复杂废水,将其中的盐硝进行分离,得到外观白色、纯度高的硫酸钠和氯化钠。

权利要求书

1.一种氢能新材料生产废水减量化处理方法,其特征在于包括如下步骤:(1)搅拌吹脱:向氢能新材料生产所得的废水中投加碱液,进行热空气吹脱,使废水中的生产原料及中间体再生、析出,同时收集的氨气通过稀硫酸吸收;(2)固液分离:步骤(1)加碱搅拌吹脱后,固液分离得到的浆料循环至生产车间再利用,处理后的废水进入萃取设备;(3)萃取:向萃取设备内投加一定量的萃取剂,使其与废水两相充分混合后分层,油相进行精馏回收萃取剂后重复使用,水相进入冷却结晶器;(4)冷却结晶:采用轴流泵抽吸使废水在外置冷却器及冷却结晶器内形成循环,降温后的废水在结晶器内析晶、固液分离,回收获得十水硫酸钠和结晶母液,十水硫酸钠加水溶解后得到硫酸钠溶液,将结晶母液的pH反调至中性,得到氯化钠溶液;(5)蒸发脱水:硫酸钠溶液和氯化钠溶液分别进行蒸发脱水,分离出蒸发凝液、蒸发浓缩液,采出硫酸钠粗盐和氯化钠粗盐,蒸发凝液作为生产补水回用或采用生物处理后达标排放;(6)离心干燥:硫酸钠粗盐进行离心、干燥后得到精制硫酸钠,氯化钠粗盐采用洗涤液进行洗涤、离心、干燥后制得精制氯化钠。

2.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(1)中,废水中,硫酸钠和氯化钠的质量分数占废水总质量≥10%,COD为10000~80000mg/L,氨氮浓度≥3000mg/L。

3.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(1)中,所述的碱液为可溶性碱金属氢氧化物或可溶性碳酸盐中的一种或两种的组合。

4.根据权利要求3所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(1)中,所述的可溶性碱金属氢氧化物与有机物(以COD计)质量比为0.4~2.1;可溶性碳酸盐与有机物(以COD计)质量比为0.5~2.7;反应时间为0.25~3.0h。

5.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(1)中,所述的可溶性碱金属氢氧化物与有机物(以COD计)质量比为1.0~2.0,所述的反应时间为0.5~1.5h,热空气维持的物料温度在70℃~90℃,气液比为10~20L/(L﹒min)。

6.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(3)中,萃取剂为苯和甲苯中的一种或两种的组合,萃取级数可选用1~3级,萃取剂与水相的体积流量比为1~2:1。7.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(4)中,冷却后废水温度控制为-5~10℃,冷却结晶器温度控制为-2~3℃。

8.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(5)中,蒸发凝液的回用比例为70~95%(w/w),硫酸钠溶液的蒸发浓缩比为2~15:1,氯化钠溶液的蒸发浓缩比为2~12:1。

9.根据权利要求1所述的氢能新材料生产所得的废水减量化处理方法,其特征在于:在步骤(6)中,氯化钠粗盐所用洗液为饱和氯化钠和甲醇中的一种或两种的组合,洗液用量以浸没氯化钠粗盐为准,洗涤级数为1~3级。

发明内容

有鉴于现有技术的上述缺陷,本发明的技术目的在于提供一种处理效率高,经济效益好的氢能新材料生产废水减量化处理方法。

为了解决上述问题,本发明提供了如下技术方案:本发明的一种氢能新材料生产废水减量化处理方法,包括如下步骤:

(1)搅拌吹脱:向氢能新材料生产所得的废水中投加碱液,进行热空气吹脱,使废水中的生产原料及中间体再生、析出,同时收集的氨气通过稀硫酸吸收;

(2)固液分离:步骤(1)加碱搅拌吹脱后,固液分离得到的浆料循环至生产车间再利用,处理后的废水进入萃取设备;

(3)萃取:向萃取设备内投加一定量的萃取剂,使其与废水两相充分混合后分层,油相进行精馏回收萃取剂后重复使用,水相进入冷却结晶器;

(4)冷却结晶:采用轴流泵抽吸使废水在外置冷却器及冷却结晶器内形成循环,降温后的废水在结晶器内析晶、固液分离,回收获得十水硫酸钠和结晶母液,十水硫酸钠加水溶解后得到硫酸钠溶液,将结晶母液的pH反调至中性,得到氯化钠溶液;

(5)蒸发脱水:硫酸钠溶液和氯化钠溶液分别进行蒸发脱水,分离出蒸发凝液、蒸发浓缩液,采出硫酸钠粗盐和氯化钠粗盐,蒸发凝液作为生产补水回用或采用生物处理后达标排放;

(6)离心干燥:硫酸钠粗盐进行离心、干燥后得到精制硫酸钠,氯化钠粗盐采用洗涤液进行洗涤、离心、干燥后制得精制氯化钠。

进一步地,在步骤(1)中,废水中,硫酸钠和氯化钠的质量分数占废水总质量≥10%,COD为10000~80000mg/L,氨氮浓度≥3000mg/L。

进一步地,在步骤(1)中,所述的碱液为可溶性碱金属氢氧化物或可溶性碳酸盐中的一种或两种的组合。

更进一步地,在步骤(1)中,所述的可溶性碱金属氢氧化物与有机物(以COD计)质量比为0.4~2.1;可溶性碳酸盐与有机物(以COD计)质量比为0.5~2.7;反应时间为0.25~3.0h。

进一步地,在步骤(1)中,所述的可溶性碱金属氢氧化物与有机物(以COD计)质量比为1.0~2.0,所述的反应时间为0.5~1.5h,热空气维持的物料温度在70℃~90℃,气液比为10~20L/(L﹒min)。

进一步地,在步骤(3)中,萃取剂为苯和甲苯中的一种或两种的组合,萃取级数可选用1~3级,萃取剂与水相的体积流量比为1~2:1。

更进一步地,在步骤(4)中,冷却后废水温度控制为-5~10℃,冷却结晶器温度控制为-2~3℃。

进一步地,在步骤(5)中,蒸发凝液的回用比例为70~95%(w/w),硫酸钠溶液的蒸发浓缩比为2~15:1,氯化钠溶液的蒸发浓缩比为2~12:1。

进一步地,在步骤(6)中,氯化钠粗盐所用洗液为饱和氯化钠和甲醇中的一种或两种的组合,洗液用量以浸没氯化钠粗盐为准,洗涤级数为1~3级。

本发明所用药剂均市售可得。

本发明的有益效果:

本发明处理效率高,经济效益好,不但可以有效处理这种高浓复杂废水,将其中的盐硝进行分离,得到外观白色、纯度高的硫酸钠和氯化钠。

与现有技术相比,本发明具有如下优点:(1)该方法综合考虑有机物、氨氮的去除以及盐硝分离,通过热空气吹脱、固液分离、萃取、冷却结晶、蒸发、洗涤、离心、干燥一系列经济高效的方法处理得到外观白色、纯度高的精制硫酸钠和精制氯化钠,固液分离后的浆料回用至前端生产,萃取产生的油相进行精馏回收后重复使用,蒸发凝液进行回用或生物处理,整套流程达到最大程度减量化,对推动氢能新材料工业化生产和绿色发展具有十分重要的意义。

(2)本发明组合处理工艺最大程度实现了减量化,并产生了附加价值。突破了电催化氧化、湿式氧化技术的短板,将传统技术巧妙结合,同时实现了有机物去除、氨氮脱除以及盐硝分离。先采用投加碱液、热空气吹脱实现生产原料及中间体再生析出,提高了原料利用率,同时降低了有机物浓度、实现了脱氨,有利于后续盐硝分离,蒸发制得精制盐。

(发明人:王文标;王美静;陈梦帆;张凯)