钻井废水是油气田钻井作业过程中产生的一种高浓度难降解的特殊工业废水,具有水量大、成分复杂、色度高、污染物浓度高、可生化性差、处理难度大等特征。目前,国内外对钻井废水的处理方法主要有物理法、化学法、生物法、物理化学法和生物化学法等。但这些处理方法在技术上均存在一定的局限性,并且处理后的水质很难达到《污水综合排放标准GB8978-1996》的一级排放标准,尤其是出水COD 较难达标。因此,研究一种高效的钻井废水深度处理工艺势在必行。

微电解法,又称铁还原、Fe/C 法、内电解法、零价铁法,是一种基于电化学腐蚀原理形成无数微小原电池来处理废水的方法。微电解法起源于20 世纪70 年代的前苏联,于20 世纪80 年代传入我国。目前,微电解法由于其工艺简单、投资省、效果好、以废制废、能有效提高废水的可生化性等优点而被广泛应用于印染、造纸、制药、石化、农药等领域工业废水的处理。但是,单一的Fe/C 微电解存在对废水中有机污染物去除率不高的缺点。因此,本实验在单一Fe/C 微电解工艺中加入了废铜屑,同时引入可强化微电解处理效果的曝气工艺,对钻井废水进行深度处理,考察了Fe/Cu/C 质量比、Fe/Cu/C 投加量、pH、气水比和反应时间等因素对处理效能的影响,筛选获得了Fe/Cu/C 微电解深度处理钻井废水的最佳工艺条件,以期能为Fe/Cu/C 微电解深度处理钻井废水的工程应用提供依据。

1 材料与方法

1.1 废水水质

实验用水取自中石油四川某油井钻井废水经高效混凝+ 吸附过滤处理后的出水,呈浅黄色,水样平均指标为: pH 为9.42、COD 为428.63 mg/L、石油类为0.56 mg/L、色度< 50 倍。

1.2 实验材料

实验中所使用的邻菲啰啉、硫酸亚铁、硫酸汞、浓硫酸、盐酸、重铬酸钾、硫酸亚铁铵、硫酸银、邻苯二甲酸氢钾、无水乙醇、碘化钾以及调剂pH 用的氢氧化钠或浓硫酸均为分析纯,由成都科龙化工试剂厂生产。废铁屑、废铜屑取自某机械加工车间,柱状活性炭由成都科龙化工试剂厂提供。

废铁屑和废铜屑需要经过适当处理后才能用于实验研究,实验所用的玻璃仪器均用浓硫酸-重铬酸钾洗液浸泡,然后依次用自来水和蒸馏水清洗数次。

1.3 实验方法及分析方法

铁屑和铝屑使用前需在5% 的稀盐酸或硫酸中浸泡2 h 去除表面氧化层,然后用20% 的热NaOH溶液碱洗10 min,再用蒸馏水冲洗干净。柱状活性炭使用前在钻井废水中浸泡24 h,使其对污染物的吸附达到饱和。

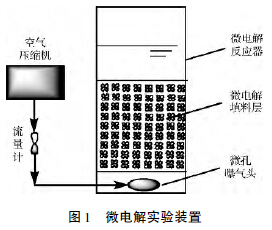

微电解实验装置如图1 所示,按一定比例称取适量预处理过的废铁屑、废铜屑和柱状活性炭,并将其尽量混匀,再置入微电解反应器(设有微电解填料支撑网) ,然后将调整好的钻井废水500 mL 一次性倒入反应器中,开启空气压缩机(上海标本模型厂) ,待空气流量稳定后开始实验,并记录时间,每隔30 min 取一次水样,并加碱调节pH 絮凝过滤后取滤液进行水质分析,其中溶液的pH 用pHS23C 精密pH 计(上海雷磁仪器厂) 测定,COD 采用重铬酸钾法(GB11914-89) 测定,石油类采用OIL-460 型红外分光测油仪测定。待实验结束后,用吸铁石分离出废铁屑,再人工将废铜屑和活性炭进行分离,废铁屑、废铜屑和柱状活性炭进行再次预处理后重复使用。

2 结果与分析

2.1 Fe/Cu/C 质量比的影响

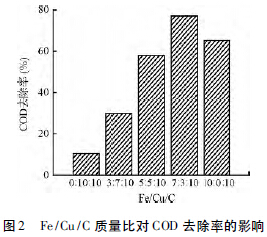

在Fe/Cu/C 投加量为1 000 g/L,pH 为3.0,气水比为54∶1,反应时间为180 min 条件下,考察了不同Fe/Cu/C 质量比对钻井废水COD 去除效果的影响,结果见图2。

由图2 可以看出,Fe/Cu/C 质量比对钻井废水COD 去除效果的影响十分显著,在Fe/Cu/C 质量比由0∶10∶10 增至7∶3∶10 时,COD 去除率随之增加而增加,最大去除率为77.06%,然而在Fe/Cu/C 质量比继续增至10∶0∶10 时,COD 去除率不但没有增加,反而有所下降。这说明适当增加Fe/Cu/C 质量比和废铜屑含量可有效促进整个系统的反应向有利方向推进,废铜屑的存在对Fe/C 微电解系统具有强化促进作用。其原因是Fe 与Cu 之前存在的电位差使得整个反应体系中的微小原电池数量增多,进而具有较强的电场作用; 另外,Cu 是一种良好导体,可以促进Fe/C 微电解系统产生的电子分离,促使Fe2 + 的释放,使得体系的氧化还原反应增强,从而获得较高的COD 去除率。因此,确定Fe/Cu/C 的最佳质量比为7∶3∶10。

2.2 Fe/Cu/C 投加量的影响

在Fe/Cu/C 质量比为7∶3∶10,pH 为3.0,气水比为54∶1,反应时间为180 min 条件下,考察了不同Fe/Cu/C 投加量对钻井废水COD 去除效果的影响,结果见图3。

由图3 可以看出,随着Fe/Cu/C 投加量的逐渐增加,钻井废水COD 去除率也随之不断增加。在Fe/Cu/C 投加量分别为200、400、600、800、1 000、1 200和1 400 g/L 时,COD 去除率分别为8.65%、20.61%、48.52%、67.35%、77.06%、79.86% 和81. 32%。从图3 中曲线变化趋势不难看出,在Fe/Cu/C 投加量为1 000 g/L 范围内时,COD 增幅较大; 在Fe/Cu/C 投加量继续增加时,COD 去除率增幅逐渐变小,几乎趋于饱和。由于在Fe/Cu/C 投加量1 000 g/L 时,COD 质量浓度为98.32 mg/L,已达到《污水综合排放标准(GB8978-1996) 》的一级排放标准(≤100 mg/L) ,因而确定Fe/Cu/C 的最佳投加量为1 000 g/L。

2.3 pH 的影响

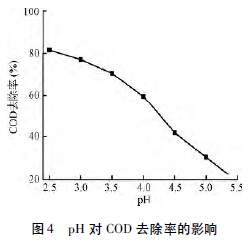

在Fe/Cu/C 质量比为7∶ 3∶ 10,Fe/Cu/C 投加量为1 000 g/L,气水比为9 L/h,反应时间为180 min条件下,考察了不同pH 对钻井废水COD 去除效果的影响,结果见图4。

由图4 可以看出,pH 对钻井废水COD 去除率的影响较明显,随着pH 的逐渐增大,COD 去除率不断减小; pH 越小,COD 去除率越大,在pH 为2.5 时获得最大COD 去除率,为81.65%。这是因为在偏酸性环境中,微电解反应更快,能有效克服阳极极化作用,生成更多的Fe2 + ,进而促进铁的电化学腐蚀。并不是pH 越小越好,pH 越小,不仅需要加入大量的酸液调低pH,还需要在pH 回调时加入大量的碱液,增加了运行费用,同时还会加速铁、铜的消耗,并生成大量泥渣。因此,综合处理效果和经济成本考虑,确定实验的最佳pH 为3.0。

2.4 气水比的影响

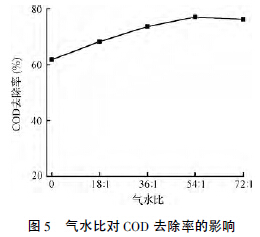

在Fe/Cu/C 质量比为7∶ 3∶ 10,Fe/Cu/C 投加量为1 000 g/L,pH 为3.0,反应时间为180 min 条件下,考察了不同气水比对钻井废水COD 去除效果的影响,结果见图5。

从图5 可以看出,在气水比小于54∶1 时,COD去除率随着气水比的增加而增加; 在气水比为54∶1时,获得最大COD 去除率,为77.06%。这是因为曝气作用能有效去除Fe、Cu 和C 表面沉积的钝化膜,减少Fe、Cu 和C 结块,增加废水与Fe、Cu 和C的有效接触时间,从而提高废水的处理效果; 另外,曝气还给整个微电解体系提供了更多的氧,从而增大了Fe、Cu 和C 多形成的微小原电池阴阳极之间的电势差,使得Fe/Cu/C 反应体系的电解氧化能力增强,表现为获得更高的COD 去除率。然而,在气水比大于54∶1 时,COD 去除率反而有所下降。这是因为增大气水比并不能提高废水COD 去除率,反而减少了废水与Fe、Cu 和C 的实际接触时间。因此,确定实验的最佳气水比为54∶1。具体参见http://www.dowater.com更多相关技术文档。

2.5 反应时间的影响

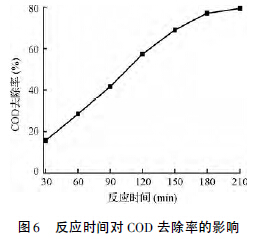

在Fe/Cu/C 质量比为7∶ 3∶ 10,Fe/Cu/C 投加量为1 000 g/L,pH 为3.0,气水比为54∶1 条件下,考察了反应时间对钻井废水COD 去除效果的影响,结果见图6。

由图6 可以看出,随着反应时间的逐渐延长,COD 去除率也随之不断增加; 在反应前180 min 时,COD 增幅较大,最大去除率为77.06%; 在180 min后,COD 去除率增幅变小,基本趋于饱和。这说明在180 min 时已基本达到平衡,再靠延长反应时间来提高废水COD 的去除率是不可取的,因为它不仅会消耗大量的废铁屑和废铜屑,增加成本,还会产生大量的沉渣。因此,确定实验的最佳反应时间为180 min。

3 结论

(1)Fe/Cu/C 微电解的最佳工艺条件为: Fe/Cu/C 质量比为7∶3∶10,Fe/Cu/C 投加量为1 000 g/L,pH 为3.0,气水比为54∶1,反应时间为180 min。

(2) Fe/Cu/C 微电解对钻井废水深度处理的效能十分显著,在最佳工艺条件下,对于进水COD 为428.63 mg/L 的钻井废水,经处理后,出水COD 能达到《污水综合排放标准GB8978-1996》的一级排放标准,为98.32 mg/L,COD 去除率达到77.06%。