癸二酸是合成工业塑料尼龙410、610、810、1 000 以及高级润滑剂二辛脂和二丁酯等的重要化工原料,还可用作耐寒增塑剂、树脂等的原料。使用蓖麻油水解裂解法生产癸二酸是当前我国普遍采用的生产工艺,该工艺需要采用甲酚作为稀释剂,经裂解、中和、酸化而得到癸二酸。通常情况下,每生产1t 癸二酸产品将产生40~50 m3 废水,废水中酚的质量浓度一般达到2 000 mg/L,高的可达到5 000 mg/L,CODCr的质量浓度约为5 000 mg/L,pH 值一般为1.8~2.3。废水中含有苯酚、盐类及有机物,水质复杂。

工业生产上,利用溶剂萃取法处理癸二酸生产中的含酚废水可以获得良好的效果。该法多采用多级串联逆流萃取工艺,选用合适的萃取剂,通过萃取工艺段能大大降低废水中的含酚量,使之降低到200 mg/L 以下,以满足后续生化处理工艺的要求。通过反萃工艺段可有效回收萃取剂并重复利用,降低处理废水的成本。溶剂萃取法中的关键设备是离心萃取机。癸二酸生产工艺中产生的含酚废水水量大,萃取段水相中一般含有盐酸等强腐蚀性无机酸及各类溶剂,这些因素决定了离心萃取机必须具备高参数、大流量、耐强酸及溶剂腐蚀、价格低等特点。CTL650-S 型离心萃取机正满足了以上特点。

1 CTL650-S 型离心萃取机设备概述

CTL650-S 型离心萃取机是为了适应环保、湿法冶金、化工、核工业等领域大流量、高效率、耐强酸性及溶剂相系腐蚀等市场需要而研制的,通过优化设计转鼓结构、流体通道、相平衡系统,提高了转鼓直径和长径比、混合通量及萃取效率等技术参数;通过改进零部件结构、优化内部流体腔道、减少焊接点及改善焊接型式,在钢基体上热衬氟塑料ECTFE(商品名Halar)或其它塑料,使设备能适应强酸及溶剂体系,大幅降低设备成本。

1.1 结构简介

CTL650-S 型离心萃取机采用电机直联传动、上下轴承双点支撑、环隙加轮式搅拌、向心泵抽吸混合传质、粘阻尼主动隔振系统、弹性元件辅助隔振等结构形式。该结构在获得大流量、高混合传质效果及高萃取效率的同时,还可使设备结构紧凑,占地面积少,振动小。为确保设备内雾化液的有效、安全密封,上轴承位采取多道非接触式密封加骨架静密封组合,特殊场合下,还可在此基础上引入微正压气道密封,以达到零泄漏的目的。下轴承位采用特殊静环的机械密封。整机结构如图1 所示。

1.2 技术参数

CTL650-S 型离心萃取机主要技术参数为:转鼓内径为650 mm;转鼓有效长度为1 320 mm;转鼓长径比为2.03;转鼓转速为1 000 r/min(变频可调);重相堰板直径可调节;分离因数为365;电机功率为30 kW;电机电压为380 V;最大理论混合通量为50 m3/h(根据物料情况而不同);进口直径为125mm;出口直径为125mm;外形尺寸为1 500mm ×1 500 mm ×3 000 mm(长×宽×高)。

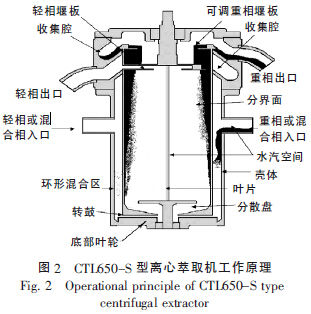

1.3 工作原理

CTL650-S 型离心萃取机工作原理如图2 所示。癸二酸生产工艺中产生的含酚废水和具有高分配系数的萃取剂为互不相溶的两液相(原料液相和萃取剂相,两相密度差Δρ大于0.1 g/mL),它们分别自机壳中下部的2 个进料管口,通过自流或泵入的方式进入机壳和转鼓外壁形成的外腔环形混合区,借助转鼓高速旋转产生的紊流效应而快速混合,达到混合传质效果,废水中的酚快速溶进萃取剂中,形成溶剂相。转鼓底部和机壳底板上的叶轮,形成向心泵作用,该作用产生吸力,使混合传质后的混合液通过转鼓底部的通道被吸入转鼓内腔。转鼓内腔借助幅板叶片分为4 个竖直的腔体,吸入的混合液在该腔内快速建立相平衡,而后在转鼓内自下而上的流动过程中逐渐分离。

分离区高度从转鼓底部直到轻相堰板位置,确保有足够的时间形成液/液分界面,达到良好的分离效果。分离开的液/液相分别通过轻、重相堰汇集到各自的收集腔,并分别由各自出口排出。

重相堰板可以方便拆卸和更换。根据液相的密度及密度差、流量、相比等因素,更换合适直径的重相堰板,可以达到最佳的分离效果。

1.4 热衬ECTFE 氟塑料

癸二酸生产工艺中产生的含酚废水,一般含有盐酸等强腐蚀性无机酸,还含有各类有机溶剂。普通钢铁、不锈钢等常用工程材料在盐酸中腐蚀严重,只有一些贵金属和少数合金如哈氏合金对盐酸有良好的耐腐蚀性。但哈氏合金价格昂贵,制造离心萃取机成本太高,且含酚废水萃取段一般为3级以上串联逆流萃取,设备台数多,如采用哈氏合金制造,企业一次性投入太大。离心萃取机高速旋转产生的强大离心力,决定了设备转子材料需要足够的强度,非金属材料难以达到,故单纯采用非金属材料制造离心萃取机不适合。含酚废水中含有各类有机溶剂,与之接触的非金属材料必须适宜,否则会被溶解。

为解决以上技术问题,CTL650-S 型离心萃取机采用了热衬氟塑料ECTFE 技术。ECTFE 是乙烯与三氟氯乙烯的共聚物,又称F30,商品名为Halar,是氟塑料家族中优秀成员之一。ECTFE 对绝大多数的无机、有机化学品以及有机溶剂,有非凡的抗腐蚀能力。直到目前,没有一种溶剂能在120℃以下侵蚀ECTFE,或引起裂缝。ECTFE 还具有高机械强度、强耐蚀性和易成形加工等特点。热衬ECTFE 是将需要防腐蚀的部件(一般为碳钢)加热至约260℃高温,利用专用的静电喷枪,向其表面喷涂一定厚度(一般小于1mm)的ECTFE。为了能够在碳钢表面热衬ECTFE,CTL650-S 型离心萃取机结构须作以下改进:

(1)内部封闭式流体腔道不能狭小或改为开放式,以满足静电喷枪需要的空间要求以及喷枪喷射的距离。

(2)零部件厚度尽量接近一致,过渡均匀。

(3)需要公差配合处,尽量移至喷涂区外,通过密封形式,将腐蚀液隔离开,保证公差配合区域不喷涂。

(4)需喷涂零部件必须圆角过渡,圆角R 一般为5 mm。

(5)尽量减少焊接点,尽可能采用铸、锻件。焊缝打磨成有利于喷涂的圆弧状。

如CTL650-S 型离心萃取机上部集液槽原先的形状是由底圆环、锥筒、上圆环焊接成的锥斗形,改进前、后对比如图3 所示。一般情况下采用角焊缝焊接,其形成的锐角、尖角区域对喷涂非常不利,难以符合喷涂工艺要求,容易造成漏点。改进后,其锥筒采用整体冲压成形,大圆角过渡,焊缝打磨成圆弧,满足了喷涂要求。

2 应用实例

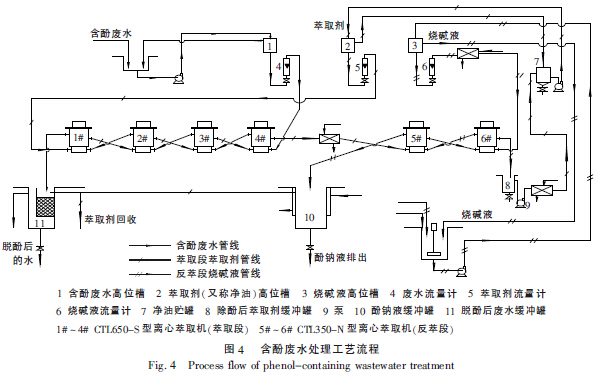

CTL650-S 型离心萃取机在江苏连云港某化工厂处理含酚废水工艺中得到应用,该含酚废水为癸二酸生产废水。废水处理工艺采用溶剂萃取法,萃取工艺段采用4 台CTL650-S 型离心萃取机串联,实现逆流萃取,降低废水中含酚量,使之达到后续生化处理要求。反萃工艺段采用2 台CTL350-N 型离心萃取机串联逆流萃取,回收萃取剂,达到重复利用的目的,降低生产成本。

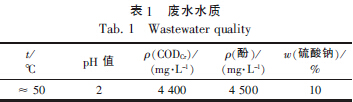

2.1 废水水质

进入CTL650-S 型离心萃取机的废水量为70m3/h,其水质指标如表1 所示。

2.2 工艺要求

萃取工艺段萃取剂为二氯乙烷或蓖麻油酸,反萃工艺段萃取剂为质量分数为30%的烧碱,萃取后的废水中酚的质量浓度不高于50 mg/L。

2.3 工艺流程

根据含酚废水流量,该废水处理工艺采用3 条处理线,每条线采用4 台CTL650-S 型离心萃取机(1#~4#机)串联构成4 级逆流萃取、2 台CTL350-N 型离心萃取机(5#~6#机)串联构成2 级逆流反萃工艺。具体工艺流程如图4 所示。

萃取运行时,含酚废水与萃取剂(又称净油)从各自的高位槽1、2 通过流量计4、5 按比例(含酚废水与萃取剂的流量比一般为3 ∶ 1)依次进入萃取机,废水先由4#机进入,净油从另一边的1#机进入,交错流动,进行逆流萃取。经4 级逆流萃取后,脱酚后的水由1#机排出,流入缓冲罐11,排放到后续生化处理工艺段或其它方式再处理;由4#机流出的酚油(溶有废水中大量酚的萃取剂)进入5#机进行反萃运行,同时一定浓度的烧碱液由高位槽3 经流量计6 按比例(酚油与烧碱液的流量比一般为4∶1)进入6#机进行反萃运行。反萃后,除酚后获得的干净萃取剂由6#机排出,进入缓冲罐8,再经油水分离后由泵9 排出,返回净油贮罐7,循环使用;反萃后获得的酚钠液由5#机排出,流入缓冲罐10,经过油水分离后,酚钠液由缓冲罐底部排出至酚产品回收装置,可加入硫酸酸化还原并纯化回收苯酚,返回生产裂解工序使用。油水分离后得到的净油可集中回用。

2.4 应用结果

经现场检测,单台CTL650-S 型离心萃取机最大混合通量实际可达31.6 m3/h;每条癸二酸生产废水处理工艺线经4 台CTL650-S 型离心萃取机串联逆流萃取后,脱酚后废水中实际酚的质量浓度约为35~40 mg/L,单级萃取效率约为90%,4 级串联逆流萃取总效率可达99.2%以上。萃取工艺段每吨废水处理实际消耗萃取剂量为1 kg左右,反萃工艺段每吨废水处理实际消耗烧碱量为5 kg左右,可回收酚钠液约4 kg,处理每吨废水整个工艺线所用离心萃取机的总耗电量约为5 kW·h。

经检验,喷涂氟塑料ECTFE 后的4 台CTL650-S 型离心萃取机主轴承平均温度为41 ℃,平均温升为19℃,4 台设备中最大振动速率为2.2 mm/s,最大噪声(声压级)为67.2 dB(A),符合JB/T 11095—2011《离心萃取机技术条件》的要求。具体参见http://www.dowater.com更多相关技术文档。

3 结论

CTL650-S 型离心萃取机在癸二酸生产废水处理工艺中的混合通量可达30 m3/h 以上,处理能力大。喷涂氟塑料ECTFE 后,CTL650-S 型离心萃取机可耐盐酸腐蚀以及二氯乙烷、酚等溶剂腐蚀,满足含酚废水处理工艺要求。通过现场应用,含酚废水经4 台CTL650-S 型离心萃取机串联逆流萃取后,废水中酚的质量浓度可降低到35~40 mg/L,满足后续生化处理要求。

CTL650-S 型离心萃取机经检测,温度、温升、噪声、振动等各项性能指标符合JB/T 11095—2011 标准的要求。CTL650-S 型离心萃取机如果采用哈氏合金制造,成本约为180 万人民币,采用碳钢衬Halar 技术后,成本约为35 万人民币,设备成本可节约80%,为企业投入节省大量资金。该设备适用于处理量大、强酸、有溶剂、高温等极端场合,其可靠性高,一次性投入低,经济效益及社会效益明显。