机械加工行业在生产过程中使用的车床一般都用乳化液进行冷却、润滑、清洗、防锈,这样可以延长车床的使用寿命。废乳化液与生产车间的清扫水混合后形成的乳化液废水,是机械加工厂的主要污染源。乳化液废水具有高度分散稳定性、化学成分复杂、污染物浓度高、处理难度大等特点。

1 原废水处理工艺

1.1 水量水质

台州某机械加工企业主要加工摩托车配件,废水主要为乳化液废水及少量员工生活污水。水量水质指标:水量80 t/d ,pH 6~9,COD 97 000 mg/L,SS≤320 mg/L,油类2 700 mg/L。

根据分析报告,该废水特点是含油较高,COD主要体现的是有油的存在,油主要以乳化油较多。乳化油油珠粒径小于10 μm,一般为0.1~0.2 μm,往往因水中含有表面活性剂,使油珠成为稳定的乳化液,处理难度较大。

1.2 处理工艺及运行情况

该厂于1990年建成,建有污水处理设施,利用隔油池+化学混凝+曝气沉淀工艺处理该废水。处理工艺流程如图 1所示。

![]()

图 1 原废水处理工艺流程

此工艺乳化液含油废水处理技术主要是重力分离和化学混凝。隔油池是处理机械加工行业废水常用的设备,其处理过程通常是将含油废水置于隔油池中进行重力分离,撇去废水表面的油脂。理论上重力分离过程可用斯托克斯公式表示,但由于常发生紊流和短循环,重力分离器的实际效率依赖于合理的水力设计及废水停留时间,停留时间越长,漂浮油与水的分离效果越好。化学混凝法是处理乳化液废水的传统方法,即向乳化液废水中投加化学混凝剂,一方面发生水解反应生成胶体吸附油珠,另一方面发生聚合作用形成不同程度的大分子聚合物。通过吸附絮凝、架桥作用脱除油滴,达到破乳目的,实现油水分离。

随着生产扩大,运行时间过久,设备老化,排放标准提高等因素,特别是企业产能扩大和加工产品种类增多,原有的设施已经无法满足现有污水 的处理,因此对原工艺进行技术改造。

原废水处理工艺总排放口水质指标:pH 6~9,COD 250 mg/L,SS 110 mg/L,油类25 mg/L。原处理工艺运行情况监测数据在工艺改造前监测,油类指标略有超标。

2 新废水处理方案

2.1 新废水水量水质

新废水水量水质:水量 120 t/d,pH 6~9,COD139 600 mg/L,SS≤350 mg/L,油类3 800 mg/L。

2.2 新废水处理工艺改造流程

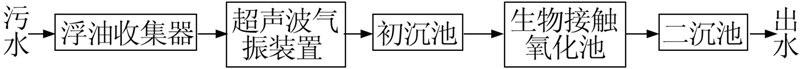

新废水处理工艺设计时应考虑处理工艺成熟可靠,处理设备能长期稳定运行,投资省,占地少,运行费用低,符合国情的自动化程度,最低限度减少人力资源投入。采用合理的工艺和流程降低运行成本、提高处理效果。因此在尽可能利用现有设施,减少占地面积,降低投资和运行费用的前提下,在尽可能保留现有的废水处理构筑物的基础上,提出了改造方案,且新方案应满足《污水综合排放标准》(GB 8978—1996)三级标准,工艺流程如图 2所示。

图 2 新废水处理工艺流程

为了减轻后续工序的负荷并提高后续工序的处理效率,方案采用浮油收集器,安装于原隔油池去除池中悬浮油。为了保证出水长期稳定可靠,采用超声波气振装置与吸附相结合的一体化设备进行去除。一体化超声波气振装置的出水自流进入初沉池,由加药装置加入配置的混凝剂与助凝剂,去除废水中带有的悬浮物,初沉池出水进入生物接触氧化池进行好氧生化处理,使污水中的大部分有机物降解,系统在充氧曝气(由风机提供气源)和生物膜的作用下将有机物降解为二氧化碳和水,出水自流进入二沉池,在二沉池中同样由加药装置加入配置的混凝剂与助凝剂,进一步去除废水中带有的悬浮物,保证出水。初沉池与二沉池分离的污泥分别排至污泥池进行消化分解,消化分解池中的剩余污泥量不大,定期用吸粪车抽吸并外运。

2.3 新处理工艺方案工艺特点

2.3.1 超声波气振装置

超声波是一种高频机械波,其频率一般高于20 kHz,具有能量集中、穿透力强等特点。超声波通过含有油类的污水时,会造成水体中微小的油滴和水体一起发生振动。但由于油滴粒径不同,因此具有不同的振动速度,油滴则会发生相互碰撞,并不断黏合,使油滴的体积不断增大。之后,由于油滴粒子的增大,不再随声波而产生震动,只作无规则运动。最后水中小油滴凝聚并上浮,使油水分离。

为了去除含油废水中存在的粒径在60 μm以下的分散油油粒,笔者在本工艺中采用了一台5 m3/h一体化超声波气振装置。工作过程如下:首先是溶气阶段,要使空气尽可能多的溶于水中,在一定温度和压力下,提高溶气效率是关键,要提高溶气效率,就必须通过增大液相流速和紊动程度来减薄液膜厚度和增大液相总传质系数。增大液相总传质系数,强化溶气传质的途径有很多,笔者采用的是高效填料溶气罐。溶气用水以喷淋方式淋下,空气也由顶部进入。这样就能在有限的溶气时间内使空气在水中的溶解量尽量接近饱和度。接着是溶气释放,溶气水的释放过程是在溶气释放器内。释放器的性能往往因结构不同而有很大差异,高效释放器都有一个共同特点,就是使溶气水在尽可能短的时间内达到最大的压力,并在主消能室(即孔盒内)具有尽可能高的紊流速梯度。该法的净水效果,只有在获得直径微小、密度大、均匀性好的大量细微气泡的情况下,才能得到良好的气浮效果。工艺采用的气浮设备能将气泡限制在10~20 μm之内。采用的气浮设备释放的气泡密度在6×104~1×105个/mm3之间,因而能达到良好的去除效果。经过多年的实践经验,超声波破乳装置乳化油、COD、BOD、氨氮、色度转化率分别为90%、80%、75%、90%、85%。

2.3.2 利用原有工艺设施

新工艺尽可能利用原有工艺设施,首先新工艺在原有的隔油池上安装浮油收集器,把混凝沉淀池改造为初沉池,原有的曝气池改造为生物接触氧化池,继续改造利用原有的二沉池。

生物接触氧化法是介于活性污泥法与生物膜法之间的生物膜法工艺,其特点是在池内设置填料,池底曝气对污水进行充氧,并使池内污水处于流动状态,以保证污水与填料的充分接触,使污水在池内进行有效生化,该法中微生物所需的氧气由鼓风机供给,生物膜生长到一定厚度以后,填料壁的微生物会因缺氧进行厌氧代谢,从而进行生物的不断更替,使池体内的污泥保持一种长期的活性状态。生物接触氧化法具有比表面积大,池内充氧条件好,单位容积的生物固体含量高。

新工艺中二沉池添置加药装置,池中加入配置的混凝剂与助凝剂,可进一步去除废水中带有的悬浮物,保证出水。

2.4 新废水处理工艺运行效果

采用新工艺,设施安装完毕后进行小试,水质主要指标监测如表 1所示。

| 处理过程 | 指标 | 进水 | 出水 |

| 浮油收集器 | COD/(mg·L -1 ) | 139 600 | 125 640 |

| 油/(mg·L -1 ) | 3 800 | 3 230 | |

| pH | 8~10 | 8~9 | |

| 一体化超声波气振装置 | COD/(mg·L -1 ) | 125640 | 1300 |

| 油/(mg·L -1 ) | 3 230 | 5.31 | |

| pH | 8~9 | 7~8 | |

| 生物氧化 | COD/(mg·L -1 ) | 1 300 | 140 |

| 油/(mg·L -1 ) | 5.31 | 4 | |

| pH | 7~8 | 7~8 |

由表 1可见,改造后的工艺处理效果有较大提高,出水水质已经达到《污水综合排放标准》(GB8978—1996)三级标准,完全满足设计要求。具体参见http://www.dowater.com更多相关技术文档。

2.5 工艺改造后废水处理成本

工程总投资为57万元,主要用于新增设备的采购和安装调试,项目主要在原有设施上改造,因此节省了较大土建费用。项目运行成本为人员工资、设备耗电费及系统滤料消耗费,初步估算,单位废水处理成本提高到1.60元/t,年运行费用约为7万元。

虽然总投资较大,运行成本也有一定程度的增加,但产生社会效益明显。项目改造完成后,每年可减排COD约6 108 t,油约166 t。

3 结语

台州地区小型乳化油废水多为重力分离和化学混凝法,经过处理后再排入城市污水处理厂。因工艺较为陈旧,设备使用年代也较为久远,目前很多油类指标不能满足排入城市污水处理厂的三级排放标准。笔者依托现有设备,从工艺改进入手,对原有工艺进行设计改造,使其油类排放指标满足三级排放标准,从而减少相关企业油类的排污量,达到经济效益与环境效益的双赢。