纺织印染废水因排放量大、色度深、难降解有机物含量高、水质不稳定等特点成为废水治理行业研究的重点和难点。国家统计局公布数据显示,2010 年纺织业废水排放总量达245 470 万t,高居全国工业部门第三位。随着我国经济的快速发展,淡水资源日益紧缺,规模以上纺织印染企业有必要对其产生的废水进行深度处理与回用,以实现该行业的可持续发展。

广东溢达纺织有限公司原有1 套污水处理设施,主要处理工艺为混凝-厌氧-好氧生物组合工艺,日处理纺织印染废水15 000 m3,出水水质符合广东省地方标准《水污染物排放限值》(DB 44/26— 2001)第二时段一级排放标准。为响应国家“十二五” 规划发展清洁生产的号召,该企业决定对原污水处理系统进行升级改造,以实现部分出水的深度处理及回用。项目基于前期进行的酸性玫瑰红模拟废水小试〔1〕、20 L/h 纺织洗水中试〔2〕和5 m3/h 印染废水深度处理大试〔3〕的满意效果,采用一体臭氧曝气生物滤池与上流式曝气生物滤池作为后续膜分离系统的预处理工艺,保证反渗透系统产水可回用于染整工序,所得浓缩液可达标排放,彻底解决膜分离中水回用技术的浓缩液处理难题〔4〕。

1 设计进出水水质

本系统设计处理水量为5 000 m3/d,系统进水为生化二沉池经砂滤后的出水;预处理出水须满足膜分离系统的进水要求;反渗透产水进行回用,浓水直接排放。设计进出水水质如表 1 所示。

2 深度处理与回用工艺

2.1 工艺流程

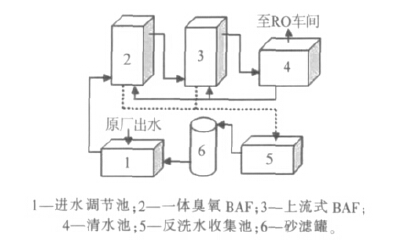

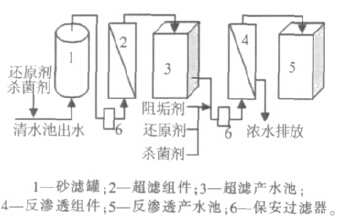

预处理系统、膜分离系统的工艺流程分别如图 1、图 2 所示。

图 1 预处理系统工艺流程

图 2 膜分离系统工艺流程

(1)预处理系统。进水调节池收集的原厂出水由水泵提升进入本课题组自主研发的一体臭氧 BAF(专利号:200710028632.9),经过臭氧氧化和微生物降解后,废水自流进入上流式BAF 进行进一步处理,最终经由出水堰进入清水池。一体臭氧BAF 和上流式BAF 需根据运行情况进行反冲洗,反洗排水汇入反洗水收集池后,经砂滤重新进入预处理系统。

(2)膜分离系统。预处理系统出水通过高压泵进入砂滤罐,砂滤罐出水经保安过滤器进入超滤组件,其出水暂存于超滤产水池,然后再通过高压泵先后进入保安过滤器和反渗透组件,反渗透产水储存于反渗透产水池,备用,浓缩液直接外排。膜分离系统在运行过程中需投加适量的还原剂、杀菌剂和阻垢剂,以延长膜组件使用寿命。

2.2 主要工艺参数

预处理系统进水流量为210 m3/h,保护高度为 0.5 m。一体臭氧BAF 共8 个,并联运行,单池陶粒装填量为90 m3,陶粒粒径为3~5 mm,孔隙率约为 50%;单池有效容积约为87.5 m3,HRT 约为3.3 h,表面负荷为1 m3/(m2·h),气水比为6。上流式BAF 共 5 个,并联运行,所用陶粒同臭氧BAF,单池装填量为75 m3;单池有效容积约为75 m3,HRT 约为1.78 h,表面负荷为1.67 m3/(m2·h),气水比为3。工程所用国林液氧源6 kg/h 臭氧发生器为定制产品,额定功率为60 kW,1 用1 备。其他水泵、风机均为市售规格产品,1 用1 备或2 用1 备。

膜分离系统中,砂滤罐、超滤膜组件和反渗透膜组件的操作压力分别为0.03、0.08、0.9 MPa,反渗透透析流量与浓缩液流量之比约为7∶3。膜组件碱洗药剂为质量分数为30%的工业烧碱和质量分数为 10%的次氯酸钠溶液,酸洗药剂为质量分数为20% 的柠檬酸和体积分数为30%的盐酸溶液。

3 运行效果

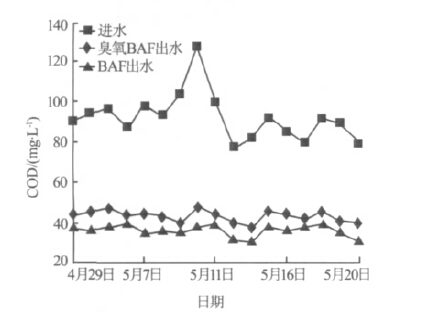

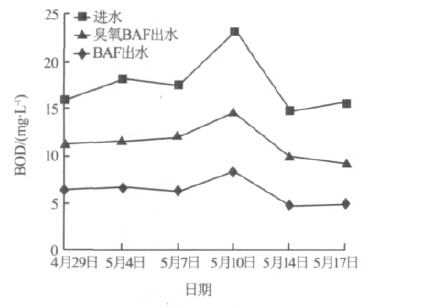

调试的工作重点在于驯化培养预处理系统中的微生物,期间逐渐增大臭氧投加量,使预处理系统在不同臭氧浓度下稳定运行3 d,每天监测系统对 COD、色度以及SS 的去除率,每3 d 取1 次平均值。通过对比处理效果,兼顾运行成本,确定最佳臭氧投加量为20~35 mg/L,此时,臭氧机功率为35~50 kW,需根据系统进水水质作出相应调整。该系统已交付厂方使用。一体臭氧BAF 的反洗周期为1 周,上流式BAF 的反洗周期为2 周,系统性能可保持稳定。试运行期间,定期监测预处理系统进出水的COD、BOD、SS 和色度,结果如图 3~图 6 所示。

图 3 预处理系统对COD 的去除效果

图 4 预处理系统对BOD 的去除效果

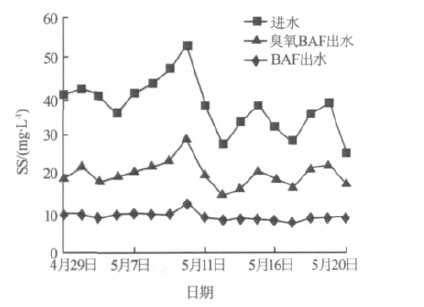

图 5 预处理系统对SS 的去除效果

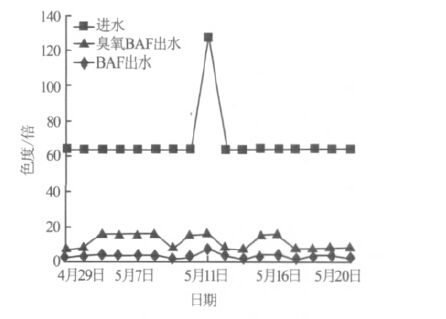

一体臭氧BAF 集成了臭氧氧化和生物降解的功能,首先利用臭氧及其分解产生的羟基自由基氧化分解残留染料中的发色基团以及聚乙烯醇、硅氧烷等印染助剂中的不饱和键,从而有效去除色度,并生成小分子有机物利于生化降解; 再通过生物膜及陶粒的吸附、降解作用,有效去除污染物。后续上流式BAF 能够进一步截留、降解水中污染物,在符合设计运行条件下,可保证出水水质达到设计标准。运行结果表明,预处理系统对COD、BOD、SS 和色度的平均去除率分别为60.47% 、64.38% 、74.63% 和 94.48%,出水COD<40 mg/L、BOD<10 mg/L、SS<10 mg/L、色度<4 倍,为膜分离系统提供了安全保障。当进水水质未能符合设计要求时,系统具有一定的缓冲能力,出水水质稍有恶化,但在短期内对反渗透车间的影响在可接受范围内。

图 6 预处理系统对色度的去除效果

预处理系统在保障膜分离系统进水水质的同时,还可满足膜滤浓缩液达标排放的要求。监测数据显示,反渗透产水pH 为7.0~7.6、COD<10 mg/L、 BOD<1 mg/L、SS<1 mg/L、色度为0、电导率为50~ 100 μS/cm、总硬度<1 mg/L、碱度为20~40 mg/L,完全满足染整工序用水要求。浓缩液pH 为7.3~8.2、 COD 为88 ~96 mg/L、BOD 为17.2 ~24 mg/L、SS 为 34~46 mg/L、色度为8~16 倍,膜滤浓缩液满足广东省地方标准《水污染物排放限值》(DB 44/26—2001)第二时段一级排放标准要求,可直接排放。实践证明 “一体臭氧BAF+上流式BAF”预处理技术可成功解决该纺织印染企业膜分离系统膜滤浓缩液的后续处理难题。

4 经济效益分析

该项目由“一体臭氧BAF+上流式BAF”预处理系统和膜分离系统两部分组成,绝大部分操作为自动控制,以实现系统运行管理的简捷、高效。项目总投资为2 373 万元,各项投资、运行费用见表 2。其中,通用工程包括地下排水管网、配电站、电气控制机房、控制室等设施。由于系统实现了自控,无需额外增加人手,故运行费用不考虑人工方面的支出,而只包括电费〔以0.75 元/(kW·h)计〕以及膜组件损耗费。统计为期1 个月的运行数据,得出反渗透产水的平均运行成本为1.76 元/t。系统日产水量约为 3 500 m3,在不考虑其他设备折旧以及维修保养费用的前提下,按照当地工业用水均价4 元/t 计算(水价有持续上涨趋势),得出每吨产水可节约生产成本 2.24 元,投资回收期约为8.3 a。实践表明,采用该联合工艺对原污水处理设施进行升级改造具有显著的环境效益和经济效益,为纺织印染行业废水深度处理及中水回用提供了一种新方案。

5 结论

(1)采用“一体臭氧BAF+上流式BAF”组合工艺深度处理纺织印染废水,可为膜分离系统提供稳定可靠的进水。一体臭氧BAF 在臭氧投加量为20~ 30 mg/L 时,具有最佳运行效能,结合后续曝气生物滤池,出水COD<40 mg/L、BOD<10 mg/L、SS<10 mg/L、色度<4 倍。

(2)膜分离系统中,反渗透产水完全满足染整工艺用水要求,膜滤浓缩液COD<100 mg/L、BOD<30 mg/L、SS<50 mg/L、色度<32 倍,可达标排放。具体参见http://www.dowater.com更多相关技术文档。

(3)该联合工艺不但保证膜滤浓缩液达标排放,解决了过往工程应用中,膜滤浓缩液的后续处理难题,并可带来显著的经济效益,为纺织印染行业废水深度处理及回用设施的升级改造提供了一种新的解决方案,具有推广应用价值。