微电解技术是基于金属化学腐蚀的原理,利用金属(一般为铁)为阳极与非金属(一般为炭)为阴极在溶液中接触形成无数微小原电池而对废水进行处理的一种技术,又称为内电解法、铁炭法、腐蚀电池法等。微电解技术具有诸多优点,如工艺流程简单、适应范围广、操作维护方便、占地面积小等。微电解填料经过几代演变,目前应用最广泛的是第4代微电解填料,以极细的铁粉、碳粉和微量元素,压制成型,无氧烧结而成。但是微电解填料原料昂贵,生产成本高。笔者利用冶金废弃粉尘作为微电解技术的原材料,充分利用了冶金废弃粉尘中铁和碳成分,降低了填料生产成本,实现了资源的回收再利用,以废治废,减少了对环境的污染。本研究对冶金废弃粉尘制备微电解填料进行了实验,通过对微电解填料的强度、铁碳含量、空隙率进行分析,保证微电解填料的性能满足要求,确定微电解填料的最佳制备工艺。同时对微电解填料处理焦化废水的效果进行了实验研究。

1 材料与方法

1.1 实验原料

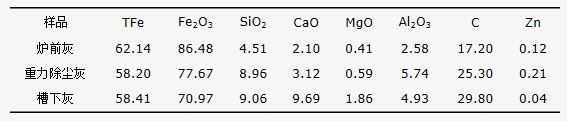

实验所用原料为某钢厂的废弃粉尘,各种粉尘的化学成分见表1。

表1 各种粉尘的化学成分(质量分数)

1.2 实验方法

按不同碳氧摩尔比(碳和氧的摩尔分数比:C/O)对各种粉尘进行配料(配入水量(10±5)%),黏结剂羟基纤维素钠的配入量为2%~4%,充分混匀的原料经对辊压球机压制成高含碳球团(称之为生球),生球团为20 mm × 30 mm × 40 mm的椭球,将生球放入105 ℃,烘干箱内烘干。烘干后的球团装入铁铬铝钼丝编制成的吊篮,将吊篮放入管式炉内的恒温区进行还原焙烧。同时为保证高温还原时炉内还原性气氛,管式炉通入流量为4 L·min−1的N2以排出O2。

实验高温还原设备采用高温管式炉,额定功率16 kW,最高加热温度1 600 ℃,炉管材质为刚玉,炉管尺寸:φ100 mm × 800 mm。

生球以及还原后的高含碳金属化球团的化学成分通过化学分析得出;使用ZQJ-Ⅱ智能颗粒强度实验机测定球团的强度值。用扫描电镜(SEM)对填料的表面形貌进行分析,球团空隙率的计算方法[4]如式(1)所示,保证高含碳金属化球团的性能满足焦化废水处理用微电解填料的要求,并对焦化废水处理效果进行实验研究。

填料的空隙率按以下公式计算:

n=1−ρρ a n=1−ρρa(1)

式中:n为填料的空隙率,%;ρ ρ 为堆积密度,kg·m−3;ρ a ρa 为表观密度,kg·m−3。

堆积密度的测试方法为:将微电解填料在105 ℃的恒温干燥箱中烘干至衡重,自然冷却后,称量填料的质量,取一带玻璃片的广口瓶称其质量m1;注满水后测其质量m;然后向瓶中加入填料至与广口瓶瓶口平为止,称量此时质量m2。计算方法如式(2)所示:

ρ=m 2 m−m 1 ρ r ρ=m2m−m1ρr(2)

式中:ρ ρ 为堆积密度,kg·m−3;m2为装满填料和水的广口瓶的质量,kg;m为装满水的广口瓶的质量,kg;m1为广口瓶的质量,kg;ρ r ρr 为水的密度,kg·m−3。

表观密度的测试方法为:将微电解填料在105 ℃的恒温干燥箱中烘干至衡重,自然冷却后,称取质量为m的填料,装入盛有半瓶水的容量瓶内,振荡排除填料中的气泡,然后向容量瓶中加水至刻度线位置,称其质量m1,然后将水和填料倒出,干燥后再加水至刻度线位置,测量其质量m2,计算方法如式(3)所示:

ρ a =mm−m 1 +m 2 ρ r ρa=mm−m1+m2ρr(3)

式中:ρ a ρa 为表观密度,kg·m−3;m为填料的质量,kg;m1为装有一定量水和填料的容量瓶的质量,kg;m2为装有一定量水的容量瓶的质量,kg;ρ r ρr 为水的密度,kg·m−3。

2 实验过程与结果分析

2.1 C/O、还原时间、还原温度对高含碳金属化球团金属铁含量的影响

2.1.1 C/O对球团金属铁含量的影响

在生球团C/O为0.7、0.8、0.9、1.0、1.1,还原温度1 200~1 350 ℃,还原时间20 min的条件下,对球团进行还原实验,研究了不同温度下C/O对球团中金属铁含量的影响。

C/O对球团还原效果的影响见图1。可以看出,C/O对球团的还原有较大的影响。不同温度下,随着C/O比的增大,金属铁含量有明显的增大趋势。以1 300 ℃为例,随着C/O从0.7提高到1.1,金属铁则从36%提高到53.6%;碳含量是影响球团还原的重要因素,这与研究中当C/O大于1含碳球团才能获得高的金属化率相符。这是因为C/O越高,碳在球团中的体积比就越大,由于提高了碳和金属氧化物的接触面积,因此,加速了金属氧化物与碳之间的固-固还原反应。同时大量碳的存在促进了碳的气化反应的进行,提高了球团内CO的分压,保证了球团内部的还原气氛,从而增大了还原速率。C/O为1.0和1.1的球团的金属铁含量基本一样,也就是说C/O为1.0时还原剂碳的利用比较充分,再增加碳的含量,对球团中金属氧化物的还原促进作用并不明显。

图1 碳氧比对球团金属铁含量的影响

2.1.2 还原时间对球团中金属铁含量的影响

在生球团C/O为1.0,还原温度1 200~1 350 ℃,还原时间为3~21 min(间隔3 min)条件下,对球团进行还原实验,研究了不同温度下还原时间对球团中金属铁的影响。

还原时间对球团金属铁的影响见图2。可以看出,球团的金属铁含量随还原时间的增加而提高,以1 300 ℃为例,当还原18 min时,金属铁含量可达53.1%。在还原18~21 min时,金属铁含量基本趋于稳定值,继续延长还原时间,效果并不明显。

图2 还原时间对球团金属铁含量的影响

2.1.3 还原温度对球团中金属铁含量的影响

在生球团C/O为1.0,还原时间20 min,还原温度分别为1 200、1 250、1 300、1 350 ℃条件下,对球团进行还原实验,研究了还原温度对球团还原效果的影响。

图3 还原温度对球团金属铁含量的影响

还原温度对球团还原效果的影响见图3。可以看出,在1 200~1 350 ℃温度范围时,随着温度的升高,球团中金属铁含量增加很快,温度在1 200 ℃时,球团的金属铁含量仅为35.6%;温度提高到1 350 ℃时,球团的金属化率增加到了53.8%。在1 200、1 250和1 300 ℃,还原球团的外形都保持良好,1 350 ℃的还原球团的表面出现局部熔融现象,这是因为随着温度的升高,反应生成的FeO与SiO2等物质生产低熔点化合物,出现局部熔融形成渣相。随着渣相的流动,球团内部的孔隙被阻塞,同时矿粒也被渣相部分包裹。CO需经渣层才能与内部的金属化合物反应,这使得球团的还原动力学条件恶化,还原速度变慢,从而影响还原反应的进程。这也是该温度区域内金属铁含量变化不大的主要原因。同时因为渣相阻塞了球团中的孔隙,使得球团内部产生的气体不能克服阻力及时排出,气体处于积蓄状态,持续一段时间,积蓄的气体就会一次爆发,导致球团破裂。因此,还原温度并不是越高越好,在1 300 ℃,球团的金属铁含量能够达到良好的效果。

2.2 C/O、还原时间对高含碳金属化球团的强度和残碳含量的影响

本研究分析了1 300 ℃条件下C/O和还原时间对球团强度和残碳含量的影响,确定最优实验参数使得高含碳金属化球团性能满足微电解填料性能的要求。

2.2.1 C/O对球团强度的影响

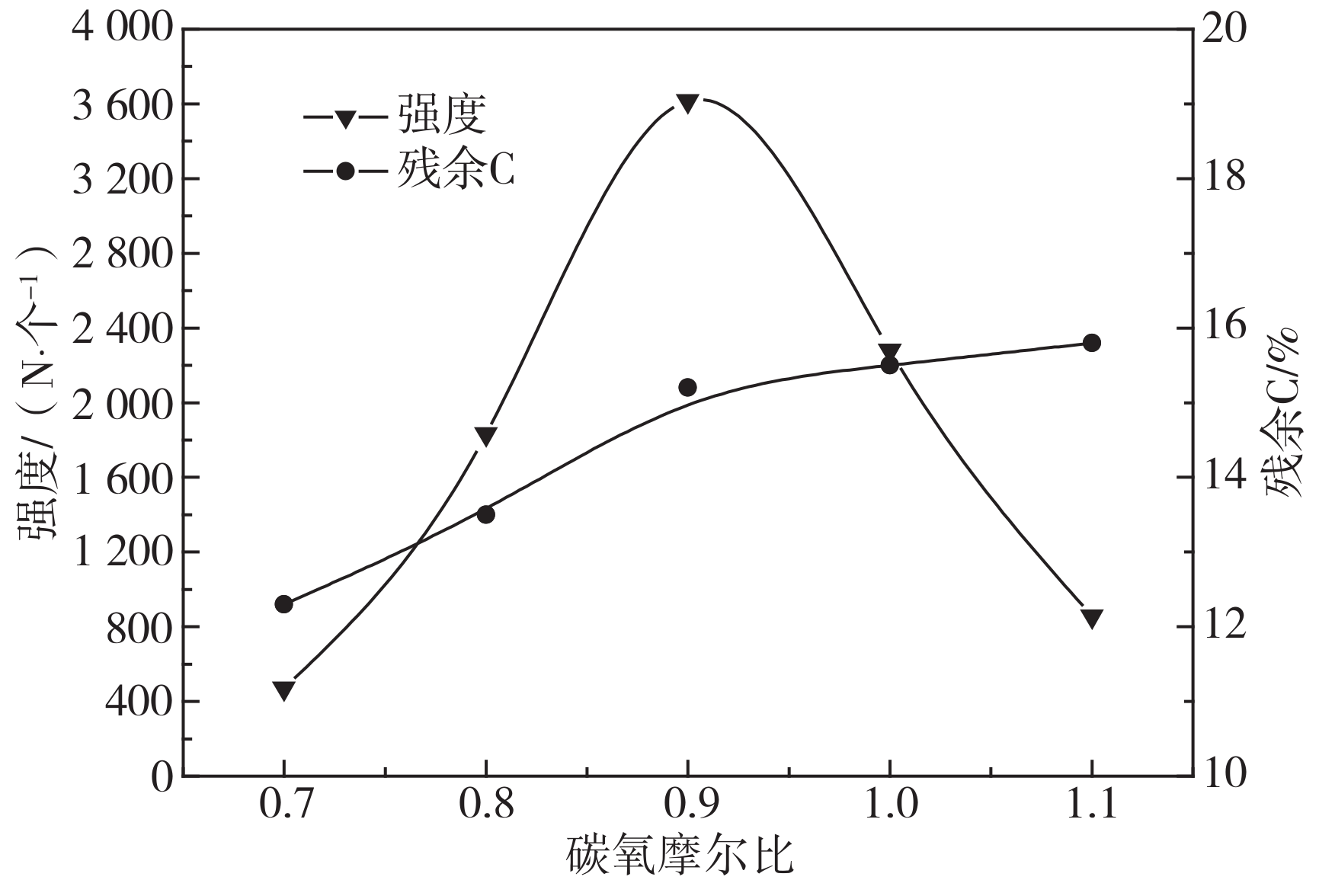

C/O对球团强度的影响见图4。实验所用的生球团C/O为0.7、0.8、0.9、1.0、1.1,还原温度1 300 ℃,还原时间20 min。

图4 碳氧摩尔比对球团强度的影响

从图4可以看出,C/O对球团的强度有较大的影响。随着C/O从0.7提高到1.1,球团强度均是先增高后降低。在C/O为0.9时,最大值达到3 615.9 N·个−1,这是球团中铁相的密集程度增加到最大和孔隙率降至最小的结果。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

随着C/O的增大,球团内部的还原气氛逐渐增强,金属铁不断增高,金属铁逐渐被还原出来,金属相数量逐渐增多,FeO的含量逐渐减少。由于金属氧化物的还原在球团中留下的孔隙增多,但金属铁及铁的氧化物大片连晶,对孔隙有填充作用,从整体上看孔隙率降低,球团强度增加。当C/O继续增加时,FeO的含量继续下降,然而球团中的残余C量却逐渐增多。C/O为1.0的金属化球团中虽然金属铁连晶更多更密,然而由于残余C的大量存在及脉石均匀分布在金属铁的周围,在球团冷凝固结时,成千上万的晶粒同时生成,它们互相排挤,各种矿物的膨胀系数又不相同,因而在晶粒之间产生内应力,使球团强度稍有降低,但是球团强度已达2 280 N·个−1,满足了微电解填料强度性质要求。同时,可以看出随着C/O的增加,球团中的残碳含量是逐渐增加的,在C/O为1.0时,残碳含量达到15.5%,满足微电解填料中碳含量的要求。

2.2.2 还原时间对球团强度和残碳含量的影响

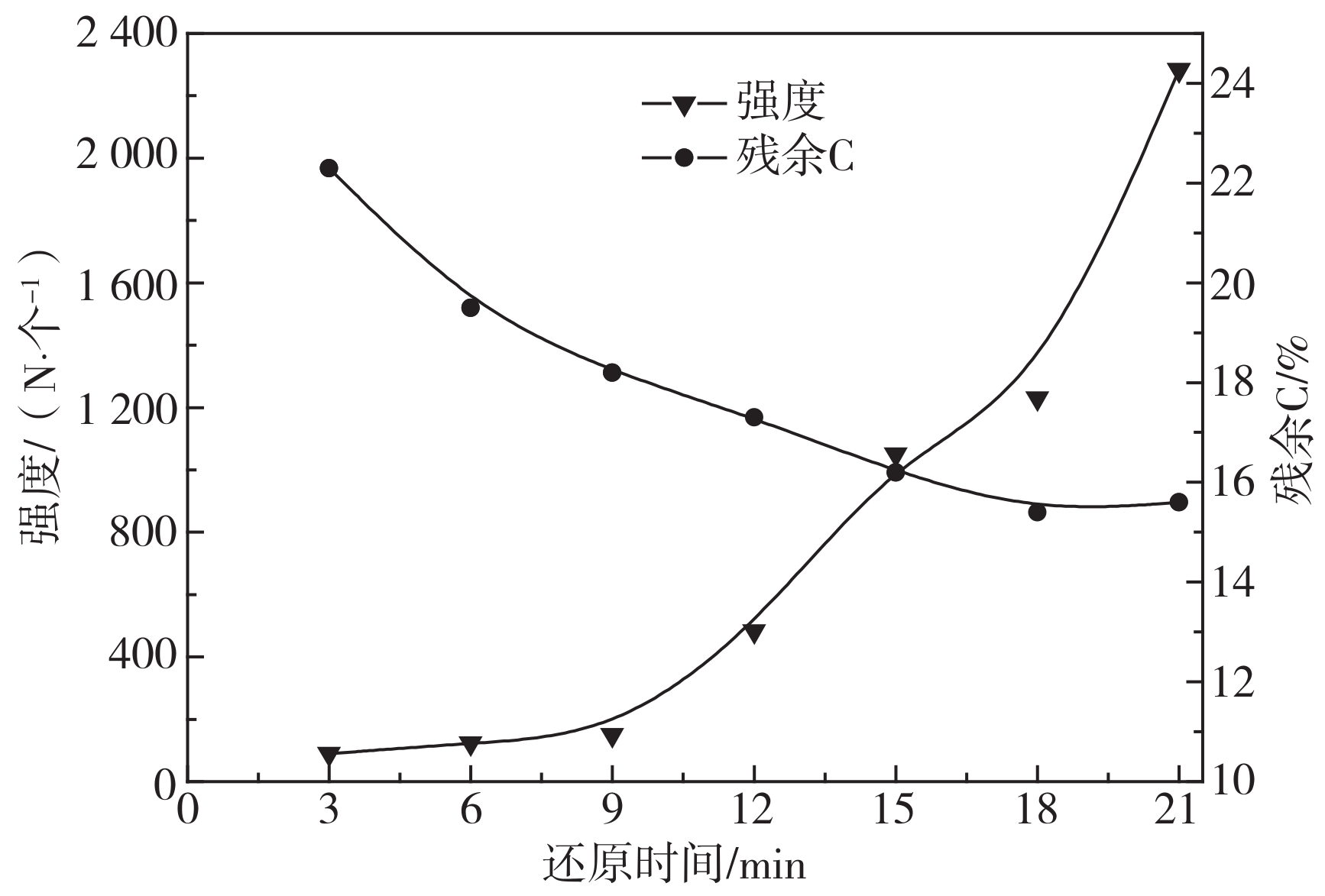

还原时间对球团抗压强度和残碳含量的影响见图5。实验所用的生球团C/O为1.0,温度1 300 ℃,还原时间为3~21 min(间隔3 min)。

图5 还原时间对球团强度的影响

从图5可以看出,1 300 ℃温度条件下,抗压强度在还原的最初10 min中内缓慢增加,之后强度迅速提高。球团中残余C量在最初的12 min迅速降低,之后降低缓慢,几乎趋于一个稳定值。随着还原时间的延长,还原越彻底,金属铁含量越高。在还原15~21 min时,球团的金属铁含量接近最大值,球团中铁相增多且密集程度增大;同时由于还原12~15 min时,球团的残余C量几乎降到最低点,减少了过剩C对球团强度的负面影响,所以使得球团强度在还原10 min后迅速增加。1 300 ℃下还原21 min时,球团强度可达2 283 N·个−1。

通过2.1和2.2分析可知,在1 300 ℃,C/O为1.0,还原时间20 min条件下制备的高含碳金属化球团的金属铁含量达到良好效果,球团的强度可达2 280 N·个−1,残碳含量达15.5%,为最佳制备工艺。

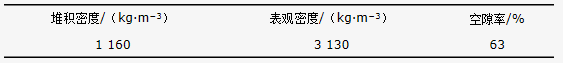

2.3 高含碳金属化球团空隙率及比表面积实验分析

分析了1 300 ℃条件下,C/O为1.0,还原时间20 min的高含碳金属化球团的空隙率和比表面积,球团的宏观物理性质如表2所示,比表面积如表3所示。

表2 球团的宏观物理性质

由表2可知,高含碳金属化球团具有较大的空隙率,可达63%,表明填料内部呈疏松多孔状态,与废水的接触面积变大;填料的表观密度为3 130 kg·m−3。填料堆积密度为1 160 kg·m−3,不易被压实板结,有利于曝气、反冲洗,可以预见其具有良好的抗板结能力,属新型投加式无板结微电解材料。

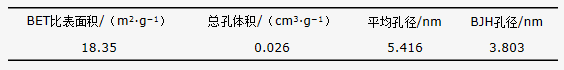

BET比表面积是指依据BET多分子层等温吸附方程测定出的固体物质的比表面积。从表3可以看出,微电解填料的BET比表面积达18.35 m2·g−1,平均孔径5.416 nm,填料为多孔微孔结构,比表面积较大。由研究[12]可知,比表面积越大,与废水的接触面积越大,反应越充分,废水的处理效果越好。

表3 BET和孔结构参数

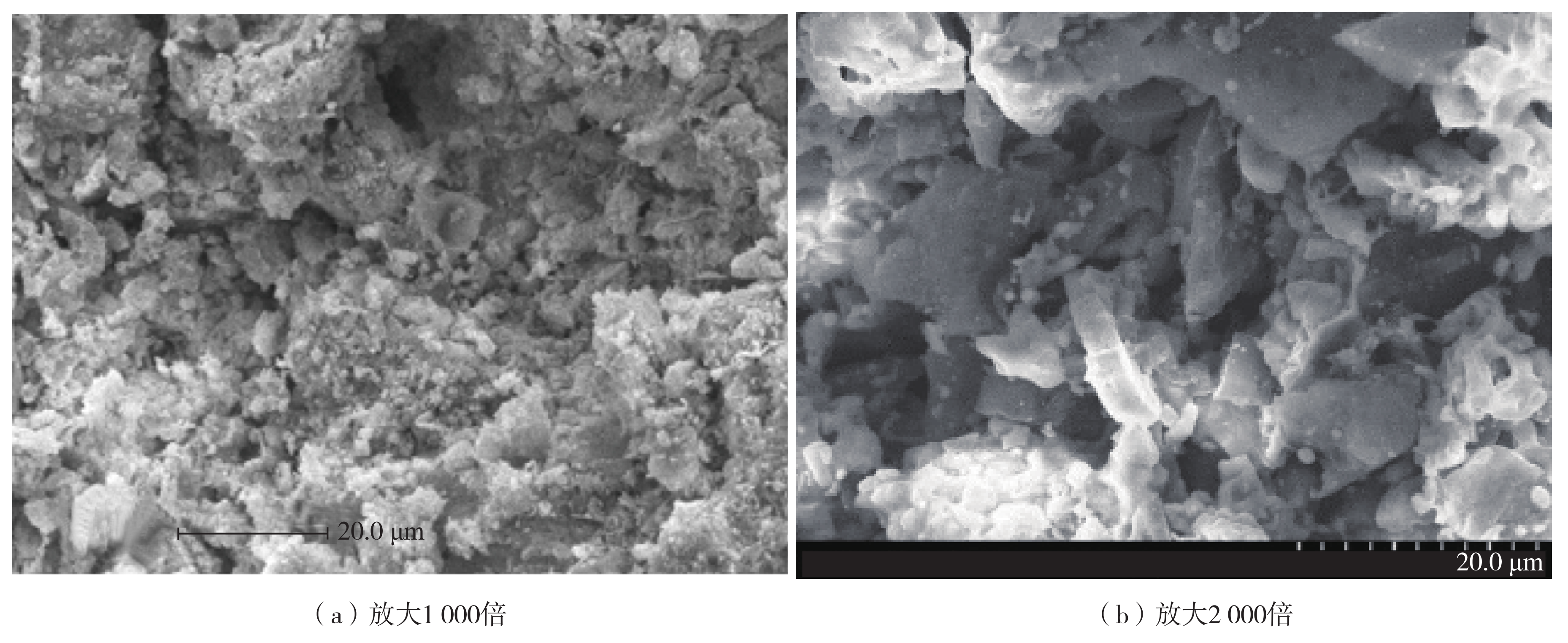

2.4 高含碳金属化球团表面形貌分析

采用扫描电镜对1 300 ℃条件下,C/O为1.0,还原时间20 min制备的高含碳金属化球团表面进行了扫描分析,放大倍数为1 000 倍和2 000 倍。由图6可知,填料的表面结构疏松多孔,废水在流经过程中,有利于填料与废水的充分接触混合,进而提高微电解反应效率,由图6可知填料内部结构并非致密结构,内部结构呈现小球状,相对之间存在较大的孔隙,使其填料有较大的吸水率。

图6 球团的表面形貌

3 焦化废水处理效果实验

实验对在1 300 ℃,C/O为1.0,还原时间20 min条件下制备的高含碳金属化球团与传统微电解填料的焦化废水处理效果进行了比较分析。废水为某焦化厂的焦化废水,工艺为原水微电解(120 min)+Fenton(H2O2比例1‰)催化氧化,反应器中焦化废水量为3 L,填料的配加量为2.5 kg。初始pH调整到3.0,曝气时间60 min,取上清液进行测定。处理效果如表4所示。由表4可知,高含碳金属化球团对焦化废水的处理效果明显优于传统微电解填料,COD去除率可达63%,B/C值明显提高,提高了废水的可生化性。

表4 焦化废水处理效果

4 结论

1)利用冶金废弃粉尘在1 300 ℃,C/O为1.0,还原时间20 min条件下制备的微电解填料的金属铁含量可达53.6%,强度可达2 280 N·个−1,残碳含量达15.5%,为最佳制备工艺。

2)在1 300 ℃,C/O为1.0,还原时间20 min制备微电解填料,表观密度为3 130 kg·m−3,堆积密度为1 160 kg·m−3,空隙率达63%,比表面积达18.35 m2·g−1,表面结构疏松多孔,不易板结。对焦化废水的处理效果明显好于传统微电解填料,COD去除率可达63%,B/C值明显提高,提高了废水的可生化性。(来源:环境工程学报 作者:杨慧贤)