水体质量差、水量大等是燃煤电厂脱硫废水处置阶段的常见问题。当下国内常用的脱硫飞鼠处理主要是采用化学与机械方法分离重金属与其他科沉淀物质,中和、絮凝、沉淀和过滤等均是常规处理步骤。在生产实践中,因为脱硫飞鼠IDE设备装置运维要求较高,容易出现设备管道堵塞的现实问题,以致脱硫废水处理系统的投运率长期未见提升。历经处理后的废水内依然滞留着氯离子、盐及微量金属等含量偏高的现实问题,不能直接将其排放到自然水体内,回收后可被用于电厂内煤场、灰场喷洒等领域中,但因受场地距离、喷洒用量等条件的约束,真实的回收利用率整体偏低。本文基于废水零排放的背景下,提出了一种固定化脱硫废水的处理工艺,对技术要点作出较详细探究。

1、课题研究背景

既往有大量生产实践表明,石灰石-石膏湿法脱硫郭明义运行流程稳定,对煤种表现出较强适应性,技术相对成熟,脱硫效率在95.0%之上,为当下国内燃煤电厂应用较为普遍的一类脱硫技术。在该项工艺执行阶段,始源于燃煤、石灰石及工业用水内的Cl-持续聚集,Cl-含量高的工况下会加速金属材质腐蚀工程,对石灰石溶解形成抑制作用,造成石膏质量跌落。为确保脱硫系统常态化运作,理应使循环浆液内氯离子浓度<20000mg/L,这就预示着需要定时将定量脱硫废水排放至外界。在主客观因素的作用下,脱硫废水的性质主要有:

1)当pH处于4.0~6.5区间内,呈现为弱酸性;

2)内含大量SS、SO42-、Cl-、TDS,可能高达60000mg/L;

3)Hg、Cr、Pb等重金属元素含量明显高于排放标准;

4)COD与钙镁硬度值均处于较高水平。

2、脱硫废水零排放的工艺路线

2.1 预浓缩

脱硫废水内盐含量偏高,采用反渗透系统预处理废水,能够进行脱盐,发挥浓缩的作用。反渗透是一种把压力差设为推动力,经由溶液内将溶剂分离出的膜分离方法。实践中若能应用海水反渗透技术(SWRO)行脱盐处理,通常回收率能达到40.0%左右,历经软化处理后的脱硫废水回收率有所提升。

2.2 浓缩

2.2.1 蒸发技术

目前该项技术在零排放系统内有较广泛应用,操作阶段会损耗大量热能,高温位的整齐转向低温位,故而低温位的再蒸发利用情况影响着蒸发技术的经济性。

2.2.2 正渗透技术

正渗透系统多被用于浓盐水的浓缩工艺中,采用半透膜,基于两侧渗透压原理进行。因为其具有低压工作属性,因而使半透膜不可逆性的污染与结垢倾向更低于高压反渗透技术,系统运行过程更具安全性。

2.2.3 结晶工艺

当前,朱亚采用强制循环结晶系统处理废水。蒸汽聚集于闪蒸罐中,被整合至结晶器蒸汽压缩机,结晶器形成的蒸汽经蒸汽机后被压缩和升温,而后进入换热器的壳程并被冷凝,能够为浓盐浆的蒸发过程提供动力支撑。生产实践中,当浓盐浆持续浓缩,当其浓度抵达饱和水平时,便持续会有盐分析出。

2.3 烟道喷雾

该种工艺是于烟道中对废水行喷雾蒸发处理的一种方法。具体是采用适宜的喷射方法把脱硫废水雾化喷进电除尘器前置的烟道中,在高温烟气热量的作用下使废水完全蒸发气化,废水内的悬浮物和可溶性被固定并转型为微小颗粒,伴随烟气被整合到电除尘器,而后被电极捕获采集,进而达到剔除污染物的目的,实现污水的零排放。

3、水泥固定脱硫废水技术

3.1 水泥固化阶段的氯离子

水泥固定化废水脱硫技术应用阶段,脱硫废水内Cl-及重金属离子是处理的重难点。有研究指出,固化体的As5+、Cd2+、Hg2+浸出率为10.0~32.0%,强少许FeSO4添加至混合物体系内有益于提升重金属离子的固定成效。而固化脱硫废水内氯离子有高前移性,当下对其研究还不多。针对的CI-固定,近些年水泥行业已有一定研究,主要认为其在水泥体系内主要依托于如下三种形式存在:

3.1.1 化学结合氯

水泥水化时形成的产物铝酸三钙相(C3A)和Cl-反应生成3CaO•Al2O3•CaCl2•10H2O,业内也将其叫做费氏盐。铁铝酸四钙(C4AF)同样是水泥的水化产物之一,其在固定Cl-方面也表现出一定效能,反应产物为3CaO•Fe2O3•CaCl2•10H2O,但其固定Cl的能力不强。

3.1.2 物理吸附氯

Cl-被吸附至水泥水化产物硅酸钙凝胶(C—S—H)内,既往有研究人员基于漫散双电层理论去阐释物理吸附过程,于固液界面形成双电层,紧密层在内,漫散层在外。针对外来离子双电层会形成排斥作用,两电层间也存在着排斥作用。扩散后的部分Cl-被整合至紧密层或漫散层,另一部分以游离形式促成了新的双电层。不仅对Cl-进一步扩散过程形成阻止作用散,也强化了游离Cl-的相对稳定性。但以上这种物理吸附能力发挥程度受到一定限制,实践中需对空隙结构进行细化处理,进而尾号的维持物理吸附的持续性、有效性。

3.1.3 游离态Cl-

针对孔隙液内存留的游离态Cl-,现已证实其对固化效果形成的影响最大。当Cl-总量一定时,伴随游离态Cl-数量减少过程,水泥体系的固化能力有被强化的趋势。

3.2 不同游离态Cl-浓度高盐水对固化体性能形成的影响

以现有实验研究为基础,对水泥、粉煤灰、高盐水与河砂四种构成材料配比不同时进行了单变量因素实验,并依照结果设计进行了四因素、四水平的16组正交试验,得出最佳配合比是水泥∶粉煤灰∶高盐水∶砂石=0.97∶0.17∶0.60∶0.98。

维持固化体最佳配合比不变,调整高盐水内Cl-浓度,分别是30000mg/L、40000mg/L、50000mg/L~100000mg/L,对应编号是L3、L4、……L10。并设置了空白组(L0),采用去离子水掺和其他材料制得的固化体。分别检测不同条件下各组固化体于不同龄期下的抗压强度以及和的结合能力Cl-。

3.2.1 对固化体抗压强度形成的影响

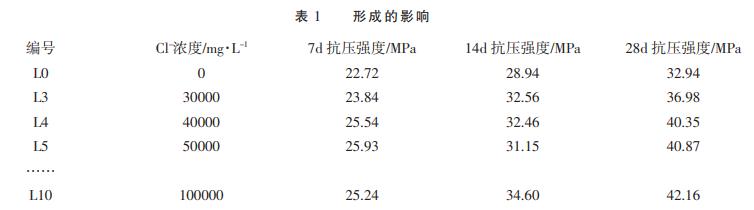

当养护到规定的7、14、28d龄期时,检测各组固化体的抗压强度(见表1)。

基于抗压强度值勾画出不同Cl-浓度对对固化体抗压强度影响的趋势图,整体分析后,发现伴随CI-浓度提升过程,固化体抗压强度整体并没有呈现出连续增加的趋势,于14d龄期内,抗压强度维持总体增长,伴随浓度持续增加过程,固化体抗压强度变化幅度见效。一方面,Cl-和水泥内C3A反应生成费氏盐,对水泥材料空隙起到填充作用,提高了浆体的致密度。另一方面C—S—H凝胶吸附部分Cl-,增加其分散度,促进水化反应推进过程。以上这种化学结合与物理吸附对增强固化体抗压强度是有一定限度的,伴随Cl-浓度提升,水化速度加快,会引起固化体内空隙结构不匀称,影像其固化抗压强度。研究发现,当Cl-浓度达到70000mg/L时,抗压强度性能最佳。

3.2.2 对固化体结合Cl-能力形成的影响

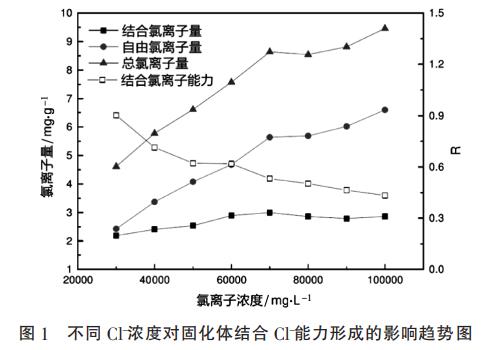

当固化体养护到28g龄期时,检测各组固化体对的Cl-结合能力,勾画出图1所属的趋势图。

分析图1后,不难发现伴随Cl-浓度上升过程,固化体内的自有氯及总氯离子量有增加,且呈现出线性增长趋势。当固化体结合Cl-在30000~6000mg/L时,伴随Cl-浓度增大而增长,而后减少,Cl-浓度7000mg/L时,28d龄期结合Cl-量抵达峰值。

3.2.3 对固化体浸出率形成的影响

固化体养护28d后,于去离子水内持续浸泡4周,检测其浸出率,分析不同Cl-浓度高盐水对固化体浸出率影响情况。发现伴随Cl-浓度增加,固化体浸出率有整体跌落趋势,各组固化体浸出率均<16.0%,最低为10.7%,提示水泥固化效果较好,多数Cl-被固定于固化体内,浸出的Cl-是表明氯盐及接近固化体的薄层内没有固定的游离态Cl-,处于固化体深层的Cl-,因受浆体内致密结构的约束,浸出困难。

4、结束语

近些年,国家环保政策持续推进,脱硫废水的零排放处理逐渐成为相关领域中的研究焦点。本文阐述了脱硫废水的形成背景与所属性质,脱硫废水零排放处理技术的主要工艺构成。水泥固定化脱硫废水处理技术整合了低温烟气蒸发浓缩与稳定化技术优势,迎合了废水零排放发展趋向。不同Cl-浓度对固化体抗压强度、固化体结合Cl-能力及固化体浸出率均形成一定影响,在实践中药多加考虑,有针对性的作出控制,进而最大限度的优化脱硫废水处理效果。(来源:广东省能源集团有限公司珠海电厂)