申请日2017.07.04

公开(公告)日2017.10.27

IPC分类号B01D50/00; B01D53/75; B01D53/79; B01D53/40; B01D53/86; B01D53/44; B01D53/18; B01D53/28; B01D53/06; C02F11/10

摘要

一种生物污泥热解合成气的除臭与提纯处理系统,包括依次连接的旋流板水淋塔模块、喷雾反应除酸塔模块、太阳能‑转轮除湿模块、污泥基活性炭吸附模块和脉冲袋式除尘器模块;旋流板水淋塔模块包括热解尾气入口、旋流板、填料层、循环水泵、补水口、第一沉淀池、清水喷头、第一丝网除雾器和污泥出口;喷雾反应除酸塔模块包括旋流器、雾化器、两级填料层、计量循环泵、第二沉淀池、补液管和第二丝网除雾器;污泥基活性炭转轮吸附模块由太阳能集热器、电加热器、污泥基活性炭转轮、光催化废气处理装置等组成。本发明结构合理、能将热解尾气中的恶臭气体控制在国家标准范围以内、并且对热解合成气进行净化提纯,提升合成气燃气品质。

摘要附图

权利要求书

1.一种生物污泥热解合成气的除臭与提纯处理系统,其特征在于:包括依次连接的旋流板水淋塔模块、喷雾反应除酸塔模块、太阳能-转轮除湿模块、污泥基活性炭转轮吸附模块和脉冲袋式除尘器模块;

所述旋流板水淋塔模块包括热解尾气入口、旋流板、填料层、循环水泵、补水口、第一沉淀池、清水喷头、第一丝网除雾器和污泥出口;所述旋流板、填料层、清水喷头和第一丝网除雾器自下而上布置在塔内,所述热解尾气入口位于所述旋流板的下方;所述热解尾气入口用于将气体导流入水淋室,所述旋流板是将热解尾气在水淋室内通过加速和旋流,与从塔顶经液体喷头喷淋到填料上并沿填料表面流下的小液滴在填料表面上密切接触进行传质;塔底设有沉淀池,污水进入第一沉淀池进行沉淀,沉淀分层后的上层清液回收循环利用;下层污泥通过沉淀池污泥出口排出;

所述喷雾反应除酸塔模块包括旋流器、雾化器、两级填料层、计量循环泵、第二沉淀池、补液管和第二丝网除雾器,两级填料层、雾化器和旋流器自下而上布置在塔内,所述旋流器使得热解气体在除酸塔内加速和旋流;塔内下流液体进入第二沉淀池进行沉淀,当塔内氢氧化钙溶液不足时,通过补液管进行补液;下层沉淀污泥通过沉淀池污泥出口排出;

所述太阳能-转轮除湿模块包括太阳能集热器、电加热器、除湿转轮和空气输送管道,太阳能集热器与电加热器联合运行加热空气,除湿转轮的除湿剂是由硅胶干燥剂以及氯化物干燥材料掺混而成的复合除湿剂;

所述脉冲袋式除尘器模块包括外滤式袋、滤袋框架、空气炮清堵装置、卸灰阀、灰斗和螺旋输送机,所述滤袋框架支撑外滤式袋并固定在箱体中,所述空气炮清堵装置采用脉冲跳跃式清灰,所述卸灰阀用于实现卸灰,所述螺旋输送机用于运输灰;

所述污泥基活性炭转轮吸附模块和脉冲袋式除尘器模块之间、所述脉冲袋式除尘器模块与储气罐之间均设有引风机。

2.如权利要求1所述的生物污泥热解合成气的除臭与提纯处理系统,其特征在于:所述旋流板水淋塔模块中,清水喷头将清水通过循环水泵加压喷射,喷淋到下层填料上,与热解尾气呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质;当塔内清水不足时,通过补水口进行补水。

3.如权利要求1或2所述的生物污泥热解合成气的除臭与提纯处理系统,其特征在于:所述旋流板水淋塔模块和喷雾反应除酸塔模块中,第一丝网除雾器和第二丝网除雾器用φ0.10~φ0.28mm金属丝采用经纬方式编织成丝网,再将编织的丝网压成的波纹,用于除去>3μm的液滴及固体颗粒,穿过丝网除雾器的气流速度选定在3.5-5.5m/s。

4.如权利要求1或2所述的生物污泥热解合成气的除臭与提纯处理系统,其特征在于:所述喷雾反应除酸塔模块中,所述两级填料层分上下两段,填充优质PP材料多面空心球;塔顶设置多层立体网喷淋塔,塔形为圆筒形结构形式,塔身采用防腐材料,塔顶设置多层立体防腐蚀耐高温网,安装雾化喷头,连接供溶液管;计量循环泵把饱和氢氧化钙溶液加压与压缩空气混合,从反应塔顶通过叠螺式分布的雾化器把碱液雾化成70一200um的雾滴,与热解气顺流反应。

5.如权利要求1或2所述的生物污泥热解合成气的除臭与提纯处理系统,其特征在于:所述污泥基活性炭转轮吸附模块中,ZnCI活化法制备污泥基活性炭,制备条件为热解温度500℃、热解时间30min、活化剂浓度1mol/L,制得活性炭的孔隙结构是以中孔和大孔为主,平均孔径为2.45nm;当污泥基活性炭吸附饱和后,转轴进行转动,向饱和区通入热空气进行热脱附;收集热脱附气体,再经过UV紫外线光催化氧化后排放进入大气;光催化是利用TiO2作为催化剂的光催化过程,反应条件温和,光解迅速,产物为CO2和H2O。

6.如权利要求1或2所述的生物污泥热解合成气的除臭与提纯处理系统,其特征在于:所述脉冲袋式除尘器模块中,脉冲袋式除尘器的滤料选用梯度滤料,其结构为:PPS基层+PTFE基布+PPS基层+超细PPS面层,同时滤袋增加针孔涂封防渗漏处理,过滤热解气中的固体颗粒物。

说明书

生物污泥热解合成气的除臭与提纯处理系统

技术领域

本发明涉及一种生物污泥热解制取的合成燃气除臭与提纯净化处理系统,具体涉及多种方法的复合进行污泥热解气的高效除去酸性气体、除臭、干燥、去除杂质和其它污染物的净化方案。

背景技术

污泥热解技术是通过无氧加热干燥污泥至一定温度(<500℃),由热分解作用使污泥转化为油、水、不凝性气体(NGC)和炭4种副产品,这样不仅可以减少二噁英的产生,且污泥中大部分重金属被固定在残渣中,而且三相副产物可回收再利用,具有较高的利用价值。

从众多研究者对污泥热解的研究中,可以看出污泥热解具有相当多的优点。污泥热解过程,产生的高温热解气经过三级冷却形成液态油,去除液态油之后的尾气,温度降至50~70℃气体主要成分包括CO2,CO,H2,O2和CxHy等,其合成气热值较高,可直接转化为气体燃料及燃料添加剂等,用途广泛、廉价清洁,是实现绿色化工、合成液体燃料的基础。但是,污泥热解制取合成气也存在一些缺点,尤其是湿污泥(污水厂机械脱水后且未经过干化的污泥)干化热解过程产生的气体气味臭,污染环境,作为气体燃料燃烧时也会产生一定有害成分(酸性气体、焦油等)。因此需要对污泥热解尾气进行除臭、净化提纯处理。

污泥热解初始阶段尾气恶臭问题严重,这主要是由于热解产生的乙硫醇、硫化碳、NH3,H2S和甲硫醇等恶臭组分。目前污泥干化热解恶臭尾气处理技术有燃烧法、洗净法、吸收法、脱臭剂法、生物脱臭法等。

现有这些处理工艺均有不同程度的弊端。直接燃烧或催化燃烧工艺不但造成浪费,且运行成本较高,同时造成热污染。分子筛吸附回收工艺,目前多用于石化行业,且吸附回收后的较低浓度仍然排放到大气环境,没有从根本上解决问题。有机溶剂吸收加热再生工艺,技术上仍不成熟,适合的有机溶剂不多,且容量有限,加热再生工艺复杂,安全隐患多,运行成本高,得不到大面积普及。

物理和化学法处理存在投资大、操作复杂、运行成本高、易产生二次污染等问题。生物除臭法是利用微生物的代谢活动将恶臭组分转变为简单的无臭物质或微生物细胞,主要有生物吸收、生物过滤和生物滴滤三种生物除臭方式。生物除臭技术存在着启动时间长(除臭菌群的生长周期一般在一个月以上)、占地面积大(气体停留时间在30-60s左右)、抗冲击能力低等问题。

在污泥热解制取合成气过程中会有焦油生成,焦油的存在不仅降低了合成气的品质,而且焦油易冷凝,结合水和炭粒等,造成设备管道的堵塞、腐蚀,对设备的稳定安全运行带来影响;焦油很难完全燃烧,形成的炭黑颗粒等会损坏如内燃机、燃气轮机等后续以产气为原料的设备;此外,焦油是一种成分及其复杂的混合物,组分多达200多种,其中一些组分的致癌性会给人类健康及环境带来危害,因此需要对污泥热解合成气进行净化提纯处理。

如何解决污泥热解过程尾气恶臭、合成气焦油等杂质成分高的难题,使得污泥热解技术得到大范围推广应用,成为急需解决的问题。

发明内容

为了克服已有污泥热解过程的尾气恶臭、合成气杂质成分高、适用性较差的不足,本发明提供了一种结构合理、能将热解尾气中的恶臭气体控制在国家标准范围以内、并且对热解合成气进行净化提纯,提升合成气燃气品质的生物污泥热解合成气的除臭与提纯处理系统,同时具有降温、除尘、与除臭作用,又可净化合成气,提高合成气热值。

本发明解决其技术问题所采用的技术方案是:

一种生物污泥热解合成气的除臭与提纯处理系统,包括依次连接的旋流板水淋塔模块、喷雾反应除酸塔模块、太阳能-转轮除湿模块、污泥基活性炭转轮吸附模块和脉冲袋式除尘器模块;

所述旋流板水淋塔模块包括热解尾气入口、旋流板、填料层、循环水泵、补水口、第一沉淀池、清水喷头、第一丝网除雾器和污泥出口;所述旋流板、填料层、清水喷头和第一丝网除雾器自下而上布置在塔内,所述热解尾气入口位于所述旋流板的下方;所述热解尾气入口用于将气体导流入水淋室,所述旋流板是将热解尾气在水淋室内通过加速和旋流,与从塔顶经液体喷头喷淋到填料上并沿填料表面流下的小液滴在填料表面上密切接触进行传质;塔底设有沉淀池,污水进入第一沉淀池进行沉淀,沉淀分层后的上层清液回收循环利用;下层污泥通过沉淀池污泥出口排出;

所述喷雾反应除酸塔模块包括旋流器、雾化器、两级填料层、计量循环泵、第二沉淀池、补液管和第二丝网除雾器,两级填料层、雾化器和旋流器自下而上布置在塔内,所述旋流器使得热解气体在除酸塔内加速和旋流;塔内下流液体进入第二沉淀池进行沉淀,当塔内氢氧化钙溶液不足时,通过补液管进行补液;下层沉淀污泥通过沉淀池污泥出口排出;

所述太阳能-转轮除湿模块包括太阳能集热器、电加热器、除湿转轮和空气输送管道,太阳能集热器与电加热器联合运行加热空气,除湿转轮的除湿剂是由硅胶干燥剂以及氯化物干燥材料掺混而成的复合除湿剂;

所述脉冲袋式除尘器模块包括外滤式袋、滤袋框架、空气炮清堵装置、卸灰阀、灰斗和螺旋输送机,所述滤袋框架支撑外滤式袋并固定在箱体中,所述空气炮清堵装置采用脉冲跳跃式清灰,所述卸灰阀用于实现卸灰,所述螺旋输送机用于运输灰;

所述污泥基活性炭转轮吸附模块和脉冲袋式除尘器模块之间、所述脉冲袋式除尘器模块与储气罐之间均设有引风机。

进一步,所述旋流板水淋塔模块中,清水喷头将清水通过循环水泵加压喷射,喷淋到下层填料上,与热解尾气呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质;当塔内清水不足时,通过补水口进行补水。

再进一步,所述旋流板水淋塔模块和喷雾反应除酸塔模块中,第一丝网除雾器和第一丝网除雾器用金属丝采用经纬方式编织成丝网,再将编织的丝网压成的波纹,用于除去>3μm的液滴及固体颗粒,穿过丝网除雾器的气流速度选定在3.5-5.5m/s。

更进一步,所述喷雾反应除酸塔模块中,所述两级填料层分上下两段,填充优质PP材料多面空心球;塔顶设置多层立体网喷淋塔,塔形为圆筒形结构形式,塔身采用防腐材料,塔顶设置多层立体防腐蚀耐温网,安装雾化喷头,连接供溶液管;计量循环泵把饱和氢氧化钙溶液加压与压缩空气混合,从反应塔顶通过叠螺式分布的雾化器把碱液雾化成70一200um的雾滴,与热解气顺流反应。

所述污泥基活性炭转轮吸附模块中,ZnCI活化法制备污泥基活性炭,制备条件为热解温度500℃、热解时间30min、活化剂浓度1mol/L,制得活性炭的孔隙结构是以中孔和大孔为主,平均孔径为2.45nm;当污泥基活性炭吸附饱和后,转轴进行转动,向饱和区通入热空气进行热脱附;收集热脱附气体,再经过UV紫外线光催化氧化后排放进入大气;光催化是利用TiO2作为催化剂的光催化过程,反应条件温和,光解迅速,产物为CO2和H2O。

所述脉冲袋式除尘器模块中,脉冲袋式除尘器的滤料选用梯度滤料,其结构为:PPS基层+PTFE(聚四氟乙烯)基布+PPS基层+超细PPS面层,同时滤袋增加针孔涂封防渗漏处理,过滤热解气中的固体颗粒物。

本发明的有益效果主要表现在:

1、本发明采用旋流板水淋塔模块提高除尘和除去水溶性物质的效率,其可靠性高,利用旋流板减少除臭设备所带来的压降阻力,通过旋流气动装置的设置,使热解气体在同样高度的筒体内旋转次数增加、通过的路径增长,气相紊动剧烈,污泥热解气体与小液滴在时间和空间上得到充分的碰撞、接触、溶解、吸收。

2、采用ZnCl2活化法制备污泥基活性炭,其孔隙结构是以中孔和大孔为主,可以有效吸附臭味和有毒有害气体,同时实现资源的合理化利用,降低运输和后期处理的成本。污泥基活性炭转轮吸附箱利用太阳能集热器、电加热器和光催化废气处理设备联合工作,通过污泥基活性炭热脱附和废气光催化分解可实现连续吸附工作且臭气无害化排放等优点。

3、太阳能-转轮除湿系统是利用太阳能加热空气干燥除湿剂提高能量的利用率。由硅胶干燥剂以及氯化物干燥材料掺混而成的复合除湿剂,具有吸湿效率高,再生过程简单快速、稳定性高,且可连续进行除湿工作等优点,有利于提升除湿机的效率。

4、脉冲袋式除尘器的滤料选用梯度滤料,其结构为:PPS基层+PTFE(聚四氟乙烯)基布+PPS基层+超细PPS面层,过滤热解气中的固体颗粒物可以实现污泥热解气的超净化。空气炮清堵装置采用脉冲跳跃式清灰,可有效防止粉尘的二次夹带。

附图说明

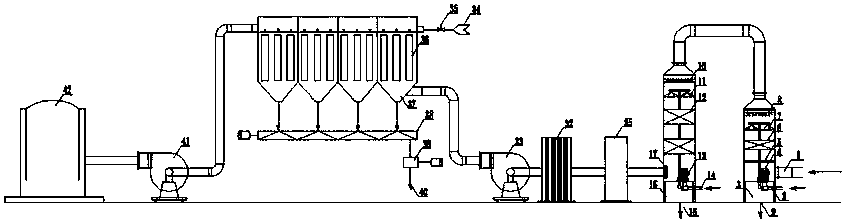

图1是生物污泥热解合成气的除臭与提纯系统的示意图。

其中,1、热解尾气入口;2、补水口;3、沉淀池;4、循环水泵;5、旋流板;6、填料层;7、清水喷头;8、丝网除雾器;9、热解尾气出口;10、旋流器;11、雾化器;12、两级填料层;13、计量循环泵;14、补液口;15、溶液池;16、热解尾气出口;17、丝网除雾器;25、太阳能-转轮除湿模块;32、污泥基活性炭转轮吸附及光催化模块;33、一级引风机;34、压缩空气;35、电子控制器;36、外滤式袋;37、灰斗;38、螺旋输送机;39、卸灰阀;40、飞灰集中处理;41、二级引风机;42、储气罐。

图2是太阳能-转轮除湿器的示意图。

其中,18、热解尾气入口;19、除湿转轮;20、热解尾气出口;21、空气入口;22、太阳能集热器;23、电加热器;24、空气出口。

图3是污泥基活性炭转轮吸附箱的示意图。

其中,21、空气入口;22、太阳能集热器;23、电加热器;24、空气出口;26、热解尾气入口;27、污泥基活性炭转轮;28、热解尾气出口;29、热脱附废气入口;30、光催化废气设备;31、光催化分解气出口。