申请日2017.04.24

公开(公告)日2017.08.08

IPC分类号C02F9/14; C10B45/02; C10K1/16; C02F101/10; C02F101/16; C02F101/18; C02F101/34; C02F103/34

摘要

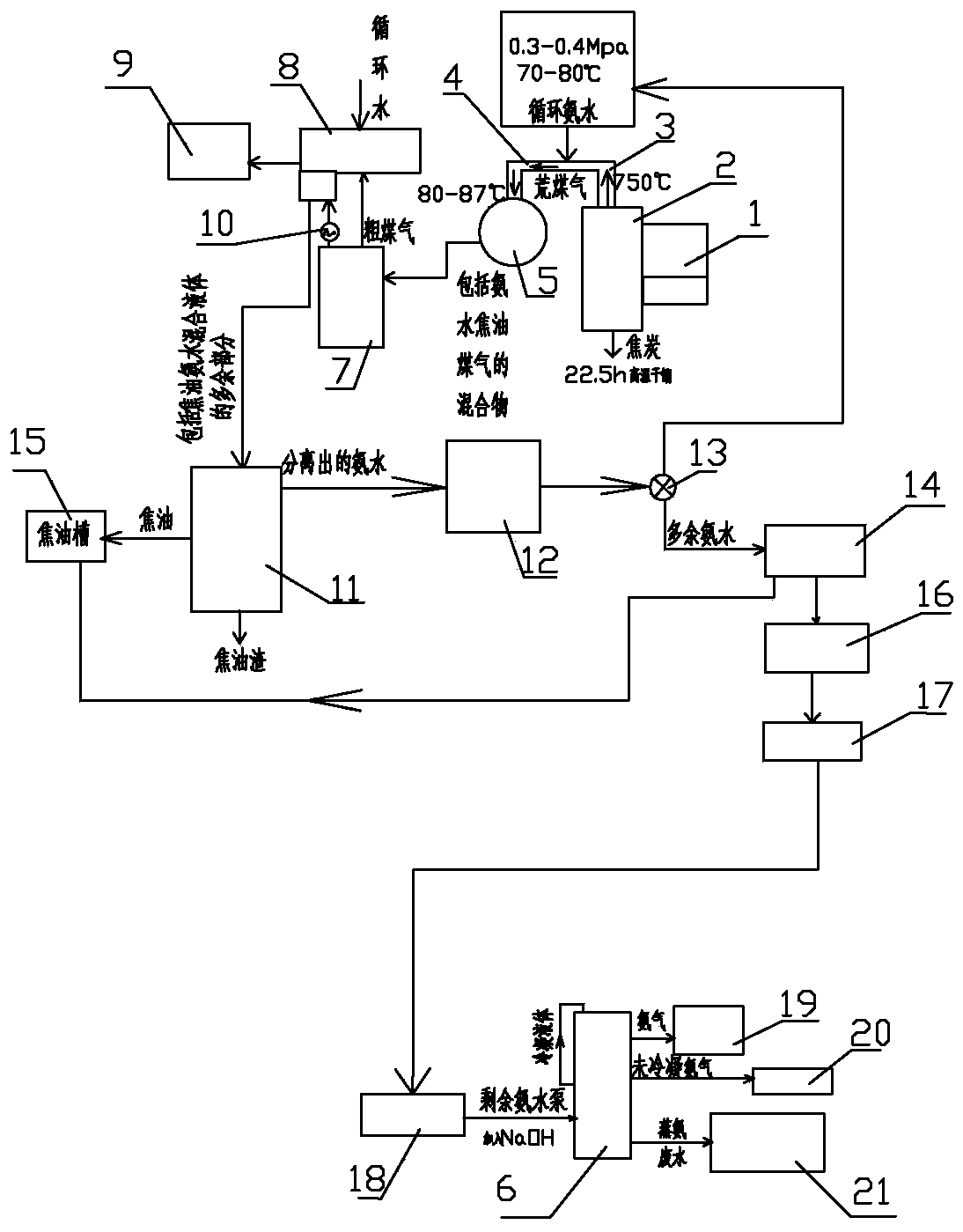

本发明公开了一种基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,包括捣固煤饼工序、焦炉干馏工序、蒸氨工序;其特征在于:捣固煤饼的高度为5005—5155mm,比炭化室全高低350mm—500mm;在桥管的中部加入循环氨水;通过气液分离器,使煤气与包括氨水、焦油的混合液体分离;通过机械化氨水澄清槽使氨水澄清,多余氨水输入气浮除油机,对多余氨水中的附含焦油进一步去除;采用蒸氨系统对制取的剩余氨水送入蒸氨塔。该方法,由于从捣固煤饼开始治理,并首先气液分离、再多级氨水与焦油分离,致使蒸氨废水有害成分显著降低,为生化处理创造了条件,降低了生化处理成本。

权利要求书

1.基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,包括捣固煤饼工序、焦炉干馏工序、蒸氨工序;捣固煤饼工序采用捣固煤饼车(1);荒煤气从焦炉的顶部依次流入上升管(3)、桥管(4)至集气管(5);焦炉(2)的侧门设有捣固煤饼车(1);所述的蒸氨工序,采用蒸氨系统进行,蒸氨工序中,剩余氨水经过氨水换热后的温度控制在92—96℃,蒸氨塔(6)顶温度控制在98—102℃,蒸氨塔(6)底温度控制在103—108℃,氢氧化钠溶液浓度为32%,蒸氨工序中产生的蒸氨废水含氨氮量为0.13g/L;其特征在于:该方法通过以下步骤实施:

(一)、捣固煤饼:捣固煤饼车(1)采用24锤固定捣固机,控制捣固煤饼的高度为5005—5155mm,比炭化室全高低350mm—500mm,煤饼(干煤)的密度为1.01—1.03t/m3;

(二)、焦炉干馏工序:捣固煤饼车(1)的出口对准焦炉(2)的侧门,将步骤(一)中成型的捣固煤饼送入焦炉(2)的炭化室,进行高温干馏,干馏22-23小时,焦饼中心温度控制为1000±50℃,750±50℃的荒煤气从焦炉(2)的顶部依次流入上升管(3)、桥管(4)至集气管(5);其中,在桥管(4)的中部加入循环氨水,循环氨水的温度为70—80℃,压力为0.3—0.4Mpa,使荒煤气冷却至80—87℃,反应后以包括氨水、焦油、煤气的混合物流入集气管(5);

(三)、气液分离:将集气管(5)通过管道与气液分离器(7)连接,使步骤(二)中集气管(5)内的包括氨水、焦油、煤气的混合物在70-80℃的状态下流入气液分离器(7),通过气液分离器(7),使煤气与包括氨水、焦油的混合液体分离,分离出的粗煤气流入横管式初冷器(8),在横管式初冷器(8)的上段用循环水冷却到43-47℃,然后到横管式初冷器(8)的下段与制冷水换热冷却到21—23℃,然后送入电捕焦油器(9)捕集焦油雾滴,最后送入脱硫工序;分离出的包括氨水、焦油的混合液体,用冷凝循环泵(10)送至横管式初冷器(8)的喷淋段,喷淋后的包括氨水、焦油的混合液体一部分循环使用,多余部分抽送至机械化氨水澄清槽(11);

(四)、氨水、焦油第一次分离:对步骤(三)中抽送至机械化氨水澄清槽(11)内的包括氨水、焦油在内的混合液体,经在机械化氨水澄清槽(11)内澄清,澄清后分离成三层,上层为氨水,中层为焦油,下层为焦油渣,分离出的氨水经溢流流入循环氨水槽,循环氨水槽内的氨水一部分通过高压氨水泵回入焦炉进行喷洒,定期用于清扫集气管(5),多余氨水由高压氨水泵(13)转换输入气浮除油机(14);分离出的焦油至焦油槽(15)储存脱水;分离出的焦油渣送往煤场;

(五)、氨水中附含焦油的去除:对步骤(四)中存于循环氨水槽(12)内的多余氨水通过高压氨水泵(13)转换输入气浮除油机(14),对多余氨水中的附含焦油进一步去除,分离出的剩余氨水从气浮除油机(14)的溢流口流入剩余氨水槽(16);分离出的剩余焦油流入焦油槽(15),与第一次分离后的焦油汇合;

(六)、蒸氨工序:采用蒸氨系统对步骤(五)中制取的剩余氨水槽内的剩余氨水送入氨水过滤器(17),滤除剩余氨水中的包括焦油在内的杂质,再输入氨水换热器(18),与氨气废水换热,加热剩余氨水后,再加入32%NaoH的碱液,送入蒸氨塔(6);在蒸氨塔(6)中被再沸器产生的蒸汽直接蒸馏,蒸出的氨气冷凝后输入氨分缩器(19);冷凝下来的液体输入蒸氨塔(6)顶作回流;未冷凝的氨气输入氨冷凝冷却器(20)冷凝成浓氨水,作为脱硫补充液;从塔底排出蒸氨废水,蒸氨废水在氨水换热器(18)与剩余氨水换热后流入蒸氨废水槽(21);

(七)、生化处理工序:将步骤(六)中制得的蒸氨废水槽(21)内的蒸氨废水由废水泵加压送入废水冷却器,冷却至45℃送至生化处理站进行生化处理。

2.根据权利要求1所述的基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,其特征在于:所述的步骤(二)中使用的焦炉为45—90孔焦炉中的一种。

3.根据权利要求1所述的基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,其特征在于:所述的步骤(四)和步骤(五)中,在机械化氨水澄清槽(11)内氨水与焦油分离,利用氨水与焦油的密度差物理沉降分离;当氨水经循环氨水泵分流进入气浮除油机(14),利用射流泵循环带入的空气到达气浮除油机(14)底部,将氨水中的油成分利用气泡带出,经液面调节器溢流至机械化氨水澄清槽(11)内;所述的机械化氨水澄清槽(11),当焦油液面达到械化氨水澄清槽(11)高度的1/4时,打开焦油放油阀门开始输送焦油至焦油贮槽,完成后用蒸汽吹扫焦油管12-14分钟。

说明书

基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法

技术领域

本发明涉及一种焦炉蒸氨废水处理方法的改进,具体地说是一种通过优选捣固煤饼高度和不同成分分级分离,最终能够使蒸氨塔流出的蒸氨废水中COD、挥发分、硫化物、氰化物的含量有效降低的基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法。

背景技术

相同技术领域的人员都知道,蒸氨废水是在通过蒸馏塔进行蒸氨处理过程中产生的,氨水和NaOH溶液经反应混合后将氨水输入蒸氨塔第十八层断塔盘第十二块,将氨气输入断塔盘第十三块,原料氨水输入断塔盘第二十七块,蒸汽从蒸馏塔下部输入,在蒸馏塔的下部流出蒸氨废水。目前,蒸氨塔下部流出的蒸氨废水,含有8600mg/L的COD、含有30-50mg/L的NH3-N、含有 3673mg/L的挥发分、含有83mg/L的硫化物、含有149mg/L的氰化物,PH值为7-9。这些有害物、挥发物无法消除,导致焦炉蒸氨废水水质不能达标,不符合环保要求,严重影响生产;二是后续处理工艺复杂,操作过程控制难度大,处理效率低。同时,焦化煤在焦炉高温干馏过程中,因煤饼高度与炉顶空间的不同,也对化工产品质量产生明显的影响,当煤饼过低时,炉顶空间过大,会导致炉顶温度过高,使部分化工产品分解,直接影响后续化工回收工段的难度;当煤饼过高时,炉顶空间过小,会导致炉顶温度过低,影响焦产品质量;目前,炉顶空间通常为300mm,经过试验分析,仍不够合理,给后续蒸氨废水的处理带来了极大的难度。

通过检索可知,目前虽有多种关于焦化、煤化污水预处理工艺的报道,但尚未见通过控制捣固煤饼高度及其炉顶空间高度,实现降低蒸馏工序中的蒸氨废水中的COD、NH3-N、挥发酚、硫化物、氰化物的含量,以有利于蒸氨废水达标处理的基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法的报道。

发明内容

本发明的目的在于提供一种从控制捣固煤饼高度及其炉顶空间高度着手,实现降低蒸馏工序中的蒸氨废水中的COD、NH3-N、挥发酚、硫化物、氰化物的含量,以有利于蒸氨废水达标处理的基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法。

为了达到以上目的,本发明所采用的技术方案是:该基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,包括捣固煤饼工序、焦炉干馏工序、蒸氨工序;捣固煤饼工序采用捣固煤饼车;荒煤气从焦炉的顶部依次流入上升管、桥管至集气管;焦炉的侧门设有捣固煤饼车,通过捣固煤饼车将捣固煤饼从焦炉侧门送入焦炉炭化室;所述的蒸氨工序,采用蒸氨系统进行,蒸氨工序中,剩余氨水经过氨水换热后的温度控制在92—96℃,蒸氨塔顶温度控制在98—102℃,蒸氨塔底温度控制在103—108℃,氢氧化钠溶液浓度为32%,蒸氨工序中产生的蒸氨废水氨氮含量为0.13g/L;其特征在于:该方法通过以下步骤实施:

(一)、捣固煤饼:捣固煤饼车采用24锤固定捣固机,控制捣固煤饼的高度比炭化室全高低350mm—500mm,使炉顶空间增至有利于蒸氨废水达标处理的空间,煤饼(干煤)的密度为1.01—1.03t/m3;

(二)、焦炉干馏工序:捣固煤饼车的出口对准焦炉的侧门,将步骤(一)中成型的捣固煤饼送入焦炉的炭化室,进行高温干馏,干馏22-23小时,焦饼中心温度控制为1000±50℃,750±50℃的荒煤气从焦炉的顶部依次流入上升管、桥管至集气管;其中,在桥管的中部加入循环氨水,循环氨水的温度为70—80℃,压力为0.3—0.4Mpa,使荒煤气冷却至80—87℃,反应后以包括氨水、焦油、煤气的混合物流入集气管;

(三)、气液分离:将集气管通过管道与气液分离器连接,使步骤(二)中集气管内的包括氨水、焦油、煤气的混合物在70-80℃的状态下流入气液分离器,通过气液分离器,使煤气与包括氨水、焦油的混合液体分离,分离出的粗煤气流入横管式初冷器,在横管式初冷器的上段用循环水冷却到43-47℃,然后到横管式初冷器的下段与制冷水换热冷却到21—23℃,然后送入电捕焦油器捕集焦油雾滴,最后送入脱硫工序;分离出的包括氨水、焦油的混合液体,用冷凝循环泵送至横管式初冷器的喷淋段,喷淋后的包括氨水、焦油的混合液体一部分循环使用,多余部分抽送至机械化氨水澄清槽;

(四)、氨水、焦油第一次分离:对步骤(三)中抽送至机械化氨水澄清槽内的包括氨水、焦油在内的混合液体,经在机械化氨水澄清槽内澄清,澄清后分离成三层,上层为氨水,中层为焦油,下层为焦油渣,分离出的氨水经溢流流入循环氨水槽,循环氨水槽内的氨水一部分通过高压氨水泵回入焦炉进行喷洒,定期用于清扫集气管,多余氨水由高压氨水泵转换输入气浮除油机;分离出的焦油至焦油槽储存脱水;分离出的焦油渣送往煤场;

(五)、氨水中附含焦油的去除:对步骤(四)中存于循环氨水槽内的多余氨水通过高压氨水泵转换输入气浮除油机,对多余氨水中的附含焦油进一步去除,分离出的剩余氨水从气浮除油机的溢流口流入剩余氨水槽;分离出的剩余焦油流入焦油槽,与第一次分离后的焦油汇合;

(六)、蒸氨工序:采用蒸氨系统对步骤(五)中制取的剩余氨水槽内的剩余氨水送入氨水过滤器,滤除剩余氨水中的包括焦油在内的杂质,再输入氨水换热器,与氨气废水换热,加热剩余氨水后,再加入32%NaoH的碱液,送入蒸氨塔;在蒸氨塔中被再沸器产生的蒸汽直接蒸馏,蒸出的氨气冷凝后输入氨分缩器;冷凝下来的液体输入蒸氨塔顶作回流;未冷凝的氨气输入氨冷凝冷却器冷凝成浓氨水,作为脱硫补充液;从塔底排出蒸氨废水,蒸氨废水在氨水换热器与剩余氨水换热后流入蒸氨废水槽;蒸氨废水槽内的蒸氨废水,经过化验,此时的蒸氨废水中:COD的含量为3440—4780mg/L;NH3-N的含量为30—168 mg/L;挥发酚的含量为62—139mg/L;硫化物的含量为13-31mg/L;氰化物的含量为10-19mg/L;PH值为8-9;从而实现了降低蒸馏工序中的蒸氨废水中的COD、NH3-N、挥发酚、硫化物、氰化物含量的目的。

(七)、生化处理工序:将步骤(六)中制得的蒸氨废水槽内的蒸氨废水由废水泵加压送入废水冷却器,冷却至45℃送至生化处理站进行生化处理,由于蒸氨废水中的COD、NH3-N、挥发酚、硫化物、氰化物含量显著降低,所以极有利于蒸氨废水的达标处理,降低了处理费用。

本发明还通过如下措施实施:所述的步骤(二)中使用的焦炉为45—90孔焦炉中的一种,其结构和工作原理为现有技术,故不多述;所述的步骤(三)中的气液分离器,可直接购买。

所述的步骤(四)和步骤(五)中,在机械化氨水澄清槽内氨水与焦油分离,利用氨水与焦油的密度差物理沉降分离;当氨水经循环氨水泵分流进入气浮除油机,利用射流泵循环带入的空气到达气浮除油机底部,将氨水中的油成分利用气泡带出,经液面调节器溢流至机械化氨水澄清槽内;所述的机械化氨水澄清槽,当焦油液面达到机械化氨水澄清槽高度的1/4时,打开焦油放油阀门开始输送焦油至焦油贮槽,完成后用蒸汽吹扫焦油管12-14分钟,保持管道畅通;所述的气浮除油机为现有技术,可直接购买。

所述的步骤(六)中的蒸氨工序中,氢氧化钠溶液与剩余氨水的比例为1:9×10-3。

本发明的有益效果在于:该基于煤饼高度干馏逐级分离降低蒸氨废水有害成分的方法,与目前所公开的技术相比,由于从捣固煤饼开始治理,并首先气液分离、再多级氨水与焦油分离,致使从蒸氨系统排出蒸氨废水的各种有害成分显著降低、且稳定,蒸氨废水的水质得到显著提高,COD、NH3-N、挥发酚、硫化物、氰化物等指标明显下降,为生化处理创造了条件,降低了生化处理成本。