申请日2017.01.25

公开(公告)日2017.08.18

IPC分类号C02F11/00; C02F11/10; C02F11/18; C02F103/10

摘要

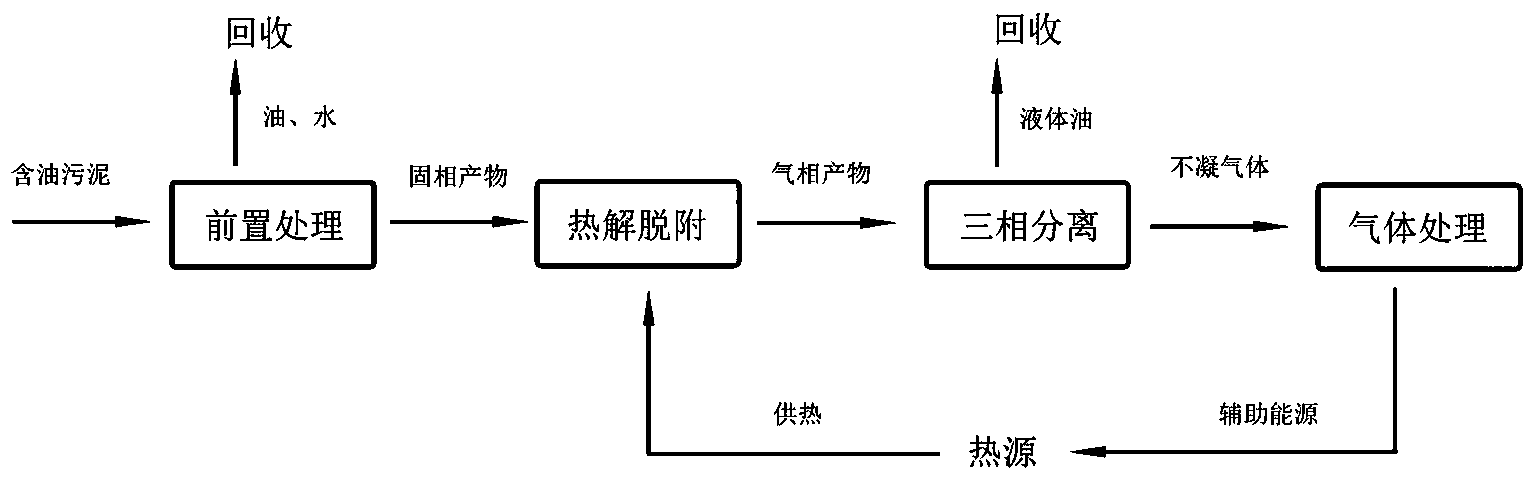

本发明涉及污泥处理领域,具体涉及一种含油污泥的处理工艺,包括以下步骤:A前置处理:对含油污泥进行初步分离,对分离出来的油和水回收,对固相产物进行热解脱附;B热解脱附:在电气自动控制控制下,固相产物进行热解脱附,所述热解脱附包括外加热和内热解,所述外加热采用间接加热,所述内热解采用直接加热与间接加热的混合加热,所述含油污泥经过在内热解的同时,通有保护气,所述保护气同时起到气氛保护和提供直接加热热量的作用,所述外加热的热量来自热源,经热解脱附处理后,气相产物进行三相分离处理;C三相分离:三相分离后得到的液体油回收,不凝气体进行气体处理;D气体处理:将步骤C中的不凝气体作为热源辅助能源。

权利要求书

1.一种含油污泥的处理工艺,其特征在于,包括以下步骤:

A前置处理:对含油污泥进行初步分离,对初步分离出来的油和水回收,对初步分离出来的固相产物进行热解脱附;

B热解脱附:在电气自动控制控制下,固相产物进行热解脱附,所述热解脱附包括外加热和内热解,所述外加热采用间接加热,所述内热解采用直接加热与间接加热的混合加热,所述含油污泥经过在内热解的同时,通有保护气,所述保护气同时起到气氛保护和提供直接加热热量的作用,所述外加热的热量来自热源,经热解脱附处理后,气相产物进行三相分离处理;

C三相分离:三相分离后得到的液体油回收,不凝气体进行气体处理;

D气体处理:将步骤C中的不凝气体作为热源辅助能源。

2.根据权利要求1所述的一种含油污泥的处理工艺,其特征在于,所述步骤B中的热解脱附包括,第一阶段热解脱附和第二阶段热解脱附,物料依次完成第一阶段热解脱附和第二阶段热解脱附后排出,所述第一阶段热解脱附和第二阶段热解脱附的外加热的区域相互连通,所述热源产生的热量首先用于第二阶段热解脱附的加热,然后从第二阶段热解脱附设备中进入第一阶段热解脱附设备内用以第一阶段热解脱附,热解脱附后的气相产物进入三相分离处理。

3.根据权利要求2所述的一种含油污泥的处理工艺,其特征在于,所述步骤B中三相分离的过程包括,对冷凝气体喷淋处理和对不凝气气体的排放处理,循环喷淋水的温度控制在30-60℃。

4.根据权利要求3所述的一种含油污泥的处理工艺,其特征在于,所述三相分离后,将不冷凝气体排入热源燃烧,燃烧完毕后进行热利用。

5.根据权利要求4所述的一种含油污泥的处理工艺,其特征在于,所述热源通过燃烧器(1)或电加热提供。

6.根据权利要求5所述一种含油污泥的处理工艺,其特征在于,所述燃烧器(1)内的可燃物主要为化石燃料、回收油和生物质燃料中的一种或几种。

7.根据权利要求6所述的一种含油污泥的处理工艺,其特征在于,所述排烟处理通过排烟管(6)完成,所述排烟管(6)与所述外加热的区域连通。

8.根据权利要求7所述的一种含油污泥的处理工艺,其特征在于,所述燃烧器(1)包括气体分配室(13),所述气体分配室(13)外设置有辅助热源(8)。

9.根据权利要求8所述的一种含油污泥的处理工艺,其特征在于,所述气体分配室(13)设置有泄压孔(136)。

10.根据权利要求9所述一种含油污泥的处理工艺,其特征在于,所述保护气为过热蒸汽或高温的氮气。

说明书

一种含油污泥的处理工艺

技术领域

本发明涉及污泥处理领域,具体涉及一种含油污泥的处理工艺。

背景技术

随着页岩气、致密气等非常规油气开发过程,油基泥浆的使用规模逐渐增加。油基泥浆具有良好的流变性能、滤失控制性能及润滑性等优点,但钻井过程中,固控循环系统产生的油基泥浆和岩屑混合物(简称油基钻屑)的处理成为了一个巨大的环保难题。在油基泥浆循环过程中,振筛机、除砂器、除泥器、离心机等设备会不断产生不同粒度的岩屑和泥浆的混合物,矿物油含量超过20%,属于特殊危险废物,进入自然环境中将导致严重的土壤和地下水污染事故,对生态环境造成严重的破坏,直接对人类健康产生危害,因此,开发对废弃油基泥浆合理的处理技术成为国内急需解决的问题。

目前国内成熟的是采用LRET技术,即对油基钻屑进行机械分离——加热——回收脱附药剂循环使用,缺点是设备投资较高,处理药剂价格昂贵。设备占地面积较大,不易实现随钻处理。

目前,某些油田公司采用微生物处理技术处理油基钻屑,是利用微生物细菌对油基钻屑进行土壤可耕作式功能修复和改善,利用微生物分解油基钻屑中的石油烃类和其他有机物,但这种方法缺点是处理时间长,不易实现大规模化。多年来,国内一直没有一个技术与经济可行的“油基泥浆”处理方法和装置。还有些油田采用热脱附技术对油基泥浆进行处理,是指在绝氧加热条件下将岩屑中的绝大部分液相分离冷凝后回收,从而实现钻屑与油分离的目的。

发明内容

本发明的目的,是为了解决背景技术中的问题,提供一种含油污泥的处理工艺。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种含油污泥的处理工艺,包括以下步骤:

A前置处理:将含油污泥中大颗粒杂质分离后单独堆放,并将液态含油污泥经预热、均质后在160~180℃,通过物化方式对污泥进行调质,调质结束后的污泥进行初步分离,对分离出来的油和水回收,分离出来的固相产物投入热解脱附装置;

B热解脱附:在电气自动控制控制下,固相产物进行热解脱附,所述热解脱附包括外加热和内热解,所述外加热采用间接加热,所述内热解采用直接加热与间接加热的混合加热,所述含油污泥经过在内热解的同时,通有600~800℃的保护气,所述保护气为在炉内温度下不与污泥产生反应的气体,所述保护气同时起到气氛保护和提供直接加热热量的作用,所述外加热的热量来自热源,外加热腔的温度控制在500~800℃,热解腔内的含油污泥的温度控制在300~600℃,经热解脱附处理后,气相产物进行三相分离处理;

C三相分离:三相分离后得到的液体油回收,不凝气体进行气体处理;

D气体处理:将步骤C中的不凝气体作为热源辅助能源。

常规的热脱附技术是通过对土壤物理加热,让污染物挥发并与土壤分离,释放出污染物再采取活性炭集气吸附、统一收集处理后再进行排放的技术,在这个过程中,通常采用的加热方式为间接加热,热源设置在加热炉外,进而对炉内的含油污泥加热。

热解脱附是在无氧或缺氧的状态下对污染物质进行加热,使可挥发性有机物以气态形式分离,不可挥发性有机物发生热解反应形成固、液、气三相产物。其中,气相主要指甲烷、氢气、一氧化碳、有机烃类等小分子气体,液相则为水、醋液、焦油等成分,在热解脱附反应温度下以蒸汽形式存在,因此,对于不可挥发性有机物在热解过程产生的气、液两相也以气态形式分离,而剩余部分则最终以固态炭的形式保留下来,因此热解脱附是一个物理化学的过程。与常规的热脱附技术相比,热解脱附技术适用的污染物的范围更广,处理的效果更加彻底,适用于油气田现场油泥、油基钻屑、炼化“三泥”以及被石油类物质深度污染的土壤的资源化和无害化处理等。

为了达到热解脱附的效果,本方案中的热解脱附采用热解腔和外加热腔两块不同的加热区域,配合燃烧器和气体发生器,在外加热腔内通过燃气进行间接加热,在热解腔内通过保护气在无氧或缺氧的保护气氛内进行直接加热,达到内外混合加热的效果,使得污泥的处理温度达到300~600℃,污泥在外部间接加热和内部介质直接接触加热的联合作用下,可以同时实现热传导、热辐射和热对流的三重作用,物料受热更均匀,使得含油污泥内的挥发性有机物受热挥发形成油气混合物。此外,通过喷淋器,将油气中的固相粉尘在喷淋的作用下沉降下来。随后再将油水混合物进入后续设备进行油水等步骤,以达到对含油污泥的回收再利用。

作为优选,所述热解脱附通过热解脱附炉完成,所述热解脱附炉包括,炉壁、设置在炉壁内用于内热解的热解腔和设置在炉壁与热解腔之间的加热层;所述加热层与热解腔之间留有一定空间,该空间为用于外加热的外加热腔,所述热解腔内设置有绞龙。

作为优选,所述保护气通过气体发生器产生,所述气体发生器包括保护气出口和热气入口,所述保护气出口与热解腔连通,用以将保护气通入热解腔内对含油污泥直接加热,所述热气入口用以通入来自热源的热气,从而加热保护气,所述保护气为过热蒸汽或高温的氮气。

作为优选,所述步骤B中的热解脱附过程包括,第一阶段热解脱附和第二阶段热解脱附,物料依次完成第一阶段热解脱附和第二阶段热解脱附后排出,所述第一阶段热解脱附和第二阶段热解脱附的外加热的区域相互连通,所述热源产生的热量首先用于第二阶段热解脱附的加热,然后从第二阶段热解脱附设备中进入第一阶段热解脱附设备内用以第一阶段热解脱附,热解脱附后的气相产物进入三相分离处理。

作为优选,所述热解脱附炉包括,上下设置的用以第一阶段热解脱附的第一热解脱附炉和用以第二阶段热解脱附的第二热解脱附炉,所述第一热解脱附炉的两端设置有与第一热解脱附炉内的热解腔相连通的第一左罩壳和第一右罩壳,所述第二热解脱附炉的两端设置有与第二热解脱附炉内的热解腔相连通第二左罩壳和第二右罩壳,所述第一热解脱附炉和第二热解脱附炉通过第一右罩壳和第二右罩壳之间的物料通道相连通,所述第一左罩壳上设置有物料进口,所述第二左罩壳下方开设有物料出口,第一热解脱附炉与第二热解脱附炉的炉壁和加热层之间设置有气道,所述气道使得第一热解脱附炉与第二热解脱附炉的外加热腔相互连通,所述第一左罩壳第二左罩壳与所述保护气出口连通,使得保护气通入热解腔内对含油污泥直接加热,所述第二热解脱附炉与所述燃烧器相连,使得所述燃烧器的产生的热气从第二热解脱附炉进入热解脱附炉内。

通过设置上下两级热解脱附炉,将热解脱附过程分成两个阶段完成,使得热解脱附炉内的温度分布从物料进口到物料出口按照含油污泥的运送方向逐渐升高,即第二阶段热解脱附的温度高于第一阶段热解脱附,从而使得含油污泥在热解脱附炉中的各个温度区间逐渐完成热解脱附的过程,整个过程中,受热效果好、产物分阶段分解,提高了处理效果。

作为优选,所述热解腔与所述第一左罩壳、第一右罩壳、第二左罩壳和第二右罩壳之间分别设置有密封圈。提高密封效果,达到缺氧或无氧加热的效果。

作为优选,所述第一右罩壳和第二右罩壳侧设置有用以驱动所述绞龙的电机,热解脱附炉内设置有温度传感器,在控制柜控制下根据设定温度,调节电机转速,以确保加热效果。

作为优选,所述步骤B中三相分离的过程包括,对冷凝气体喷淋处理和对不凝气气体的排放处理,循环喷淋水的温度控制在30-60℃。

作为优选,所述喷淋处理采用喷淋器,所述喷淋器包括,喷淋塔和不凝气出口,并且通过油气混合物出口管与所述热解脱附炉的热解腔连通,步骤B中气相产物从油气混合物出口管进入喷淋塔内进行冷凝。

作为优选,所述喷淋器下方设置有水箱,水箱中的水来自油气分离后得到的水,沉淀下来的固相粉尘污泥通过刮板机构定期清理并重新投入到油泥原料池中。

作为优选,所述三相分离后,将不冷凝气体排入热源燃烧,燃烧完毕后进行热利用。

作为优选,所述热源通过燃烧器或电加热提供。

作为上述方案的优选,所述燃烧器包括,用于燃料进入燃烧器的燃料进口、用以燃料燃烧的燃烧室和用以分配燃烧后热气的气体分配室,所述气体分配室包括第一出口和第二出口,所述第一出口与外加热腔连通,所述第二出口与气体发生器的热气入口相连。燃烧器产生的热气,通过两个出口分成两股,分别作为直接加热和间接加热的热源。从第一出口导入到外加热腔的热风在热解腔外进行间接加热,加热时不会带入其他燃气杂质,第二出口导入气体发生器产生高温的保护气后通入热解腔内对含油污泥进行直接加热,保护气可以将热解腔内的气氛调节成无氧或缺氧状态,且保护气为过热蒸汽或高温氮气能起到干燥的作用且不会造成二次污染,导入的保护气完成加热作用后会随着热解产物的油气一同进入后续处理装置再处理。

作为优选,所述燃烧器内的可燃物主要为化石燃料、回收油和生物质燃料中的一种或几种。

作为优选,所述排烟处理通过排烟管完成,所述排烟管与所述外加热的区域连通,所述排烟管设置在所述第一热解脱附炉顶部,所述排烟管与所述外加热腔连通。

将步骤C中的中降温后的不凝气体通入燃烧器内辅助燃烧,燃烧产生的热气用以热解脱附装置的加热后,由排烟管排出

作为优选,所述燃烧器包括气体分配室,所述气体分配室外设置有辅助热源,用以辅助燃烧,保证燃料的完全燃烧。

作为优选,所述气体分配室内设置有隔板,隔板将所述气体分配室分隔成第一热气区和第二热气区,所述第一出口设置在第一热气区,所述第二出口设置在第二热气区。划分热气区域,完善了热气的流动方式,降低了热气流动造成的热量损失,提高了热效率。

作为优选,所述第一出口包括若干个连通口,所述连通口沿着热气流通方向逐渐增大。热气热量会随着流动方向逐渐衰减,通过增大连通口,提高进气量以达到等量的热量供给。

作为优选,所述气体分配室(13)设置有泄压孔(136),用以气体分配室(13)的泄压,保证了装置的安全性。

作为优选,所述保护气为过热蒸汽或高温的氮气。

综上所述,本发明的有益效果:

① 本发明所述的一种含油污泥的处理工艺通过内外混合加热的方式,对含油污泥进行热解脱附,使含油污泥的处理更加彻底。

② 本发明所述的一种含油污泥的处理工艺,可彻底脱除油泥中无法进行机械分离的油分,回收除的油份可以作为燃料,实现资源化利用。