申请日2016.12.30

公开(公告)日2017.04.26

IPC分类号C02F9/14; C02F103/34

摘要

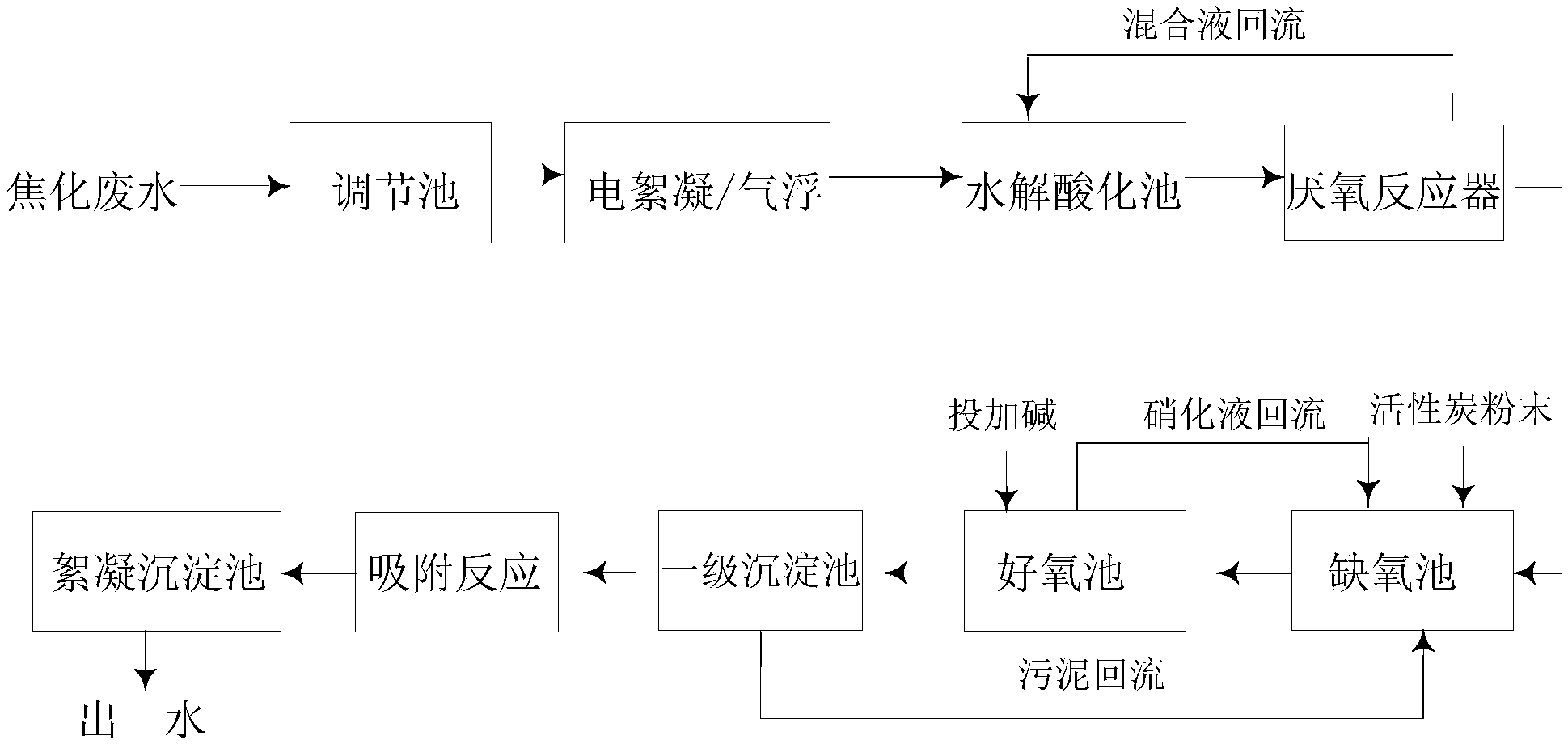

本发明涉及一种焦化废水处理工艺及系统,属于废水处理技术领域,所述处理工艺具体为:焦化废水依次进入预处理系统调节池、电絮凝/气浮,再进入生化系统水解酸化池、厌氧反应器、缺氧池、好氧池、一级沉淀池,最后进入吸附反应池、絮凝沉淀池。所述工艺中,厌氧反应器采用强制外循环型IC反应器,提高抗冲击负荷能力和生化效率,同时无需添加稀释水;缺氧池投加活性炭粉末提高污泥浓度,提高脱碳脱氮效率;好氧池采用三廊道式,产生泡沫较少,不加消泡水;吸附反应池投加大孔径吸附材料,吸附废水中残留的难降解有机物及氨氮等,脱除色度,再经絮凝沉淀,固液分离,出水达到GB16171‑2012表2直排标准。

摘要附图

权利要求书

1.一种焦化废水处理工艺,其特征在于,包括以下步骤:

(1)焦化废水进入调节池内均衡水质和水量后,进入电絮凝反应器中,HRT为0.3~2h;

(2)经步骤(1)中电絮凝反应器处理后的焦化废水进入水解酸化池,HRT为6~10h,污泥浓度1500~3000mg/L,所述水解酸化池中加入20~60mg/L的磷盐;

(3)经步骤(2)中水解酸化池处理后的焦化废水进入厌氧反应器,进水COD为3000~6000mg/L,HRT为60~100h,经所述厌氧反应器处理后的焦化废水一部分回流进入所述水解酸化池,另一部分进入缺氧池;所述缺氧池的HRT为10~15h,溶氧量0~0.5mg/L,所述缺氧池中加入50~100mg/L的活性炭粉末;所述厌氧反应器为强制外循环型IC反应器;

(4)经步骤(3)中缺氧池处理后的焦化废水进入好氧池,HRT为30~50h,溶氧量2~5mg/L,经所述好氧池处理后的焦化废水一部分按1~4:1的回流比进入所述缺氧池中,另一部分进入一级沉淀池;所述一级沉淀池以水力负荷0.5~1m3/m2.h分离出的污泥按0.5~1:1的回流比进入所述缺氧池中,上清液流入吸附反应池;所述好氧池采用推流三廊道式,其中前两条廊道采用活性污泥法对所述焦化废水进行脱碳处理,第三条廊道采用活性污泥与生物膜法相结合的方式对所述焦化废水进行脱氮处理;所述第三条廊道进水口处加入30~50mg/L的碱;

(5)步骤(4)中上清液流入吸附反应池,通过曝气搅拌促进所述上清液与吸附剂混合;

(6)经步骤(5)中吸附反应池处理后的焦化废水进入絮凝沉淀池至所述焦化废水达到排放标准。

2.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(1)中,所述电絮凝反应器中电极板间距为10~16mm,电流为2.2~4A,阳极板为铁板。

3.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(2)中,所述水解酸化池设置有配水管,所述配水管为阻力穿孔管配水,其中心线距池底150~500mm,相邻两配水管中心距为1.0~2.0m,所述配水管上设置有出水孔,所述出水孔孔间距为0.5~2.0m,孔径为10~20mm,孔口向下或与垂线呈45度方向,每孔服务面积为1~4m2,孔出口流速>2m/s。

4.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(3)中,所述经厌氧反应器处理后的一部分焦化废水与经步骤(1)中电絮凝反应器处理后的焦化废水一起通过配水管,均匀的进入水解酸化池。

5.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(3)中,所述强制外循环型IC反应器的高径比2~6:1,容积负荷2~15kgCOD/m3.d,外循环比为1~8:1,水流上升速度>2m/s,出水COD降解率达85~90%;所述缺氧池内设置潜水式推流搅拌机。

6.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(4)中,所述一级沉淀池为辐流式或竖流式中的一种。

7.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(4)中,所述好氧池中每条廊道的长宽比为5~10:1;所述第三条廊道内悬挂组合填料或弹性填料中的一种,所述填料填充率40%~50%。

8.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(5)中,所述吸附剂为酸化海泡石,所述酸化海泡石的粒度为20~80目,投入量为200~800mg/L,反应时间0.5~2h。

9.如权利要求1所述的一种焦化废水处理工艺,其特征在于,步骤(6)中,所述絮凝沉淀池设置有反应池和沉淀池;所述反应池内投入100~250mg/L的聚合硫酸铁或聚合氯化铝中的一种,反应为15~20min;所述沉淀池内投入10~25mg/L聚丙烯酰胺,反应时间为10~15min,所述沉淀池水力负荷1~2m3/m2.h。

10.一种焦化废水处理系统,其特征在于,用于实现权利要求1至9任一项所述的工艺,包括预处理系统、生化处理系统和深度处理系统;所述预处理系统包括调节池和电絮凝/气浮池;所述生化处理系统包括水解酸化池、厌氧反应器、缺氧池、好氧池和一级沉淀池;所述深度处理系统包括吸附反应池和絮凝沉淀池。

说明书

一种焦化废水处理工艺及系统

技术领域

本发明属于废水处理技术领域,具体涉及一种焦化废水处理工艺及系统。

背景技术

焦化废水是钢铁工业焦化厂和城市煤气厂在生产焦炭、煤气、焦油以及焦化产品的过程中产生的废水,水质成分复杂,含有许多有机、无机污染物,如氨氮、氰化物、硫氰酸盐、酚类化合物、多环芳烃(PAHs)、含氮杂环化合物、含氧或含硫杂环化合物以及长链的脂肪族化合物等。

焦化废水处理普遍采用预处理→生化处理→深度处理的处理流程。其中,预处理主要去除废水中的油类及悬浮物,焦化废水中的油类种类较多,除以稠环芳烃类为主的重油和直链烃类为主的清油外,还含有大量的乳化油。目前预处理工艺有多种,如气浮、过滤、絮凝等,其中,气浮会产生过多的泡沫和浮渣,运行不稳定;过滤易堵塞,对乳化油没有破乳效果;絮凝需要投加絮凝剂、助凝剂,对悬浮物去除效果较好,除油不太理想。

生化处理主要去除废水中的COD、氨氮和总氮;主要工艺有A/O、A2/O、A/O2和A2/O2等,由于焦化废水中含有高浓度的酚、氰类化合物及苯类、蒽、醌、沥青等大分子或高分子难降解有机物,生化处理时,需要加入1~2倍的洁净水作为稀释水,造成焦化废水处理量增加,池体反应设施增大,处理费用增高,且普通A/O工艺抗冲击能力弱,生化出水COD250~500mg/L,不能满足GB16171-2012的表二直排标准。

深度处理阶段多以物化法为主,以生物阶段难生物降解的有机物和剩余SS为去除对象,进一步降低废水中SS和COD的含量,以满足排污标准,处理工艺包括高级氧化、混凝沉淀、活性炭吸附等。混凝是利用混凝剂的吸附、网捕、电中和作用,去除胶体物质和悬浮物,对溶于水中的物质,基本无去除。高级氧化通过投加药剂或在高温高压环境下,将难降解有机物破坏或断链,操作复杂,运行费用相对较高。活性炭吸附效率高,但极易饱和,运行费用高。

因此,急需一种可以克服现有技术中焦化废水处理工艺存在的弊端,具有更高效率的处理工艺。

发明内容

有鉴于此,本发明的目的在于:(1)提供一种焦化废水处理工艺;(2)提供一种焦化废水处理系统。

为达到上述目的,本发明提供如下技术方案:

1、一种焦化废水处理工艺,包括以下步骤:

(1)焦化废水进入调节池内均衡水质和水量后,进入电絮凝反应器中,HRT为0.3~2h;

(2)经步骤(1)中电絮凝反应器处理后的焦化废水进入水解酸化池,HRT为6~10h,污泥浓度1500~3000mg/L,所述水解酸化池中加入20~60mg/L的磷盐;

(3)经步骤(2)中水解酸化池处理后的焦化废水进入厌氧反应器,进水COD为3000~6000mg/L,HRT为60~100h,经所述厌氧反应器处理后的焦化废水一部分回流进入所述水解酸化池,另一部分进入缺氧池;所述缺氧池的HRT为10~15h,溶氧量0~0.5mg/L,所述缺氧池中加入50~100mg/L的活性炭粉末;所述厌氧反应器为强制外循环型IC反应器;

(4)经步骤(3)中缺氧池处理后的焦化废水进入好氧池,HRT为30~50h,溶氧量2~5mg/L,经所述好氧池处理后的焦化废水一部分按1~4:1的回流比进入所述缺氧池中,另一部分进入一级沉淀池;所述一级沉淀池以水力负荷0.5~1m3/m2.h分离出的污泥按0.5~1:1的回流比进入所述缺氧池中,上清液流入吸附反应池;所述好氧池采用推流三廊道式,其中前两条廊道采用活性污泥法对所述焦化废水进行脱碳处理,第三条廊道采用活性污泥与生物膜法相结合的方式对所述焦化废水进行脱氮处理;所述第三条廊道进水口处加入30~50mg/L的碱;

(5)步骤(4)中上清液流入吸附反应池,通过曝气搅拌促进所述上清液与吸附剂混合;

(6)经步骤(5)中吸附反应池处理后的焦化废水进入絮凝沉淀池至所述焦化废水达到排放标准。

进一步,步骤(1)中,所述电絮凝反应器中电极板间距为10~16mm,电流为2.2~4A,阳极板为铁板。

进一步,步骤(2)中,所述水解酸化池设置有配水管,所述配水管为阻力穿孔管配水,其中心线距池底150~500mm,相邻两配水管中心距为1.0~2.0m,所述配水管上设置有出水孔,所述出水孔孔间距为0.5~2.0m,孔径为10~20mm,孔口向下或与垂线呈45度方向,每孔服务面积为1~4m2,孔出口流速>2m/s。

进一步,步骤(3)中,所述经厌氧反应器处理后的一部分焦化废水与经步骤(1)中电絮凝反应器处理后的焦化废水一起通过配水管,均匀的进入水解酸化池。

进一步,步骤(3)中,所述强制外循环型IC反应器的高径比2~6:1,容积负荷2~15kgCOD/m3.d,外循环比为1~8:1,水流上升速度>2m/s,出水COD降解率达85~90%;所述缺氧池内设置潜水式推流搅拌机。

进一步,步骤(4)中,所述一级沉淀池为辐流式或竖流式中的一种。

进一步,步骤(4)中,所述好氧池中每条廊道的长宽比为5~10:1;所述第三条廊道内悬挂组合填料或弹性填料中的一种,所述填料填充率40%~50%。

进一步,步骤(5)中,所述吸附剂为酸化海泡石,所述酸化海泡石的粒度为20~80目,投入量为200~800mg/L,反应时间0.5~2h。

进一步,步骤(6)中,所述絮凝沉淀池设置有反应池和沉淀池;所述反应池内投入100~250mg/L的聚合硫酸铁或聚合氯化铝中的一种,反应为15~20min;所述沉淀池内投入10~25mg/L聚丙烯酰胺,反应时间为10~15min,所述沉淀池水力负荷1~2m3/m2.h。

2、一种焦化废水处理系统,用于实现上述工艺,包括预处理系统、生化处理系统和深度处理系统;所述预处理系统包括调节池和电絮凝/气浮池;所述生化处理系统包括水解酸化池、厌氧反应器、缺氧池、好氧池和一级沉淀池;所述深度处理系统包括吸附反应池和絮凝沉淀池。

本发明的有益效果在于:本发明提供一种焦化废水处理工艺及系统,具有以下优点:

(1)预处理电絮凝/气浮工艺能去除各种油类物质,且能电解出氧化物质,对有机物进行分解,提高出水生化性;

(2)水解酸化池+IC反应器,在不加稀释水的情况下去除COD 85~90%。不加稀释水处理焦化水量较小,降低反应池体投资。IC反应器设置强制外循环,抗冲击能力强,生化效率高。水解酸化池采用穿孔管布水,布水均匀,不利用机械搅拌,减少能耗。

(3)缺氧池投加活性炭粉,提高污泥浓度,增强脱碳脱氮效率。经过前端的处理,好氧池待处理废水水质浓度低,产生泡沫较少,不需加消泡水,且池体结构上采用三廊道式,前两条廊道采用活性污泥法以脱碳为主,第三条廊道采用生物膜法与活性污泥法相结合的方式,脱氮效率高。

(4)深度处理段采用价格低廉吸附性能良好的酸化海泡石,能吸附生化段难降解的有机物和未去除的氨氮、总氮,脱除色度,保证出水达标排放。