申请日2016.12.16

公开(公告)日2017.04.26

IPC分类号B01J20/10; B01J20/28; B01J20/30; C02F1/28; C02F1/40; C02F103/10

摘要

本发明涉及一种污水除油颗粒制剂,其由以下质量份数的原料制备而成:粉煤灰粉末2~5份,海泡石粉末2~5份,粘合剂1~2份,致孔剂1~2份以及表面活性剂2~5份;还涉及该污水除油颗粒制剂的制备方法及应用有该除油颗粒制剂的除油设备。本发明通过不同粒径的粉煤灰粉末和海泡石粉末的级配,结合粘合剂和致孔剂,使得除油颗粒制剂内部形成由粉煤灰粉末和海泡石粉末的粒径差形成的微孔通道和致孔剂形成的孔隙等多级结构,显著增加除油颗粒制剂的内表面积,使其对污水中的溶解油和乳化油的去除率可达90%以上。本发明的除油设备中,利用上述除油颗粒制剂和过滤机构的配合作用,达到二级除油的目的,有效去除污水中油类物质,达到快速除油的目的。

摘要附图

权利要求书

1.一种污水除油颗粒制剂,其特征在于,其由以下质量份数的原料制备而成:粉煤灰粉末2~5份,海泡石粉末2~5份,粘合剂1~2份,致孔剂1~2份以及表面活性剂2~5份。

2.如权利要求1所述的污水除油颗粒制剂,其特征在于,所述粘合剂为田菁粉、聚丙烯酰胺、硅溶胶中的至少一种。

3.如权利要求1所述的污水除油颗粒制剂,其特征在于,所述致孔剂为七水硫酸镁、十二烷基硫酸钠中的至少一种。

4.如权利要求1所述的污水除油颗粒制剂,其特征在于,所述表面活性剂为聚二甲基二烯丙基氯化铵。

5.如权利要求1所述的污水除油颗粒制剂,其特征在于,所述粉煤灰粉末的粒径为200~225μm,所述海泡石粉末的粒径为10~16μm。

6.一种如权利要求1~5任一项所述的污水除油颗粒制剂的制备方法,其特征在于包括以下制备步骤:

(1)改性吸附粉末:将粉煤灰粉末加入以质量比为1:4~5加入到浓度为0.4~0.5mol·L-1稀硫酸中,搅拌24~36h后,捞出、洗涤、烘干、粉碎,得到改性粉煤灰粉末;

(2)混料:按上述质量份数,取一定量的海泡石粉末、改性粉煤灰粉末、粘合剂及致孔剂,首先将致孔剂放入80~100mL的蒸馏水中,35~40℃温度下加热溶解,待致孔剂完全溶解后,缓慢加入粘合剂,搅拌均匀后加入海泡石粉末与改性粉煤灰粉末,再次搅拌均匀得混合物;

(3)造粒:将制得的混合物放入造粒机中挤压成条状,经干燥后切割成直径为2~3mm、长度为2~3mm的颗粒制剂;

(4)活化颗粒制剂:将上述制得的颗粒制剂放入马弗炉中进行焙烧,焙烧温度为250~300℃,焙烧时间为2~3h,获得活化颗粒制剂;

(5)污水除油颗粒制剂:向该活化颗粒制剂加入少量蒸馏水,搅拌活化,接着按上述质量份数加入浓度为0.5~0.75mmol·L-1的表面活性剂溶液,40~50℃下恒温振荡反应36~48h,反应结束后,离心分离,洗涤至无表面活性剂残留,烘干、粉碎至20~60目得污水除油颗粒制剂。

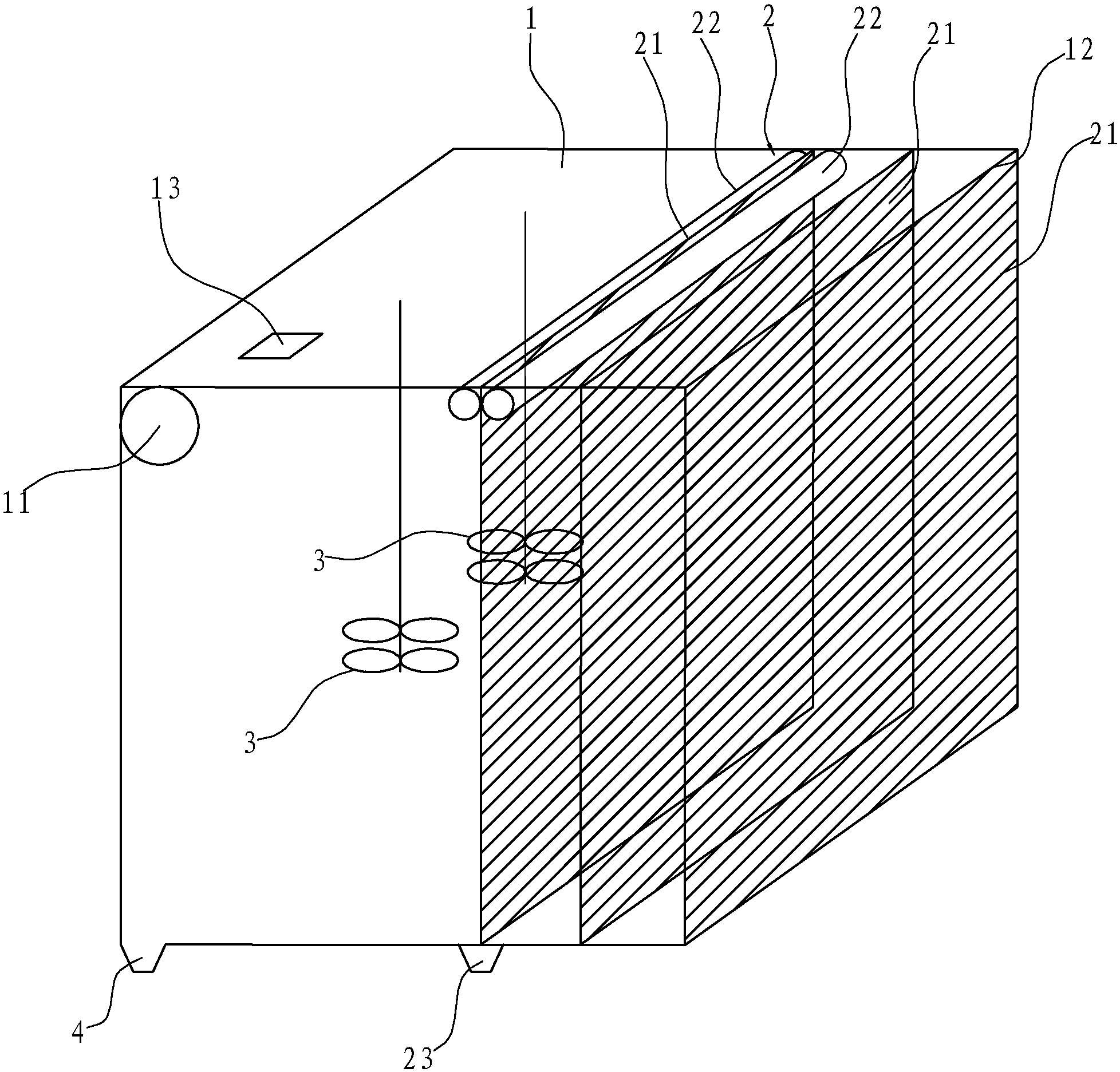

7.一种应用如权利要求1~5任一项所述污水除油颗粒制剂的除油设备,包括具有进水口和出水口的壳体,其特征在于,所述壳体上还设置有用于加入上述污水除油颗粒制剂的加药口,并且该壳体中设置有至少一个用于过滤水体中油污的过滤机构,该过滤机构包括过滤网、用于挤压过滤网上油污的挤压滚轴以及用于承接油污的集油槽。

8.如权利要求7所述的除油设备,其特征在于,所述过滤网竖向设置在壳体中,所述挤压滚轴为两根,分别沿过滤网宽度方向夹置在过滤网的两侧,并能沿过滤网高度方向同步上下移动,所述集油槽沿过滤网宽度方向设置在壳体底部。

9.如权利要求7所述的除油设备,其特征在于,所述过滤网通过以下步骤制备:取一定量的粉煤灰,常温下,将该粉煤灰以质量比1:4~5加入到0.5mol·L-1稀硫酸中,混合搅拌24h~36h后,捞出、洗涤、烘干、粉碎至40~60目,得到预处理粉煤灰样;

取一定量的芦苇絮将其以质量比2~4:1与上述预处理粉煤灰样混合均匀,接着用压缩机压制成厚度为1~2cm的块体,即得上述过滤网。

说明书

一种污水除油颗粒制剂及其制备方法和应用

技术领域

本发明涉及污水处理领域,尤其涉及一种污水除油颗粒制剂及其制备方法和应用。

背景技术

目前,石油大规模开采及石油产品的加工、提炼、储存、运输及使用过程中产生的泄露和各种油类废弃物对水生态环境造成了极大的破坏,水中的溢油、油渍不仅降低水环境的质量,影响食物链的循环,破坏生态平衡,还威胁着人类的健康。

吸附法是污水除油处理中常用的一种方法,其中活性炭又是吸附法除油中常用的一种吸附剂。活性炭对油脂具有强亲和力,但是活性炭的微孔孔径极其微小,污水中的乳化油珠容易堵在活性炭微孔通道的进口,使得该微孔通道堵塞,从而使微孔通道的内表面积丧失吸附能力。当所有的微孔通道都被阻塞时,则活性炭在宏观上表现吸油饱和,但实际上活性炭的内表面除油一种“饥饿性”饱和状态,即一种假象饱和状态,这样大大降低了活性炭对油脂的吸附容量,进而大大降低了其除油效果。

发明内容

本发明所要解决的第一个技术问题是针对现有技术而提供一种除油效果好的污水除油颗粒制剂。

本发明所要解决的第二个技术问题是针对现有技术而提供一种上述污水除油颗粒制剂的制备方法。

本发明所要解决的第三个技术问题是针对现有技术而提供一种结构简单、除油效果好的除油设备。

本发明解决上述第一个技术问题所采用的技术方案为:一种污水除油颗粒制剂,其特征在于,其由以下质量份数的原料制备而成:粉煤灰粉末2~5份,海泡石粉末2~5份,粘合剂1~2份,致孔剂1~2份以及表面活性剂2~5份。

作为优选,所述粘合剂为田菁粉、聚丙烯酰胺、硅溶胶中的至少一种。

作为优选,所述致孔剂为七水硫酸镁(MgSO4·7H2O)、十二烷基硫酸钠中的至少一种。

作为优选,所述表面活性剂为聚二甲基二烯丙基氯化铵,经该表面活性剂处理后,除油颗粒制剂表面形成有机相,其亲水性转变成亲油性,增强了其对油类污染物的吸附能力。

作为优选,所述粉煤灰粉末的粒径为200~225μm,所述海泡石粉末的粒径为10~16μm,从而可使粉煤灰粉末与海泡石粉末形成良好的级配,有利于在除油颗粒制剂内部形成微孔通道,进一步增加除油颗粒制剂内部的吸油能力。

本发明解决上述第二个技术问题所采用的技术方案为:一种上述污水除油颗粒制剂的制备方法,其特征在于包括以下制备步骤:

(1)改性吸附粉末:将粉煤灰粉末加入以质量比为1:4~5加入到浓度为0.4~0.5mol·L-1稀硫酸中,搅拌24~36h后,捞出、洗涤、烘干、粉碎,得到改性粉煤灰粉末;

(2)混料:按上述质量份数,取一定量的海泡石粉末、上述改性粉煤灰粉末、粘合剂及致孔剂,首先将致孔剂放入80~100mL的蒸馏水中,35~40℃温度下加热溶解,待致孔剂完全溶解后,缓慢加入粘合剂,搅拌均匀后加入海泡石粉末与改性粉煤灰粉末,再次搅拌均匀得混合物;

(3)造粒:将制得的混合物放入造粒机中挤压成条状,经干燥后切割成直径为2~3mm、长度为2~3mm的颗粒制剂;

(4)活化颗粒制剂:将上述制得的颗粒制剂放入马弗炉中进行焙烧,焙烧温度为250~300℃,焙烧时间为2~3h,获得活化颗粒制剂。海泡石中通常含有3中不同类型的水:吸附水(H2O),存在于孔道之中;结晶水(OH-H),又称配位水,与镁离子配位相连;结构水(OH),位于八面体中与镁离子连接在一起。高温下上述三种水脱除,从而增大了海泡石的纤维间及孔道的比表面积。可见,焙烧温度对海泡石的性能的影响较大,温度过低,时间过短,不能形成活性相;温度过高,时间过长,又可能导致活性相的聚集和晶型的转变,本发明通过上述焙烧进一步改善海泡石的吸油性能。

(5)污水除油颗粒制剂:向该活化颗粒制剂加入少量蒸馏水,搅拌活化,接着按上述质量份数加入浓度为0.5~0.75mmol·L-1的表面活性剂溶液,40~50℃下恒温振荡反应36~48h,反应结束后,离心分离,洗涤至无表面活性剂残留,烘干、粉碎至20~60目得污水除油颗粒制剂。经表面活性剂处理后,除油颗粒制剂表面形成有机相,其亲水性转变成亲油性,增强了其对油类污染物的吸附能力。

本发明解决第三个技术问题所采用的技术方案为:一种应用上述污水除油颗粒制剂的除油设备,包括具有进水口和出水口的壳体,其特征在于,所述壳体上还设置有用于加入上述污水除油颗粒制剂的加药口,并且该壳体中设置有至少一个用于过滤水体中油污的过滤机构,该过滤机构包括过滤网、用于挤压过滤网上油污的挤压滚轴以及用于承接油污的集油槽。

作为优选,所述过滤网竖向设置在壳体中,所述挤压滚轴为两根,分别沿过滤网宽度方向夹置在过滤网的两侧,并能沿过滤网高度方向同步上下移动,所述集油槽沿过滤网宽度方向设置在壳体底部。

作为优选,所述过滤网上的过滤载体为粉煤灰和芦苇絮,其通过以下步骤制备:取一定量的粉煤灰,常温下,将该粉煤灰以质量比1:4~5加入到0.5mol·L-1稀硫酸中,混合搅拌24h~36h后,捞出、洗涤、烘干、粉碎至20~60目,得到预处理粉煤灰样;

取一定量的芦苇絮将其以质量比2:1与上述预处理粉煤灰样混合均匀,接着用压缩机压制成厚度为1~2cm的块体,即得上述过滤网。

与现有技术相比,本发明的优点在于:本发明通过不同粒径的粉煤灰粉末和海泡石粉末的级配,结合粘合剂和致孔剂,使得除油颗粒制剂内部形成由粉煤灰粉末和海泡石粉末的粒径差形成的微孔通道和致孔剂形成的孔隙等多级孔结构,显著增加除油颗粒制剂的内表面积,此外,经改性、活化等处理后,能显著增加除油颗粒制剂的比表面积和孔隙率,显著改善除油颗粒制剂的物理吸附能力和化学吸附能力,使其对污水中的溶解油和乳化油的去除率可达90%以上。本发明的除油设备中,利用上述除油颗粒制剂和过滤机构的配合作用,达到二级除油的目的,有效去除污水中油类物质,达到快速除油的目的。