申请日2016.11.25

公开(公告)日2017.05.31

IPC分类号C02F9/04; C02F101/18

摘要

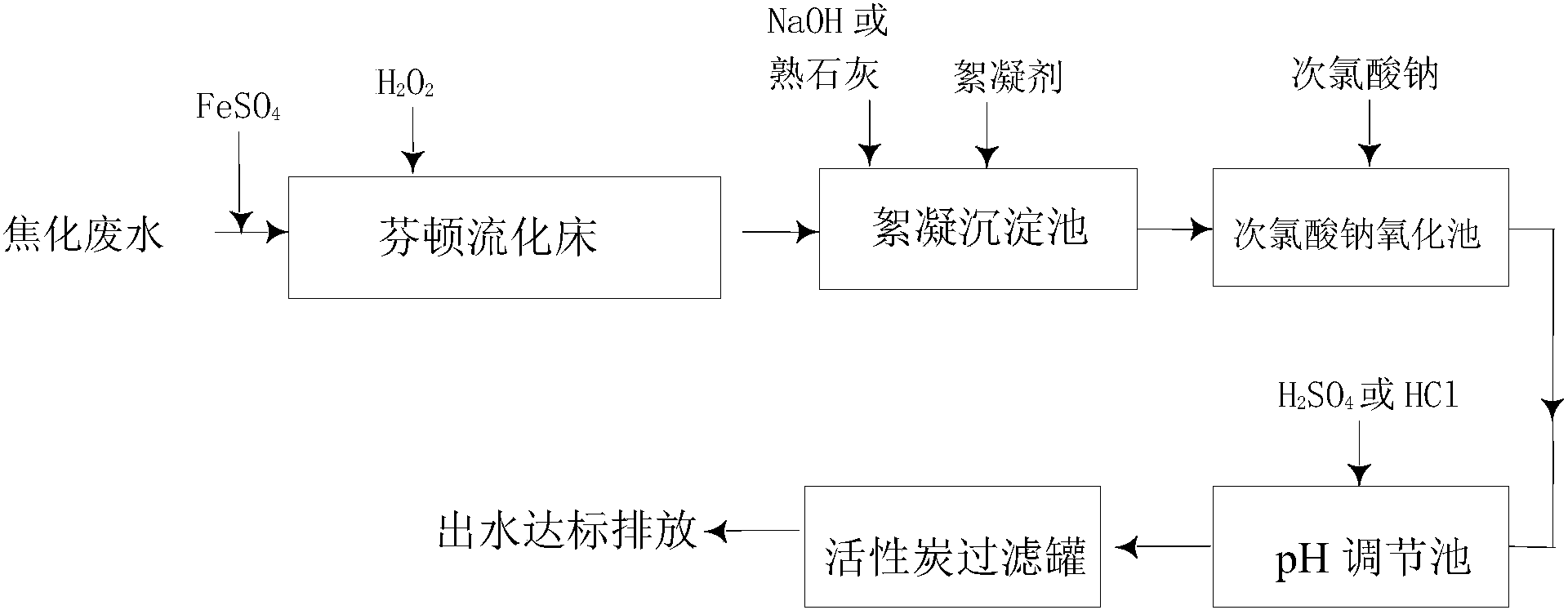

本发明提供一种焦化废水深度处理脱碳脱色脱氰的方法及系统,该方法包括如下步骤:1)将焦化废水引入芬顿流化床,向溶液中加入硫酸亚铁、硫酸与水的混合溶液;2)向芬顿流化床的溶液中加入过氧化氢,充分反应;3)将芬顿流化床中的反应液引出,调节反应液的pH,加入絮凝剂,沉淀后取上清液;4)将上清液与次氯酸钠混合,进行氧化反应;5)调节反应液pH调,采用活性炭吸附处理,得到深度处理后的水体。本发明将芬顿流化床、絮凝沉淀、次氯酸钠氧化、活性炭过滤吸附进行有效组合;经过芬顿流化床和絮凝沉淀,出水中残留的氰化物主要以CN‑存在,次氯酸钠氧化效率更高,既能去除氰化物,再结合活性炭的吸附效果,出水水质浓度更低。

权利要求书

1.一种焦化废水深度处理脱碳脱色脱氰的方法,其特征在于,包括如下步骤:

1)将焦化废水引入芬顿流化床,向溶液中加入硫酸亚铁、硫酸与水的混合溶液;

2)向芬顿流化床的溶液中加入过氧化氢,充分反应;

3)将芬顿流化床中的反应液引出,调节反应液的pH为10~12,加入絮凝剂,沉淀后取上清液;

4)将上清液与次氯酸钠混合,进行氧化反应;

5)将氧化后的反应液pH调节为7~8,采用活性炭吸附处理,得到深度处理后的水体。

2.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤1)中,硫酸亚铁的投加量为400~2000mg/L,所述硫酸亚铁、硫酸与水的混合溶液中,硫酸亚铁的质量浓度为10~30%,硫酸的质量浓度为0.5~10%;优选地,硫酸亚铁的质量浓度为15~26%,硫酸的质量浓度为0.5~5%。

3.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤2)中,过氧化氢的投加量为100~800mg/L。

4.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤2)中,加入过氧化氢后,反应时间为15~30min。

5.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤3)中,加入的絮凝剂选自聚丙烯酰胺、阳离子淀粉、聚环氧氯丙烷二甲胺中的一种或几种组合。

6.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤3)中,絮凝剂的加入量为15~30mg/L。

7.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤4)中,次氯酸钠的质量与上清液中氰化物的质量之比为(10~40):1,上清液与次氯酸钠混合后,停留时间为20~30min。

8.根据权利要求1所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤5)中,采用活性炭过滤罐吸附处理反应液。

9.根据权利要求8所述的焦化废水深度处理脱碳脱色脱氰的方法,其特征在于:步骤5)中,活性炭过滤罐滤速为4~10m/h,水力停留时间为15~30min。

10.一种焦化废水深度处理系统,其特征在于:包括依次连接的芬顿流化床、絮凝沉淀池、次氯酸钠氧化池、pH调节池、活性炭过滤罐。

说明书

一种焦化废水深度处理脱碳脱色脱氰的方法及系统

技术领域

本发明涉及难降解废水的深度处理领域,特别是涉及一种焦化废水深度处理脱碳脱色脱氰的方法及系统。

背景技术

焦化废水是钢铁工业焦化厂和城市煤气厂在生产焦炭、煤气、焦油以及焦化产品的过程中产生的废水,成分复杂且色度重,含有许多有机、无机污染物,氰化物、硫氰酸盐、酚类化合物、多环芳烃(PAHs)、含氮杂环化合物、含氧或含硫杂环化合物以及长链的脂肪族化合物等。

焦化废水处理普遍采用预处理→生化处理→深度处理的处理流程。其中,预处理主要去除废水中的油类、氨氮和酚类等物质,生化处理主要去除废水中的COD、氨氮和总氮;通常情况下,焦化废水经生化处理后出水COD 250~300mg/L,氰化物5~10mg/L,色度400~800倍,必须要采取适当的技术,将氰化物、COD及色度去除。

现有的深度处理方法对COD、氰化物、色度等的去除均存在处理效率低、出水污染物浓度高、达不到排放标准等问题。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种焦化废水深度处理脱碳脱色脱氰的方法及系统,用于解决现有技术中对焦化废水的深度处理效率低、出水污染物浓度高、达不到排放标准等问题。

为实现上述目的及其他相关目的,本发明提供一种焦化废水深度处理脱碳脱色脱氰的方法,包括如下步骤:

1)将焦化废水引入芬顿流化床,向溶液中加入硫酸亚铁、硫酸与水的混合溶液;

2)向芬顿流化床的溶液中加入过氧化氢,充分反应;

3)将芬顿流化床中的反应液引出,调节反应液的pH为10~12,加入絮凝剂,沉淀后取上清液;

4)将上清液与次氯酸钠混合,进行氧化反应;

5)将氧化后的反应液pH调节为7~8,采用活性炭吸附处理,得到深度处理后的水体。

进一步地,步骤1)中,所述焦化废水是经过生化处理后的废水。

进一步地,步骤1)中,硫酸亚铁的投加量为400~2000mg/L,即每升焦化废水加入400~2000mg硫酸亚铁,所述硫酸亚铁、硫酸与水的混合溶液中,硫酸亚铁的质量浓度为10~30%,硫酸的质量浓度为0.5~10%;优选地,硫酸亚铁的质量浓度为15~26%,硫酸的质量浓度为0.5~5%。该混合溶液是预先配制的,加入到废水中之后,溶液的pH通常在3~5,即可进行后续的芬顿反应,不需设置专门的pH调节装置。预先配制硫酸亚铁、硫酸与水的混合溶液,还可有效防止硫酸亚铁被氧化。

进一步地,步骤2)中,过氧化氢的投加量为100~800mg/L,通常是加入双氧水,按照每升焦化废水中加入100~800mg过氧化氢的比例,结合双氧水中过氧化氢的质量分数,换算出所需双氧水的投加量之后,加入双氧水。

进一步地,步骤2)中,加入过氧化氢后,反应时间为15~30min。

进一步地,步骤3)中,加入的絮凝剂选自聚丙烯酰胺、阳离子淀粉、聚环氧氯丙烷二甲胺中的一种或几种组合,均为高分子有机聚合物。

进一步地,步骤3)中,絮凝剂的加入量为15~30mg/L。

进一步地,步骤4)中,次氯酸钠的质量与上清液中氰化物的质量之比为(10~40):1。

进一步地,步骤4)中,上清液与次氯酸钠混合后,停留时间为20~30min,充分进行氧化反应。

进一步地,步骤5)中,采用硫酸或盐酸调节反应液的pH。

进一步地,步骤5)中,采用活性炭过滤罐吸附处理反应液。

进一步地,步骤5)中,活性炭过滤罐滤速为4~10m/h,水力停留时间为15~30min,活性炭装填量为3~6BV。

本发明第二方面提供一种焦化废水深度处理系统,包括依次连接的芬顿流化床、絮凝沉淀池、次氯酸钠氧化池、pH调节池、活性炭过滤罐。

进一步地,所述芬顿流化床的进水管道上设有管道混合器。

进一步地,所述管道混合器的进水管道上设有用于投加硫酸亚铁的加料口。

进一步地,所述芬顿流化床上设有双氧水入口。

进一步地,所述絮凝沉淀池的反应区设有折流式通道。

进一步地,所述次氯酸钠氧化池中设有折流式通道。

进一步地,所述pH调节池中设有折流式通道。

上述折流式通道,是指在相应的水池中设置折板,形成折流式通道,使得反应液折流通过水池,达到充分混合的目的。

进一步地,所述pH调节池的进水口设有用于加酸的入口。

进一步地,所述活性炭过滤罐的滤速为4~10m/h。

进一步地,所述活性炭过滤罐的活性炭装填量为3-6BV。

如上所述,本发明的焦化废水深度处理脱碳脱色脱氰的方法及系统,具有以下有益效果:

1、能同时脱碳、脱色、除氰,效果稳定,在进水污染物浓度COD≤300mg/L、氰化物≤10mg/L、色度≤800倍时,出水能稳定达到COD≤80mg/L、氰化物≤0.2mg/L、色度≤30倍,满足标准GB16171-2012表二中对氰化物、COD的要求。

2、芬顿流化床集加药、反应于一体,反应效率高,能同时脱碳、脱色、除氰,且产泥量少;投加含有硫酸亚铁、硫酸的混合水溶液时,即可同时将反应液pH值调节到3~5,芬顿氧化环节不需设置单独的pH值调节池。芬顿流化床出水再结合絮凝沉淀,进一步去除吸附在悬浮物或胶体上的有机物和络合氰化物。

3、絮凝沉淀出水中氰化物主要以CN-存在,提高次氯酸钠反应的氧化效率,且相对于传统的碱性氯化法只需一级氧化即可去除氰化物,减少反应池体的基建投资。