申请日2016.10.27

公开(公告)日2017.04.19

IPC分类号C02F1/58; C02F1/24; C01B17/22; C02F101/10; C02F103/10

摘要

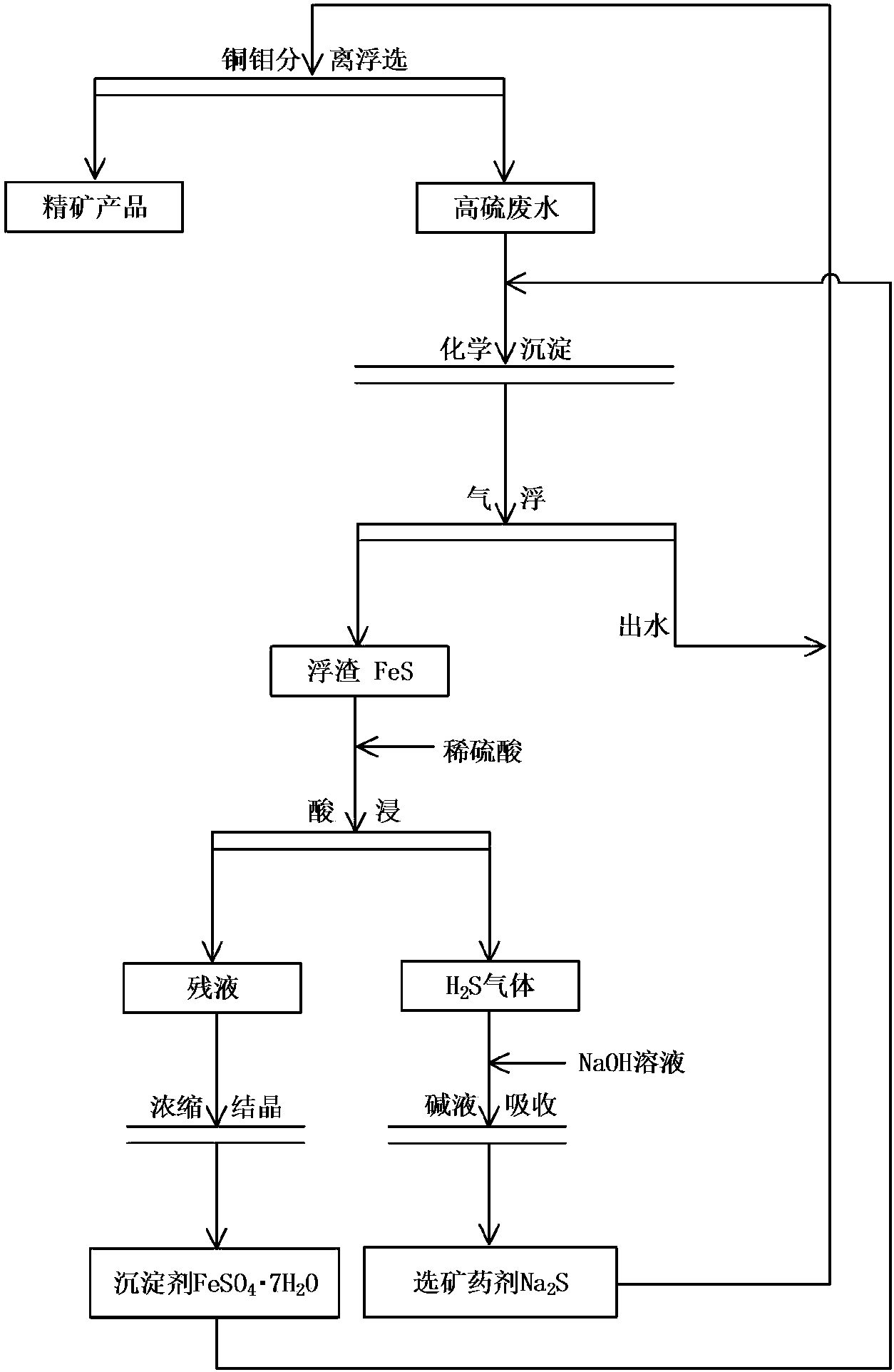

本发明提供一种高硫浮选废水处理及循环再生制备硫化钠的方法,属于矿物加工技术领域。该方法步骤如下:(1)向高硫浮选废水中加入FeSO4·7H2O,搅拌,使废水中S2‑充分反应生成FeS沉淀;(2)向步骤(1)反应后废水通入空气气浮,使FeS沉淀以浮渣形式与出水分离;(3)收集步骤(2)产生的浮渣,加入稀硫酸,反应生成H2S气体;(4)收集步骤(3)生成的H2S气体,与NaOH溶液反应制备Na2S;(5)收集步骤(4)产生的Na2S溶液,使用步骤(2)出水稀释,返回至浮选,循环用作选矿抑制剂。本发明利用浮选废水自身残余捕收剂和起泡剂,气浮回收废水中S2‑,制备选矿抑制剂,可实现降低废水有机污染物含量、废水资源化、硫的去除率高、处理成本低。

摘要附图

权利要求书

1.一种高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:包括以下步骤:

(1)向高硫浮选废水中加入FeSO4·7H2O,进行搅拌反应,使废水中S2-充分反应生成FeS沉淀;

(2)向步骤(1)反应后废水中通入空气气浮,使FeS沉淀以浮渣形式与出水分离;

(3)收集步骤(2)产生的浮渣,加入稀硫酸,反应生成H2S气体,残液浓缩结晶制备FeSO4·7H2O;

(4)收集步骤(3)生成的H2S气体,与NaOH溶液反应制备Na2S溶液;

(5)收集步骤(4)产生的Na2S溶液,使用步骤(2)所得的出水稀释至一定浓度,返回至浮选流程,循环用作选矿抑制剂。

2.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(1)中的高硫浮选废水为浮选产生的含S2-离子的废水,其中S2-离子浓度在3000mg/L以上。

3.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(1)中FeSO4·7H2O通过步骤(3)酸浸残液浓缩结晶得到,添加FeSO4·7H2O与高硫浮选废水中S2-物质的量之比为1.1:1~1.3:1。

4.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(2)中气浮在气浮机中进行,气浮充气量为1.0~1.2m3/(m2·min),气浮时间为3~5min。

5.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(3)中浮渣酸浸反应在密闭反应釜中进行,稀硫酸溶液的质量分数为50%~60%。

6.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(4)中Na2S制备反应在NaOH填料塔中进行,NaOH溶液的质量分数大于等于25%,Na2S制备反应的反应温度为40~45℃。

7.根据权利要求1所述的高硫浮选废水处理及循环再生制备硫化钠的方法,其特征在于:所述步骤(5)中Na2S溶液浓度稀释至原溶液体积的5-10倍。

说明书

一种高硫浮选废水处理及循环再生制备硫化钠的方法

技术领域

本发明涉及矿物加工技术领域,特别是指一种高硫浮选废水处理及循环再生制备硫化钠的方法。

背景技术

在多金属硫化矿浮选过程中,为了实现铜、钼、铅、锌等硫化矿物的有效分离,需加入大量抑制剂硫化钠。这一方面产生了大量高硫选矿废水,同时产生了较大的药剂成本。据统计,铜钼分离选矿废水硫化物浓度范围多在3000~10000mg/L,Na2S药剂成本占铜钼分离选矿药剂总成本的50%~90%。

现有含硫污水处理方法有化学沉淀法、汽提法、空气氧化法、湿式氧化法等。化学沉淀法原理是加入足量的铁盐,使废水中硫离子产生FeS和Fe2S3沉淀,从而达到降低硫离子的效果。但该方法形成的FeS和Fe2S3沉淀较为细小,沉淀时间长,脱硫效果差,污泥量大且存在后续处理的问题。

CN103693785A采用化学沉淀法去除铅锌选矿废水中的超标硫化物。先后进行铁盐化学沉淀、空气曝气氧化、改性钛白废渣絮凝、自然沉降,沉淀物积累于尾矿库。存在的问题主要有:(1)废水处理流程较长;(2)后续沉淀物积累于尾矿库有安全隐患。

汽提法根据废水中H2S、H2O等不同组分挥发度不同,利用水蒸气将它们进行分离。CN104211219A提出采用汽提法处理高浓度含硫废水。首先调节废水pH至3.0~4.0使S2-反应转化为H2S,再通过汽提及碱液吸收分离H2S气体,最后废水中残余S2-采用铁盐沉淀。该方法去除率高,但工艺流程长,能耗和设备投资大。

空气氧化法和湿式氧化法分别利用空气中或溶解在水中的氧气氧化废水中有机物和还原性物质处理含硫废水,其中S2-大多转化为硫单质或S2O32-回收利用。CN1394818A提出一种处理高含硫量工业废水的方法。首先将稀释后废水采用湿式空气氧化法进行预处理,然后再用电多相催化氧化法进行后续处理。该种方法的COD总去除率可达到89.2%~92.3%,但对反应条件要求高,能耗较大,投资较高。

发明内容

本发明要解决的技术问题是提供一种高硫浮选废水处理及循环再生制备硫化钠的方法。

该方法包括以下步骤:

(1)向高硫浮选废水中加入FeSO4·7H2O,进行搅拌反应,使废水中S2-充分反应生成FeS沉淀;

(2)向步骤(1)反应后废水中通入空气气浮,使FeS沉淀以浮渣形式与出水分离;

(3)收集步骤(2)产生的浮渣,加入稀硫酸,反应生成H2S气体,残液浓缩结晶制备FeSO4·7H2O;

(4)收集步骤(3)生成的H2S气体,与NaOH溶液反应制备Na2S溶液;

(5)收集步骤(4)产生的Na2S溶液,使用步骤(2)所得的出水稀释至一定浓度,返回至浮选流程,循环用作选矿抑制剂。

其中,步骤(1)中的高硫浮选废水为浮选产生的含S2-离子的废水,其中S2-离子浓度在3000mg/L以上。

步骤(1)中FeSO4·7H2O通过步骤(3)酸浸残液浓缩结晶得到,添加FeSO4·7H2O与高硫浮选废水中S2-物质的量之比为1.1:1~1.3:1。

步骤(2)所述气浮利用浮选废水自身残余的捕收剂和起泡剂使FeS沉淀以浮渣形式与废水分离,不再另加药剂。气浮在气浮机中进行,气浮充气量为1.0~1.2m3/(m2·min),气浮时间为3~5min。

步骤(3)中浮渣酸浸反应在密闭反应釜中进行,稀硫酸溶液的质量分数为50%~60%,稀硫酸用量为根据浮渣中S的含量进行确定。

步骤(4)中Na2S制备反应在NaOH填料塔中进行,NaOH溶液的质量分数大于等于25%,Na2S制备反应的反应温度为40~45℃。

步骤(5)中Na2S溶液浓度稀释至原溶液体积的5-10倍。

本发明的上述技术方案的有益效果如下:

(1)化学沉淀工艺所用沉淀剂FeSO4·7H2O的90%以上由后续浮渣酸浸残液浓缩结晶工艺制备,基本可以实现沉淀剂的循环再生,大大减少废水处理成本。

(2)采用气浮工艺使自身沉降性能较差的细小FeS沉淀以浮渣形式与废水分离。本发明优点是大大缩短废水停留时间,提高废水处理效率,5min内S2-脱除率达95%以上,出水达到回用标准。同时,利用浮选废水自身残余的捕收剂和起泡剂,不再另加药剂,减少废水处理药剂成本,降低废水有机污染物含量。

(3)酸浸处理FeS浮渣,碱液回收H2S废气制备Na2S,Na2S返回至浮选,循环用作选矿抑制剂。本发明优点是资源化利用气浮浮渣,节省堆存占地。同时,S2-总回收率达90%以上,大大减少选矿药剂成本。