申请日2016.10.08

公开(公告)日2017.03.08

IPC分类号C07D207/267; C07C17/383; C07C25/08; C02F1/04

摘要

本发明涉及含N‑甲基吡咯烷酮和对二氯苯的废水超高纯精制工艺,目的是提供一种对工业废液中的所有有用化学组分(包括水)进行超高纯度回收的技术方法。本发明采用三塔串联结构的减压精馏系统,分别对含N‑甲基吡咯烷酮和对二氯苯的废水进行分离回收,得到纯度高于99.99%wt以上的N‑甲基吡咯烷酮、水和对二氯苯产品。全过程的资源化率高达99.9%以上。

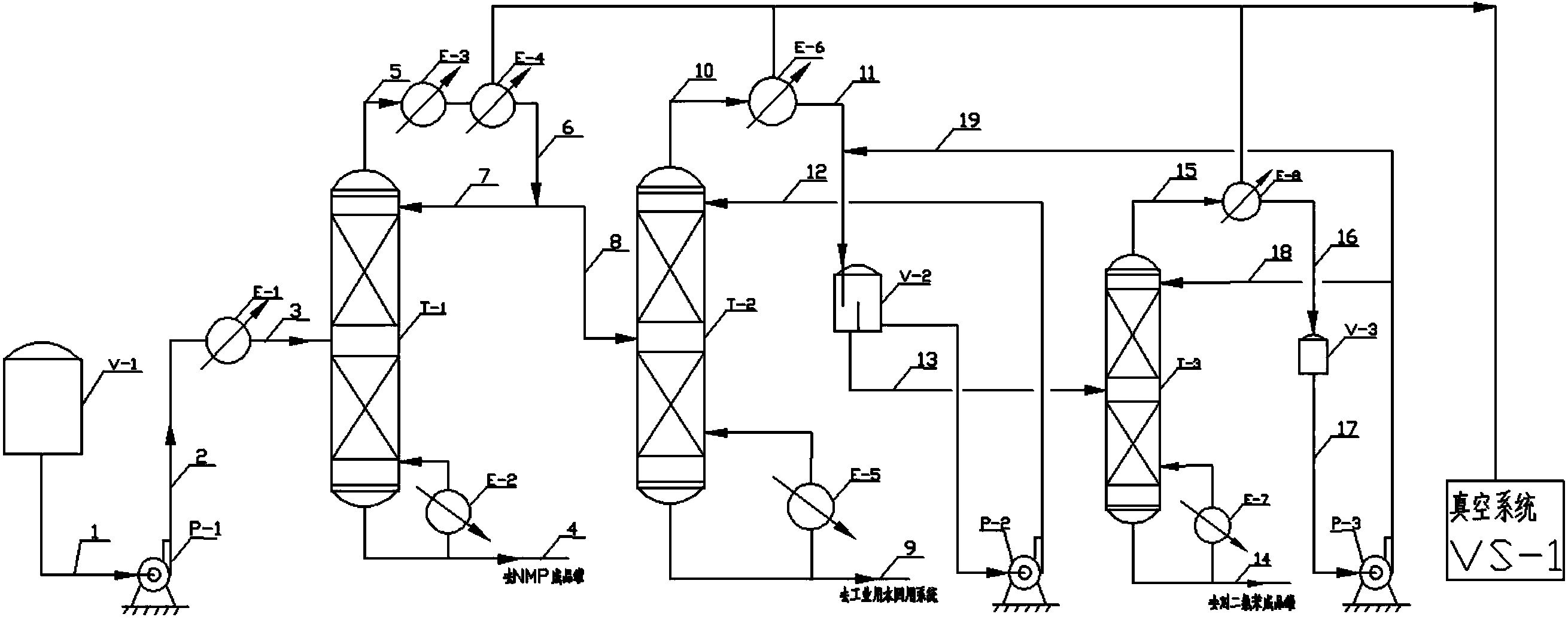

摘要附图

权利要求书

1.一种含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,其特征在于,包括下列步骤:

步骤1. 用泵(P-1)将原料储罐(V-1)中含N-甲基吡咯烷酮和对二氯苯的废水输送到换热器(E-1)预热至50-80℃,然后进入到第一精馏塔(T-1)进行分离,所述第一精馏塔(T-1)的理论板数为40-80块、操作压力为0.4-0.65atm、回流比为0.5-2.5,所述第一精馏塔的塔顶温度为70-95℃,所述第一精馏塔的塔顶采用两级冷凝,第一级冷凝(E-3)的冷凝介质为45-70℃的温水;第二级冷凝(E-4)的冷凝介质为60-70℃的温水,所述第一精馏塔(T-1)的塔釜的温度为165-190℃,再沸器(E-2)的加热介质为1-1.5MPa水蒸气;

步骤2. 经所述第一精馏塔(T-1)分离后,所述第一精馏塔(T-1)的塔底N-甲基吡咯烷酮的浓度达到99.99wt%以上,N-甲基吡咯烷酮通过管道(4)采至NMP成品罐储存,在所述第一精馏塔(T-1)的塔顶,对二氯苯与水的混合物蒸汽则通过管道(5)进入两级冷凝器(E-3和E-4)分步冷凝,冷凝液部分作为回流液通过管道(7)进入到所述第一精馏塔(T-1)中,其余部分作为原料通过管道(8)进入第二精馏塔(T-2)中进一步分离;

步骤3. 所述第二精馏塔(T-2)的理论板数为50-80块、操作压力为0.4-0.6atm、回流比谓1.5-3,所述第二精馏塔的塔顶温度为75-90℃,塔顶冷凝器(E-6)的冷凝介质为50-70℃的温水;所述第二精馏塔(T-2)的塔釜温度为80-95℃,再沸器(E-4)的加热介质为1-1.5MPa水蒸气,在所述第二精馏塔(T-2)的塔釜得到超高纯水产品,水的含量≥99.99wt%,所述水通过管道(9)采出作为前后生产工序的工艺用水重复使用,在所述第二精馏塔(T-2)的顶部得到对二氯苯与水的共沸组成,对二氯苯与水的共沸组成通过管道(10)进入所述第二精馏塔(T-2)的塔顶冷凝器(E-5)冷凝后,进入所述第二精馏塔(T-2)塔顶的分相罐(V-2)进行油水分相,其中上层物料为水相,下层油相为对二氯苯相,所述水相通过所述第二精馏塔(T-2)的回流泵(P-2)和管道(12)输送至所述第二精馏塔(T-2)的塔顶作为回流,所述对二氯苯相则作为第三精馏塔(T-3)的进料原料;

步骤4. 所述对二氯苯相进入所述第三精馏塔(T-3)中继续精馏分离,所述第三精馏塔的理论板数为50-80块、操作压力为0.4-0.6atm、回流比为1-3,所述第三精馏塔(T-3)的塔顶温度为75-95℃,塔顶冷凝器(E-8)冷凝介质为50-70℃的温水;所述第三精馏塔(T-3)的塔釜的温度为150-165℃,所述第三精馏塔(T-3)的塔釜再沸器加热介质为1-1.5MPa水蒸气,在所述第三精馏塔(T-3)的塔釜得到超高纯对二氯苯产品,对二氯苯的含量≥99.99wt%,所述对二氯苯通过管道(14)采出至对二氯苯成品储罐,在所述第三精馏塔(T-3)的塔顶部,则得到对二氯苯与水的共沸组成,对二氯苯与水的共沸组成通过管道(15)进入所述第三精馏塔(T-3)的塔顶冷凝器(E-7)冷凝,冷凝液由管道(16)进入回流罐(V-3)、再通过管道(17)和回流泵(P-3)输送,部分进入所述第三精馏塔(T-3)的塔顶作为回流,其余部分经管道(19)输送至所述第二精馏塔(T-2)的分相罐(V-2)中再次分相。

2.根据权利要求1所述的含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,其特征在于,所述第一精馏塔(T-1)的塔顶蒸汽设置两级冷凝,并分别采用45-70℃和60-70℃的温水作为冷凝介质。

3.根据权利要求1所述的含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,其特征在于,在所述第二精馏塔(T-2)的塔顶设置分相罐(V-2),对对二氯苯与水的液相混合物进行相分离,在所述分相罐的下部得到对二氯苯相且上部得到水相,所述水相继续送去所述第三精馏塔(T-3)分离。

4.根据权利要求1所述的含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,所述第一精馏塔、所述第二精馏塔和所述第三精馏塔中的每一个的塔型均采用填料塔,填料的材质采用耐腐蚀金属材料316L、317L、双向不锈钢、904L、钛材或耐腐蚀非金属材料陶瓷,最好为316L不锈钢。

5.根据权利要求1所述的含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,整个工艺系统实现将废液中的所有有用化学组分(包括水)的完全超高纯度回收,资源化率达99.9%以上。

说明书

含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺

技术领域

本发明涉及含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺。

背景技术

N-甲基吡咯烷酮(以下简称NMP),是一种具有闪点高、腐蚀性小、溶解度大、粘度低、挥发度低、热稳定性和化学稳定性优良的溶剂,它在锂电、医药、农药、颜料、清洗剂、绝缘材料、耐高温材料等行业中被广泛应用。

对二氯苯是一种重要的有机合成原料,用于染料、耐高温材料及农药中间体等的合成。它也可用作熏蒸杀虫剂、织物防蛀剂、防霉剂、空气脱臭剂、诱变剂等。

在医药、农药、耐高温材料等领域中,这两种化学品常常作为原料或反应过程的溶剂,而在生产过程排出的废水中同时存在。这种含NMP和对二氯苯的工业废水如果直接排放,不仅严重污染环境,同时也会造成资源浪费,加重生产成本。而若进行回收,必须要对它们进行分别分离和精制,并得到其超高纯度产品,即NMP≥99.99wt%、对二氯苯≥99.99wt%和水≥99.99wt%,方能在流程中循环使用。因此,需要发明该体系的超高纯分离精制方法。

发明内容

本发明的目的是提供一种含N-甲基吡咯烷酮和对二氯苯的废水超高纯精制工艺。本发明采用三塔连续精馏工艺,分步分离精制其中的NMP、对二氯苯和水,实现完全资源化和产品超高纯化。

本发明通过以下技术方案加以实现:

含N-甲基吡咯烷酮和对二氯苯的废水超高纯分离精制工艺,它包括下列步骤:

步骤1. 用泵将原料储罐中含N-甲基吡咯烷酮和对二氯苯的废水输送到换热器预热至50-80℃,然后进入到第一精馏塔进行分离,所述第一精馏塔的理论板数为40-80块、操作压力为0.4-0.65atm、回流比为0.5-2.5,所述第一精馏塔的塔顶温度为70-95℃,所述第一精馏塔的塔顶采用两级冷凝,第一级冷凝的冷凝介质为45-70℃的温水;第二级冷凝的冷凝介质为60-70℃的温水,所述第一精馏塔的塔釜的温度为165-190℃,再沸器的加热介质为1-1.5MPa水蒸气;

步骤2. 经所述第一精馏塔分离后,所述第一精馏塔的塔底N-甲基吡咯烷酮的浓度达到99.99wt%以上,N-甲基吡咯烷酮通过管道采至NMP成品罐储存,在所述第一精馏塔的塔顶,对二氯苯与水的混合物蒸汽则通过管道进入两级冷凝器分步冷凝,冷凝液部分作为回流液通过管道进入到所述第一精馏塔中,其余部分作为原料通过管道进入第二精馏塔中进一步分离;

步骤3. 所述第二精馏塔的理论板数为50-80块、操作压力为0.4-0.6atm、回流比谓1.5-3,所述第二精馏塔的塔顶温度为75-90℃,塔顶冷凝器的冷凝介质为50-70℃的温水;所述第二精馏塔的塔釜温度为80-95℃,再沸器的加热介质为1-1.5MPa水蒸气,在所述第二精馏塔的塔釜得到超高纯水产品,水的含量≥99.99wt%,所述水通过管道采出作为前后生产工序的工艺用水重复使用,在所述第二精馏塔的顶部得到对二氯苯与水的共沸组成,对二氯苯与水的共沸组成通过管道进入所述第二精馏塔的塔顶冷凝器冷凝后,进入所述第二精馏塔塔顶的分相罐进行油水分相,其中上层物料为水相,下层油相为对二氯苯相,所述水相通过所述第二精馏塔的回流泵和管道输送至所述第二精馏塔的塔顶作为回流,所述对二氯苯相则作为第三精馏塔的进料原料;

步骤4. 所述对二氯苯相进入所述第三精馏塔中继续精馏分离,所述第三精馏塔的理论板数为50-80块、操作压力为0.4-0.6atm、回流比为1-3,所述第三精馏塔的塔顶温度为75-95℃,塔顶冷凝器冷凝介质为50-70℃的温水;所述第三精馏塔的塔釜的温度为150-165℃,所述第三精馏塔的塔釜再沸器加热介质为1-1.5MPa水蒸气,在所述第三精馏塔的塔釜得到超高纯对二氯苯产品,对二氯苯的含量≥99.99wt%,所述对二氯苯通过管道采出至对二氯苯成品储罐,在所述第三精馏塔的塔顶部,则得到对二氯苯与水的共沸组成,对二氯苯与水的共沸组成通过管道进入所述第三精馏塔的塔顶冷凝器冷凝,冷凝液由管道进入回流罐、再通过管道和回流泵输送,部分进入所述第三精馏塔的塔顶作为回流,其余部分经管道输送至所述第二精馏塔的分相罐中再次分相。

上述的废水超高纯分离精制工艺,所述第一精馏塔、第二精馏塔和第三精馏塔的负压是由真空系统提供。在真空系统前,需配备真空缓冲装置,以维持压力的稳定。

上述的废水超高纯分离精制工艺中的三座精馏塔的塔型均采用填料塔,可以采用规整填料也可以采用散堆填料填装。填料的材质可采用316L、317L、双向不锈钢、904L、钛材等耐腐蚀性金属材料,也可采用陶瓷等耐腐蚀性非金属材料。最好为316L不锈钢。

本发明具有以下特点:(1)第一精馏塔利用两级冷凝,有效防止对二氯苯的堵塞问题;(2)第二精馏塔塔顶设置分相罐,可有效利用对二氯苯与水互不相容并具有密度差的特点,将它们分离,大大降低了第三精馏塔继续分离水与对二氯苯的难度,且可降低过程的能源消耗;(3)整个精馏系统可实现将废液中的所有有用化学组分(包括水)的完全超高纯度回收,资源化率达99.9%以上。