申请日2016.08.31

公开(公告)日2017.01.04

IPC分类号C02F11/00; C02F11/18

摘要

本发明属于化工污泥处理技术领域,具体来说,涉及到一种用于处置化工危废污泥的装置和工艺。所述装置包括储槽A、高位储槽、储罐、混合油罐、储槽B、成品油储槽、污水储罐、混合罐、反应釜、冷凝罐、螺杆泵、搅拌器A、高压柱塞泵、搅拌器B、高压泵、污泥泵、化工泵、预热器、循环水冷却装置、循环水冷凝装置、超声波发生器、换能器、错流式陶瓷膜组件和减压阀。与现有技术相比,本发明具有如下优点:避免超临界带来的反应釜腐蚀、工业放大难的问题;减少了固废产生,增加了回流装置,减少了溶剂用量,降低了油水中溶剂残留量;避免了成本高,二次污染大的问题。

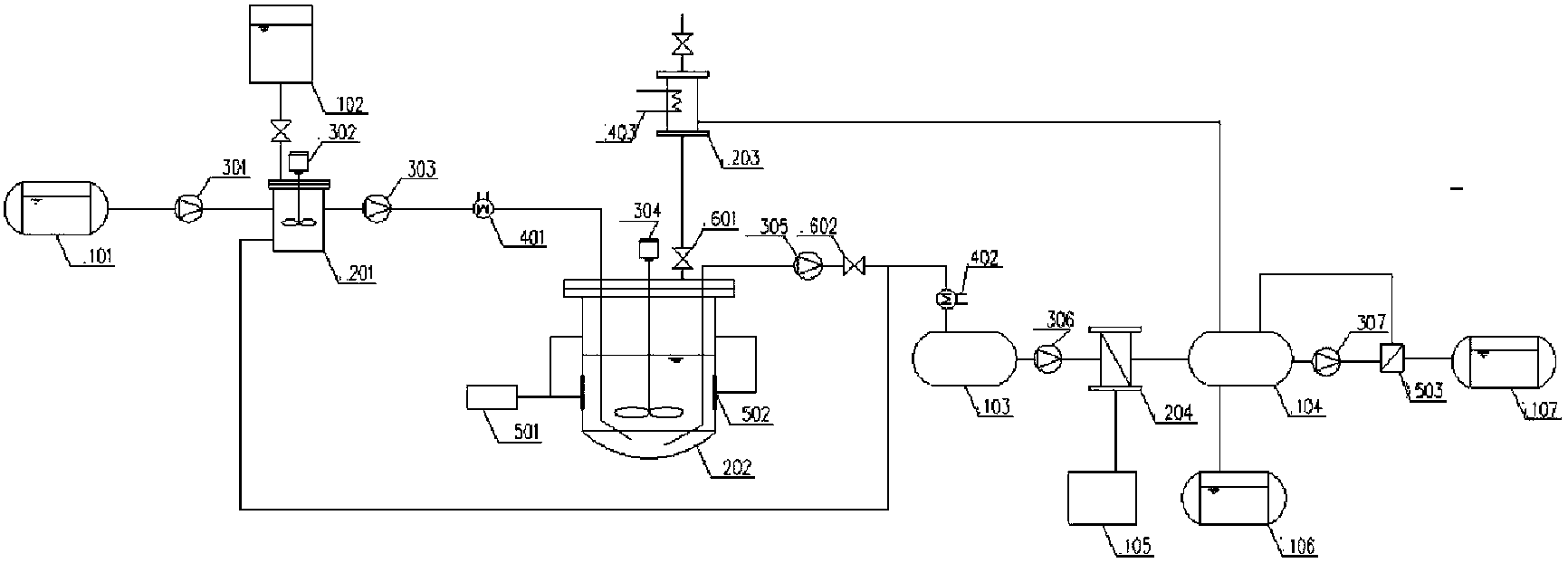

摘要附图

权利要求书

1.一种用于处置化工危废污泥的装置,其特征在于,所述装置包括储槽A(101)、高位储槽(102)、储罐(103)、混合油罐(104)、储槽B(105)、成品油储槽(106)、污水储罐(107)、混合罐(201)、反应釜(202)、冷凝罐(203)、螺杆泵(301)、搅拌器A(302)、高压柱塞泵(303)、搅拌器B(304)、高压泵(305)、污泥泵(306)、化工泵(307)、预热器(401)、循环水冷却装置(402)、循环水冷凝装置(403)、超声波发生器(501)、换能器(502)、错流式陶瓷膜组件(503)和减压阀(602);所述储槽A(101)依次连接螺杆泵(301)和混合罐(201);所述高位储槽(102)连接混合罐(201);所述混合罐(201)依次连接高压柱塞泵(303)、预热器(401)和反应釜(202),其内设有搅拌器A(302);所述搅拌器B(304)置于反应釜(202)内;所述冷凝罐(203)一侧与混合油罐(104)和成品油储槽(106)依次连接;所述冷凝罐(203)下端还通过减压阀(602)与反应釜(202)连接,其内设有循环水冷凝装置(403);所述超声波发生器(501)与紧贴在反应釜(202)的换能器(502)连接;所述反应釜(202)还依次通过高压泵(305)和减压阀(602)后再分流到混合罐(201)和循环水冷却装置(402);所述储罐(103)一端连接循环水冷却装置(402),另一端依次连接污泥泵(306)、过滤器(204)、混合油罐(104)、化工泵(307)、错流式陶瓷膜组件(503)和污水储罐(107);所述过滤器(204)还连接储槽B(105);所述混合油罐(104)还直接连接错流式陶瓷膜组件(503)。

2.根据权利要求1所述的用于处置化工危废污泥的装置,其特征在于,所述换能器(502)置于反应釜(202)内壁或外壁。

3.根据权利要求1所述的用于处置化工危废污泥的装置,其特征在于,所述错流式陶瓷膜组件(503)中的陶瓷膜孔径为30-500nm。

4.一种用于处置化工危废污泥的工艺,其特征在于,所述工艺具体步骤包括:

1)将储槽A(101)中危废污泥用螺杆泵(301)泵入混合罐(201),溶剂自高位储槽(102)自流入混合罐(201),以及自高压泵(305)泵入的返料,用搅拌器(302)搅拌均匀;

2)用高压柱塞泵(303)将混合罐(201)物料,经预热器(401)预热泵入反应釜(202),升温使污泥液化,污泥中无机盐进入液相,污泥中不溶固体析出;在物料进入同时,开启搅拌器(304)和超声波发生器(501),超声波由紧贴反应釜的换能器(502)发送超声波对物料进行辐射;

3)用高压泵(305)将反应后的物料抽出反应器,一部分物料返回前端,剩余物料经过减压阀(602)和循环水冷却装置(402)流入储罐(103);

4)反应釜(202)中压力过高时,背压阀打开,气液混合物进入冷凝罐(203),循环水冷凝装置(403)处理后液体流入混合油罐(104),不凝气体净化处理后达标排放;

5)储罐(103)中物料用污泥泵(306)泵入过滤器(204)进入混合油罐(104),固体残渣放入储槽(105),外运处置;

6)混合油罐104)中的混合油由化工泵(307)泵入错流式陶瓷膜组件(503)过滤,污水流入污水储罐(107),净化处理后达标排放;油进入成品油储槽(105),作为生物质油售出或生产生物柴油。

5.根据权利要求4所述的用于处置化工危废污泥的工艺,其特征在于,所述超声波发生器(501)工作时的频率为10-50kHz,辐射强度5-20w/cm2。

6.根据权利要求4所述的用于处置化工危废污泥的工艺,其特征在于,所述反应釜(202)反应条件为高温150-350℃,压力5-20MPa,停留时间20-120min。

7.根据权利要求4所述的用于处置化工危废污泥的工艺,其特征在于,所述危废污泥的含水率为50-80%。

8.根据权利要求4所述的用于处置化工危废污泥的工艺,其特征在于,所述溶剂为甲醇或丙酮,其与危废污泥的体积比为1:5-20。

说明书

一种用于处置化工危废污泥的装置和工艺

技术领域

本发明属于化工污泥处理技术领域,具体来说,涉及到一种用于处置化工危废污泥的装置和工艺。

背景技术

化工企业生产以及废水处理过程产生大量的污泥,属于危险废弃物,如《国家危险废物名录》(2008)HW49类其他废物中“危险废物物化处理过程中产生的废水处理污泥和残渣”。目前处置方式有填埋、热解、焚烧。填埋因占地大,现有危废填埋库容不足等原因难以实施,目前国家鼓励的方式为焚烧,或转入水泥窑协同等方式。如中国专利(CN103438464A)就公开了含危险废物工业污泥焚烧方法,该方法是将待处理的含危险废物工业污泥先通过干燥得到含水率较低的干泥和气体,将气体冷凝得到废水和未冷凝气体,再将未冷凝气体和含水率较低的干泥进行焚烧。焚烧、热解都是高温加热处理,都存在能耗高、二次污染大的问题。针对污泥高温高压产生物质油,多集中在超临界市政污泥领域,且温度高、压力大,对设备产业化要求过高,难以实际应用。

发明内容

为解决上述技术问题,本发明提供了一种易处理、成本低的用于处置化工危废污泥的装置和工艺。

本发明所述的一种用于处置化工危废污泥的装置,所述装置包括储槽A101、高位储槽102、储罐103、混合油罐104、储槽B105、成品油储槽106、污水储罐107、混合罐201、反应釜202、冷凝罐203、螺杆泵301、搅拌器A302、高压柱塞泵303、搅拌器B304、高压泵305、污泥泵306、化工泵307、预热器401、循环水冷却装置402、循环水冷凝装置403、超声波发生器501、换能器502、错流式陶瓷膜组件503和减压阀602;所述储槽A101依次连接螺杆泵301和混合罐201;所述高位储槽102连接混合罐201;所述混合罐201依次连接高压柱塞泵303、预热器401和反应釜202,其内设有搅拌器A302;所述搅拌器B304置于反应釜202内;所述冷凝罐203一侧与混合油罐104和成品油储槽106依次连接;所述冷凝罐203下端还通过减压阀602与反应釜202连接,其内设有循环水冷凝装置403;所述超声波发生器501与紧贴在反应釜202的换能器502连接;所述反应釜202还依次通过高压泵305和减压阀602后再分流到混合罐201和循环水冷却装置402;所述储罐103一端连接循环水冷却装置402,另一端依次连接污泥泵306、过滤器204、混合油罐104、化工泵307、错流式陶瓷膜组件503和污水储罐107;所述过滤器204还连接储槽B105;所述混合油罐104还直接连接错流式陶瓷膜组件503。

本发明所述的一种用于处置化工危废污泥的装置,所述换能器502置于反应釜202内壁或外壁。

本发明所述的一种用于处置化工危废污泥的装置,所述错流式陶瓷膜组件503中的陶瓷膜孔径为30-500nm。

本发明所述的一种用于处置化工危废污泥的工艺,所述工艺具体步骤包括:

1)将储槽A101中危废污泥用螺杆泵301泵入混合罐201,溶剂自高位储槽102自流入混合罐201,以及自高压泵305泵入的返料,用搅拌器302搅拌均匀;

2)用高压柱塞泵303将混合罐201物料,经预热器401预热泵入反应釜202使污泥液化,污泥中无机盐进入液相,污泥中不溶固体析出;在物料进入同时,开启搅拌器304和超声波发生器501,超声波由紧贴反应釜的换能器502发送超声波对物料进行辐射;

3)用高压泵305将反映后的物料抽出反应器,一部分物料返回前端,剩余物料经过减压阀602和循环水冷却装置402流入储罐103;

4)反应釜202中压力过高时,背压阀打开,气液混合物进入冷凝罐203,循环水冷凝装置403处理后液体流入混合油罐104,不凝气体净化处理后达标排放;

5)储罐103中物料用污泥泵306泵入过滤器204进入混合油罐104,固体残渣放入储槽105,外运处置;

6)混合油罐104中的混合油由化工泵307泵入错流式陶瓷膜组件503过滤,污水流入污水储罐107,净化处理后达标排放;油进入成品油储槽105,作为生物质油售出或生产生物柴油。

本发明所述的一种用于处置化工危废污泥的工艺,所述超声波发生器501工作时的频率为10-50kHz,辐射强度5-20w/cm2。

本发明所述的一种用于处置化工危废污泥的工艺,所述反应釜202反应条件为高温150-350℃,压力5-20MPa,停留时间20-120min。

本发明所述的一种用于处置化工危废污泥的工艺,所述危废污泥的含水率为50-80%。

本发明所述的一种用于处置化工危废污泥的工艺,所述溶剂为甲醇或丙酮,其与危废污泥的体积比为1:5-20。

与现有技术相比,本发明所述的用于处置化工危废污泥的工艺具有如下优点:

1、采用超声波来降低反应温度和压力,利用超声波空化现象(据计算在毫微秒的时间间隔内可达2000-3000℃和几百个大气压),空化现象所产生的瞬间内爆有强烈的振动波,产生短暂的高能环境,这些能量可以用来打开化学键,促使反应的进行,使得反应在亚临界反应内,避免超临界带来的反应釜腐蚀、工业放大难的问题。

2、采用溶剂甲醇或丙酮,最大化的水解了污泥中的有机物,更多碳基进入油相,减少了固废产生,增加了回流装置,减少了溶剂用量,降低了油水中溶剂残留量。

3、提出了新的生物质油水分离方式,采用陶瓷膜过滤方式,不同与以往萃取反萃取带来的成本高,二次污染大的问题