申请日2016.07.19

公开(公告)日2016.11.09

IPC分类号C02F1/72; C02F1/461; C02F9/06; B01J8/24

摘要

本发明属于有毒难降解废水处理领域,提供了两种结构形式的高级氧化反应器以及两种结构形式的有毒难降解废水处理装置,所述有毒难降解废水处理装置由三级反应器耦合为一体。本发明还提供了有毒难降解废水处理方法,该方法通过向所述废水处理装置的第一级反应器中加入过硫酸盐和微米级微电解材料,向第二级反应器中加入双氧水和过硫酸盐,向第三级反应器中加入微米级微电解材料后,三级反应器中有效耦合了类芬顿反应、芬顿反应、活化过硫酸盐氧化反应,该方法能强化废水处理效果、提高废水处理效果,还能降低废水处理成本。

权利要求书

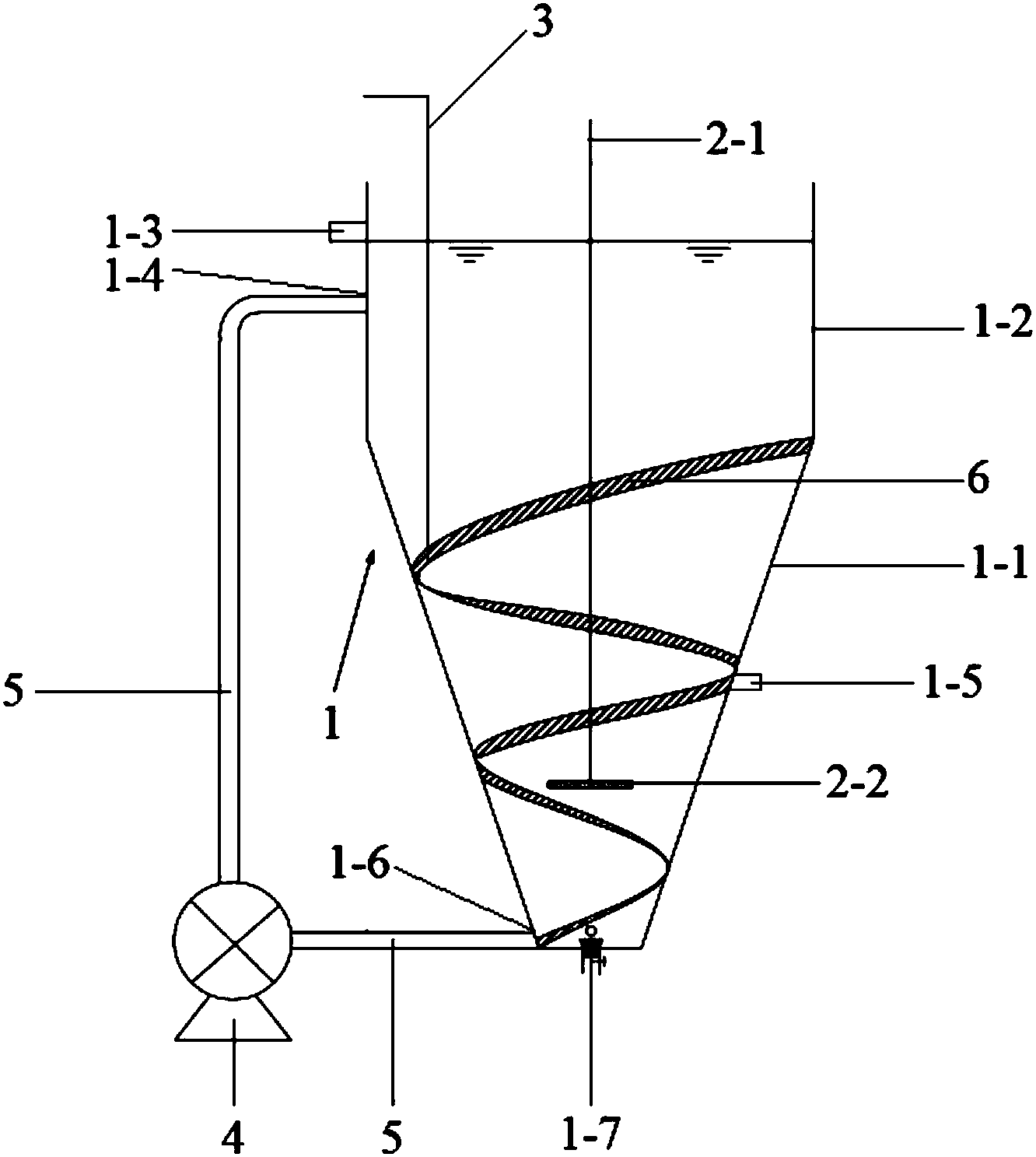

1.一种高级氧化反应器,包括反应罐(1)、回流泵(4)、回流管(5)、安装在反应罐内的曝气件和第一加药管(3),其特征在于还包括导流板(6),

所述反应罐(1)由小端封闭、大端开放的圆锥台筒体(1-1)和圆筒体(1-2)组成,圆锥台筒体大端的内径与圆筒体的内径相等,圆锥台筒体(1-1)的大端与圆筒体(1-1)的下端衔接,所述圆筒体(1-2)的侧壁设有进水口(1-3)和循环水出口(1-4),所述圆锥台筒体(1-1)的侧壁设有出水口(1-5)和循环水进口(1-6),循环水进口(1-6)位于圆锥台筒体的侧壁下部,出水口(1-5)位于循环水进口(1-6)上方,圆锥台筒体的小端端部设有带阀门的排空管(1-7),所述循环水进口(1-6)为1~3个,各循环水进口均匀分布在圆锥台筒体的同一高度位置且各循环水进口的中心线分别与各循环水进口所在位置的圆锥台筒体切线的夹角(α)为0°~60°;

所述导流板(6)呈螺旋形,固定在圆锥台筒体(1-1)的内壁上,导流板的一端位于圆锥台筒体内壁的上端、另一端位于圆锥台筒体内壁的下端;

所述回流管(5)的一端与循环水出口(1-4)连接,当循环水进口(1-6)为1个时,回流管的另一端直接与循环水进口(1-6)连接,当循环水进口(1-6)为2个或3个时,回流管的另一端通过支管分别与各循环水进口(1-6)连接,回流泵(4)设置在回流管(5)的管路上。

2.一种高级氧化反应器,包括反应罐(1)、回流泵(4)、回流管(5)、安装在反应罐内的曝气件和第一加药管(3),其特征在于还包括导流板(6)、出水堰(7)和环形挡板(8),

所述反应罐(1)由小端封闭、大端开放的圆锥台筒体(1-1)和圆筒体(1-2)组成,圆锥台筒体大端的内径与圆筒体的内径相等,圆锥台筒体(1-1)的大端与圆筒体(1-1)的下端衔接,所述圆筒体(1-2)的侧壁设有循环水出口(1-4),所述圆锥台筒体(1-1)的侧壁设有进水口(1-3)和循环水进口(1-6),循环水进口(1-6)位于圆锥台筒体的侧壁下部,圆锥台筒体的小端端部设有带阀门的排空管(1-7),所述循环水进口(1-6)为1~3个,各循环水进口均匀分布在圆锥台筒体的同一高度位置且各循环水进口的中心线分别与各循环水进口所在位置的圆锥台筒体切线的夹角(α)为0°~60°;

所述出水堰(7)设置在圆筒体(1-2)上端端部的外侧,环形挡板(8)通过支撑杆(9)安装在圆筒体上端端部的内侧,出水堰(7)上设有出水口(1-5);

所述导流板(6)呈螺旋形,固定在圆锥台筒体(1-1)的内壁上,导流板的一端位于圆锥台筒体内壁的上端、另一端位于圆锥台筒体内侧壁的下端;

所述回流管(5)的一端与循环水出口(1-4)连接,当循环水进口(1-6)为1个时,回流管的另一端直接与循环水进口(1-6)连接,当循环水进口(1-6)为2个或3个时,回流管的另一端通过支管分别与各循环水进口(1-6)连接,回流泵(4)设置在回流管(5)的管路上。

3.根据权利要求1或2所述高级氧化反应器,其特征在于所述反应罐的圆锥台筒体(1-1)的大端与小端的内径之比为(3~10):1,圆锥台筒体的高度与小端内径之比为(3~10):1。

4.一种有毒难降解废水处理装置,其特征在于包括调节池(10)、第一级反应器(11)、第二级反应器(12)和第三级反应器(13),所述第一级反应器(11)和第三级反应器(13)均为权利要求1所述的高级氧化反应器,

所述调节池(10)包括池体(10-1)及安装在池体内的第二加药管(10-2),所述第二级反应器(12)包括反应器壳体(12-1)及安装在反应器壳体内的搅拌器(12-2)和第三加药管(12-5),反应器壳体(12-1)为下端封闭的圆筒体,反应器壳体(12-1)的侧壁上部设有废水进口(12-3)、下部设有废水出口(12-4),

所述调节池(10)通过管件和水泵(14)与第一级反应器(11)的进水口连接,第一级反应器(11)的出水口通过管件与第二级反应器(12)的废水进口连接,第二级反应器(12)的废水出口通过管件与第三级反应器(13)的进水口连接;连接第一级反应器的出水口和第二级反应器的废水进口的管件上设有第一控制阀(15-1),连接第二级反应器的废水出口与第三级反应器的进水口(1-3)的管件上设有第二控制阀(15-2),第三级反应器的出水口与出水管(16)连接,该出水管(16)上设有第三控制阀(15-3),

所述第一级反应器、第二级反应器和第三级反应器分别安装在第一支架(17)、第二支架(18)和第三支架(19)上,第一支架(17)、第二支架(18)、第三支架(19)的高度应使第一级反应器、第二级反应器和第三级反应器之间通过液位差推流。

5.一种有毒难降解废水处理装置,其特征在于包括调节池(10)、第一级反应器(11)、第二级反应器(12)和第三级反应器(13),所述第一级反应器(11)和第三级反应器(13)均为权利要求2所述的高级氧化反应器,

所述调节池(10)包括池体(10-1)及安装在池体内的第二加药管(10-2),所述第二级反应器(12)包括反应器壳体(12-1)及安装在反应器壳体内的搅拌器(12-2)和第三加药管(12-5),反应器壳体(12-1)为下端封闭的圆筒体,反应器壳体(12-1)的侧壁上部设有废水进口(12-3)、下部设有废水出口(12-4),

所述调节池(10)通过管件和水泵(14)与第一级反应器(11)的进水口连接,第一级反应器(11)的出水口通过管件与第二级反应器(12)的废水进口连接,第二级反应器(12)的废水出口通过管件与第三级反应器(13)的进水口连接,

所述第一级反应器、第二级反应器和第三级反应器分别安装在第一支架(17)、第二支架(18)和第三支架(19)上,第一支架(17)、第二支架(18)、第三支架(19)的高度应使第一级反应器、第二级反应器和第三级反应器之间通过液位差推流。

6.一种有毒难降解废水处理方法,其特征在于该方法使用权利要求4所述有毒难降解废水处理装置并配备加药装置和曝气泵,将所述有毒难降解废水处理装置的各加药管分别与各自的加药装置连接,将所述有毒难降解废水处理装置的各曝气件与曝气泵连接,将所述有毒难降解废水处理装置的第一控制阀、第二控制阀、第三控制阀、搅拌器、回流泵以及加药装置、曝气泵、水泵与PLC系统连接,通过PLC系统控制第一控制阀、第二控制阀、第三控制阀的开启或关闭以及加药装置、曝气泵、水泵、搅拌器、回流泵的运行状态,步骤如下:

①调节调节池中废水的pH值<8,关闭第一控制阀,将调节池中的废水泵入第一级反应器中,然后向第一级反应器中加入过硫酸盐和微米级微电解材料,曝气并开启回流泵,使第一级反应器中的微米级微电解材料处于流化状态进行废水处理,处理20~120min后停止曝气并关闭回流泵,使微米级微电解材料沉降至第一级反应器的反应罐底部;

②打开第一控制阀并关闭第二控制阀,将第一级反应器中的废水通入第二级反应器中,然后向第二级反应器中加入双氧水和过硫酸盐,开启搅拌器搅动废水20~120min;

③打开第二控制阀并关闭第三控制阀,将第二级反应器中的废水通入第三级反应器中,然后向第三级反应器中加入微米级微电解材料,曝气并开启回流泵,使第三级反应器中的微米级微电解材料处于流化状态进行废水处理,处理20~120min后停止曝气并关闭回流泵,使微米级微电解材料沉降至第三级反应器的反应罐底部,打开第三控制阀,将第三级反应器中的废水排出。

7.一种有毒难降解废水处理方法,其特征在于该方法使用权利要求5所述有毒难降解废水处理装置并配备加药装置和曝气泵,将所述有毒难降解废水处理装置的各加药管分别与各自的加药装置连接,将所述有毒难降解废水处理装置的各曝气件与曝气泵连接,步骤如下:

①调节调节池中废水的pH值<8,将调节池中的废水连续泵入第一级反应器中,向第一级反应器中加入过硫酸盐和微米级微电解材料,曝气并开启回流泵,使第一级反应器中的微米级微电解材料处于流化状态;

②经第一级反应器处理的废水进入第二级反应器,向第二级反应器中加入双氧水和过硫酸盐,开启搅拌器搅动废水;

③经第二级反应器处理的废水进入第三级反应器,向第三级反应器中加入微米级微电解材料,曝气并开启回流泵,使第三级反应器中的微米级微电解材料处于流化状态,将经过第三级反应器处理的废水连续排出。

8.根据权利要求7所述有毒难降解废水处理方法,其特征在于控制废水在第一级反应器、第二级反应器以及第三级反应器中的水力停留时间均为20~120min。

9.根据权利要求6至8中任一权利要求所述有毒难降解废水处理方法,其特征在于步骤①中过硫酸盐的加入量应使废水中过硫酸盐的浓度为5~200mmol/L,步骤②中双氧水和过硫酸盐的加入量应使废水中双氧水和过硫酸盐的浓度达到5~200mmol/L。

10.根据权利要求6至8中任一权利要求所述有毒难降解废水处理方法,其特征在于所述微米级微电解材料为零价铁粒子、铁铜双金属粒子、铁钯双金属粒子、铁镍双金属粒子、铁铜银三金属粒子、铁铜钯三金属粒子或者铁铜镍三金属粒子;所述微米级微电解材料的添加量为每升第一级反应器有效容积中5~200g,每升第三级反应器有效容积中5~200g。

说明书

高级氧化反应器和有毒难降解废水处理装置及处理方法

技术领域

本发明属于有毒难降解废水处理领域,特别涉及高级氧化反应器、有毒难降解废水处理装置以及有毒难降解废水处理方法。

背景技术

目前,主要采用类芬顿反应、芬顿反应以及新型的活化过硫酸盐氧化法等高级氧化技术对有毒难降解废水进行预处理或深度处理。类芬顿反应是指零价铁或铁基多金属材料在有氧条件下,将O2还原成H2O2,然后在Fe2+的催化作用下,原位产生强氧化性的羟基自由基(·OH),其反应方程如式(1)~(2)所示;芬顿反应是指H2O2在Fe2+的催化作用下,产生具有强氧化性的·OH,其反应方程如式(3)所示;活化过硫酸盐氧化法是利用零价铁、铁离子、亚铁离子,以及加热、紫外照射等方法活化过硫酸盐产生具有强氧化性的硫酸根自由基(SO4·-),利用Fe2+活化过硫酸盐的反应方程式如式(4)所示。类芬顿、芬顿、活化过硫酸盐反应过程中产生的·OH和SO4·-可非选择性地快速矿化有毒难降解污染物,或者将有毒难降解污染物分解转化为易生化处理的小分子物质,提高废水的可生化性。

Fe0+O2+2H+→H2O2+Fe2+ (1)

Fe2++H2O2→·OH+Fe3++OH- (2)

Fe2++H2O2+H+→Fe3++H2O+·OH (3)

现有的类芬顿反应器主要为固定床形式,固定床形式的类芬顿反应器存在着填料容易板结钝化和反应器内质传递效率较低的问题。为了解决填料板结问题,CN101979330B公开了滚筒式微电解反应装置,CN102276018B公开了浸没式铁碳微电解反应器,通过转动整个反应器或填料转鼓使填料处于翻滚运动状态以防止填料板结钝化。CN104876319A公开了类芬顿反应器,通过搅拌和废水回流的方式流化圆筒形反应罐中的填料来防止填料发生板结钝化。采用上述装置处理废水仍然存在以下不足:(1)转动反应器或填料转鼓所需的能耗高,导致运行成本过高;(2)虽然转动可使填料翻转,但无法使填料在整个反应器内处于完全流化状态,传质效率有限,不利于废水处理效率的提高;(3)由于反应罐呈圆筒状,机械搅拌和废水回流的方式难以使填料充分流化,填料容易在反应罐底部四周聚集,不利于废水处理效率的提高,而且机械搅拌的能耗高,会增加运行成本。

CN105253983A和CN105198067A分别公开了零价铁-铜双金属、零价铁-镍双金属活化过硫酸盐的水处理方法,向废水中投加零价铁-铜双金属、零价铁-镍双金属,再加过硫酸盐,充分混合,即完成过硫酸盐的活化和废水中污染物的去除。虽然上述方法通过向零价铁中掺杂铜或镍作为催化剂,可加快体系中的电子转移效率,增加SO4·-的产生量,但上述方法只是单独的过硫酸盐氧化法,单独使用活化过硫酸盐氧化法难以有效分解废水中的高浓度污染物,并且需要消耗较多过硫酸盐,而过硫酸盐的成本较为高昂,过多的使用过硫酸盐不但会增加废水处理成本而且会导致出水盐度显著增加,增加后续处理难度。

发明内容

本发明的目的在于克服现有技术的不足,提供高级氧化反应器和有毒难降解废水处理装置及处理方法,以提高废水的处理效率、强化废水处理效果和降低废水处理成本。

本发明提供了两种结构形式的高级氧化反应器、两种结构形式的有毒难降解废水处理装置以及两种有毒难降解废水处理方法,它们属于一个总的发明构思。

本发明提供的第一种结构形式的高级氧化反应器,包括反应罐、回流泵、回流管、安装在反应罐内的曝气件、第一加药管和导流板,

所述反应罐由小端封闭、大端开放的圆锥台筒体和圆筒体组成,圆锥台筒体大端的内径与圆筒体的内径相等,圆锥台筒体的大端与圆筒体的下端衔接,所述圆筒体的侧壁设有进水口和循环水出口,所述圆锥台筒体的侧壁设有出水口和循环水进口,循环水进口位于圆锥台筒体的侧壁下部,出水口位于循环水进口上方,圆锥台筒体的小端端部设有带阀门的排空管,所述循环水进口为1~3个,各循环水进口均匀分布在圆锥台筒体的同一高度位置且各循环水进口的中心线分别与各循环水进口所在位置的圆锥台筒体切线的夹角为0°~60°;

所述导流板呈螺旋形,固定在圆锥台筒体的内壁上,导流板的一端位于圆锥台筒体内壁的上端、另一端位于圆锥台筒体内壁的下端;

所述回流管的一端与循环水出口连接,当循环水进口为1个时,回流管的另一端直接与循环水进口连接,当循环水进口为2个或3个时,回流管的另一端通过支管分别与各循环水进口连接,回流泵设置在回流管的管路上。

在使用上述第一种结构形式的高级氧化反应器进行废水处理时,会向该反应器的反应罐中加入微米级微电解材料,在完成废水处理后进行出水时,需要先静置反应器至微米级微电解材料沉降至反应器的反应罐底部后再出水,为了避免出水时微米级微电解材料随水流从出水口排出,所述出水口的中心线与沉降后形成的微米级微电解材料层上表面的垂直距离至少应为10cm以上,通常,所述出水口的中心线与圆锥台筒体的小端端部的垂直距至少为20cm。

本发明提供的第二种结构形式的高级氧化反应器,包括反应罐、回流泵、回流管、安装在反应罐内的曝气件、第一加药管、导流板、出水堰和环形挡板,

所述反应罐由小端封闭、大端开放的圆锥台筒体和圆筒体组成,圆锥台筒体大端的内径与圆筒体的内径相等,圆锥台筒体的大端与圆筒体的下端衔接,所述圆筒体的侧壁设有循环水出口,所述圆锥台筒体的侧壁设有进水口和循环水进口,循环水进口位于圆锥台筒体的侧壁下部,圆锥台筒体的小端端部设有带阀门的排空管,所述循环水进口为1~3个,各循环水进口均匀分布在圆锥台筒体的同一高度位置且各循环水进口的中心线分别与各循环水进口所在位置的圆锥台筒体切线的夹角为0°~60°;

所述出水堰设置在圆筒体上端端部的外侧,环形挡板通过支撑杆安装在圆筒体上端端部的内侧,出水堰上设有出水口;

所述导流板呈螺旋形,固定在圆锥台筒体的内壁上,导流板的一端位于圆锥台筒体内壁的上端、另一端位于圆锥台筒体内侧壁的下端;

所述回流管的一端与循环水出口连接,当循环水进口为1个时,回流管的另一端直接与循环水进口连接,当循环水进口为2个或3个时,回流管的另一端通过支管分别与各循环水进口连接,回流泵设置在回流管的管路上。

上述两种结构形式的高级氧化反应器中,所述反应罐的圆锥台筒体的大端与小端的内径之比为(3~10):1,圆锥台筒体的高度与小端内径之比为(3~10):1。

上述两种结构形式的高级氧化反应器中,所述反应罐的圆筒体的作用是增加整个反应罐的蓄水容量,从而增加反应器的废水处理量,通常,所述圆筒体的高度不超过圆锥台筒体高度的0.5倍。

上述两种结构形式的高级氧化反应器中,圆锥台筒体、导流板以及回流泵、回流管、循环水出口和循环水进口形成的废水回流结构有利于废水在反应罐中形成旋流,当向反应罐中添加微米级微电解材料进行废水处理时,可将微米级微电解材料稳定、充分地流化,以在节能的前提下有效提高废水中各种物质在液相和微米级微电解材料表面间的传质效率。基于上述作用,当圆锥台筒体的侧壁上设置2个或3个循环水进口时,各循环水进口的设置方向确定原则为:各循环水进口的设置方向应保证经回流泵循环回反应罐的圆锥台筒体中的废水能在反应罐中形成稳定的旋流。

本发明提供的第一种结构形式的有毒难降解废水处理装置,包括调节池、第一级反应器、第二级反应器和第三级反应器,所述第一级反应器和第三级反应器均为上述第一种结构的形式的高级氧化反应器,

所述调节池包括池体及安装在池体内的第二加药管,所述第二级反应器包括反应器壳体及安装在反应器壳体内的搅拌器和第三加药管,反应器壳体为下端封闭的圆筒体,反应器壳体的侧壁上部设有废水进口、下部设有废水出口,

所述调节池通过管件和水泵与第一级反应器的进水口连接,第一级反应器的出水口通过管件与第二级反应器的废水进口连接,第二级反应器的废水出口通过管件与第三级反应器的进水口连接;连接第一级反应器的出水口和第二级反应器的废水进口的管件上设有第一控制阀,连接第二级反应器的废水出口与第三级反应器的进水口的管件上设有第二控制阀,第三级反应器的出水口与出水管连接,该出水管上设有第三控制阀,

所述第一级反应器、第二级反应器和第三级反应器分别安装在第一支架、第二支架和第三支架上,第一支架、第二支架、第三支架的高度应使第一级反应器、第二级反应器和第三级反应器之间通过液位差推流。

本发明提供的第二种结构形式的有毒难降解废水处理装置,包括调节池、第一级反应器、第二级反应器和第三级反应器,所述第一级反应器和第三级反应器均为上述第二种结构形式的高级氧化反应器,

所述调节池包括池体及安装在池体内的第二加药管,所述第二级反应器包括反应器壳体及安装在反应器壳体内的搅拌器和第三加药管,反应器壳体为下端封闭的圆筒体,反应器壳体的侧壁上部设有废水进口、下部设有废水出口,

所述调节池通过管件和水泵与第一级反应器的进水口连接,第一级反应器的出水口通过管件与第二级反应器的废水进口连接,第二级反应器的废水出口通过管件与第三级反应器的进水口连接,

所述第一级反应器、第二级反应器和第三级反应器分别安装在第一支架、第二支架和第三支架上,第一支架、第二支架、第三支架的高度应使第一级反应器、第二级反应器和第三级反应器之间通过液位差推流。

本发明提供的第一种有毒难降解废水处理方法,该方法为序批式运行模式,使用上述第一种结构形式的毒难降解废水处理装置并配备加药装置和曝气泵,将所述有毒难降解废水处理装置的各加药管分别与各自的加药装置连接,将所述有毒难降解废水处理装置的各曝气件与曝气泵连接,将所述有毒难降解废水处理装置的第一控制阀、第二控制阀、第三控制阀、搅拌器、回流泵以及加药装置、曝气泵、水泵与PLC系统连接,通过PLC系统控制第一控制阀、第二控制阀、第三控制阀的开启或关闭以及加药装置、曝气泵、水泵、搅拌器、回流泵的运行状态,步骤如下:

①调节调节池中废水的pH值<8,关闭第一控制阀,将调节池中的废水泵入第一级反应器中,然后向第一级反应器中加入过硫酸盐和微米级微电解材料,曝气并开启回流泵,使第一级反应器中的微米级微电解材料处于流化状态进行废水处理,处理20~120min后停止曝气并关闭回流泵,使微米级微电解材料沉降至第一级反应器的反应罐底部;

②打开第一控制阀并关闭第二控制阀,将第一级反应器中的废水通入第二级反应器中,然后向第二级反应器中加入双氧水和过硫酸盐,开启搅拌器搅动废水20~120min;

③打开第二控制阀并关闭第三控制阀,将第二级反应器中的废水通入第三级反应器中,然后向第三级反应器中加入微米级微电解材料,曝气并开启回流泵,使第三级反应器中的微米级微电解材料处于流化状态进行废水处理,处理20~120min后停止曝气并关闭回流泵,使微米级微电解材料沉降至第三级反应器的反应罐底部,打开第三控制阀,将第三级反应器中的废水排出。

上述第一种有毒难降解废水处理方法的步骤①和③中,使微米级微电解材料沉降至第一级和第三级反应器的反应罐底部的作用是避免第一级和第三级反应器在出水时微米级微电解材料随水流排出,根据微米级微电解材料的添加量、颗粒大小、密度等的不同,沉降时间会有所不同。

本发明提供的第二种有毒难降解废水处理方法,该方法为连续流运行模式,使用上述第二种结构形式的有毒难降解废水处理装置并配备加药装置和曝气泵,将所述有毒难降解废水处理装置的各加药管分别与各自的加药装置连接,将所述有毒难降解废水处理装置的各曝气件与曝气泵连接,步骤如下:

①调节调节池中废水的pH值<8,将调节池中的废水连续泵入第一级反应器中,向第一级反应器中加入过硫酸盐和微米级微电解材料,曝气并开启回流泵,使第一级反应器中的微米级微电解材料处于流化状态;

②经第一级反应器处理的废水进入第二级反应器,向第二级反应器中加入双氧水和过硫酸盐,开启搅拌器搅动废水;

③经第二级反应器处理的废水进入第三级反应器,向第三级反应器中加入微米级微电解材料,曝气并开启回流泵,使第三级反应器中的微米级微电解材料处于流化状态,将经过第三级反应器处理的废水连续排出。

上述第二种有毒难降解废水处理方法中,控制废水在第一级反应器、第二级反应器以及第三级反应器中的水力停留时间均为20~120min。

上述两种有毒难降解废水处理方法的步骤①中,为了增加废水处理量和提高处理效率,将调节池中的废水泵入第一级反应器中时,最好使废水充满第一级反应器的有效容积。

上述两种有毒难降解废水处理方法中,步骤①中过硫酸盐的加入量根据待处理有毒难降解废水的水质条件而定,通常过硫酸盐的加入量应使废水中过硫酸盐的浓度为5~200mmol/L,优选地,过硫酸盐的加入量应使废水中过硫酸盐的浓度为10~150mmol/L;步骤②中双氧水和过硫酸盐的加入量根据待处理有毒难降解废水的水质条件而定,通常双氧水和过硫酸盐的加入量应使废水中双氧水和过硫酸盐的浓度达到5~200mmol/L,优选地双氧水和过硫酸盐的加入量应使废水中双氧水和过硫酸盐的浓度达到10~150mmol/L;所述过硫酸盐通常为过硫酸钠或者过硫酸钾。

上述两种有毒难降解废水处理方法中,所述微米级微电解材料为零价铁粒子、铁铜双金属粒子、铁钯双金属粒子、铁镍双金属粒子、铁铜银三金属粒子、铁铜钯三金属粒子或者铁铜镍三金属粒子;所述微米级微电解材料的添加量为每升第一级反应器有效容积中5~200g,每升第三级反应器有效容积中5~200g。

上述两种有毒难降解废水处理方法的步骤①和步骤③中,应控制回流泵的回流速度,使第一级反应器和第三级反应器中的微米级微电解材料不从上述两级反应器的反应罐上端流失。

与现有技术相比,本发明具有以下有益效果:

1.本发明提供的高级氧化反应器的反应罐由圆锥台筒体和圆筒体组成,圆锥台筒体的内壁上设有螺旋形的导流板,圆锥台筒体的下部同一高度位置设有1~3个循环水进口且各循环水进口的中心线分别与所在位置的圆锥台筒体切线的夹角为0°~60°,该反应器还设置了回流泵、回流管、循环水出口和循环水进口组成的废水回流结构,由于上述圆锥台筒体、圆锥台筒体内壁设置的导流板与废水回流结构的配合有利于废水在反应罐中形成旋流,因此,当向反应罐中添加微米级微电解材料进行废水处理时,该高级氧化反应器能将微米级微电解材料稳定、充分地流化,从而有效避免所述微电解材料堆积发生板结钝化,并且,与现有圆筒体结构的反应罐相比,这种流化方式更加节能和高效,使用该反应器进行废水处理能极大地提高废水中各种物质在液相和微电解材料表面间的传质效率,具有废水处理效率高、装置运行周期长和运行成本低的优势。

2.本发明提供的高级氧化反应器还设置了曝气件,当向反应罐中添加微米级微电解材料进行废水处理时,曝气件在废水处理时不但能提供废水处理所需的溶解氧,而且曝气本身也起到一定的流化微电解材料的作用,这也有利于避免微电解材料堆积的板结钝化,增大传质效率,强化废水处理效果和提高废水处理效率。

3.本发明提供的高级氧化反应器包括两种结构形式,适用于对废水进行序批式或连续处理,在工程实践中,可根据不同的废水处理需求选用不同结构形式的高级氧化反应器,具有适应性强的优势。

4.在本发明提供的高级氧化反应器的基础上,本发明还提供了有毒难降解废水处理装置,所述装置由三级反应器耦合为一体,采用该装置处理废水时,向第一级反应器中加入过硫酸盐和微米级微电解材料,向第二级反应器中加入双氧水和过硫酸盐,向第三级反应器中加入微米级微电解材料后,三级反应器中有效耦合了类芬顿反应、芬顿反应、活化过硫酸盐氧化反应,因此采用该装置进行废水处理,能有效地提高废水的处理效率和强化处理效果。

5.本发明所述有毒难降解废水处理装置由三级反应器串联而成,加之设置了调节池,这有利于提高装置的抗冲击能力,从而能有效缓解废水水质条件波动对处理效果造成的不利影响。本发明提供的废水处理装置包括两种结构形式,适用于对废水进行序批式或连续处理,可根据实际的废水处理需求和水质条件选用不同结构形式的废水处理装置,适应性强。

6.在本发明提供的有毒难降解废水处理装置的基础上,本发明还提供了有毒难降解废水处理方法,使用该方法进行废水处理时,第一级反应器出水中含有的Fe2+可作为第二级反应器中芬顿反应的催化剂和过硫酸盐的活化剂,因而无需向第二级反应器中添加催化剂,第三级反应器可消耗第二级应器出水中的残留的双氧水、过硫酸盐和产生的酸,且第二级应器出水中的双氧水、过硫酸盐和酸能强化第三级反应器中的高级氧化反应,即该方法的第一级反应器中同时进行类芬顿和活化过硫酸盐氧化反应、第二级反应器中同时进行芬顿和活化过硫酸盐氧化反应、第三级氧化反应器中同时进行芬顿、类芬顿和活化过硫酸盐氧化反应,由于三级反应器中的类芬顿、芬顿和活化过硫酸盐氧化反应之间存在很强的协同作用,因此采用本发明所述方法进行废水处理,不但能避免双氧水、过硫酸盐和酸残留对后续生化处理的不利影响,而且能减少双氧水和过硫酸盐的浪费,在消耗了第二级反应器出水中的酸后,第三级反应器出水的pH值升高,还能减少后续混凝沉淀时碱的投加量,在强化废水处理效果、提高废水处理效果的同时还能降低废水处理成本。

7.本发明提供的有毒难降解废水处理方法包括序批式和连续流两种运行模式,对于小水量高浓度有毒难降解废水,采用序批式运行模式进行处理,具有更高的反应推动力和易于控制反应条件的优势;对于大水量的有毒难降解废水,采用连续流运行模式,具有易于操作和处理效率高的优势。

8.本发明提供的有毒难降解废水处理方法将废水处理装置与合理的工艺参数相结合,该方法中有效耦合了类芬顿反应、芬顿反应、活化过硫酸盐氧化反应,实验表明,使用本发明所述方法处理雷管厂生产废水、弹药废水、抗生素生产废水以及页岩气开采过程中产生的废水均具有良好的效果,本发明的方法能极大地改善有毒难降解废水的可生化性,适用范围广。