申请日2016.06.24

公开(公告)日2016.09.21

IPC分类号C02F9/10; C02F103/10

摘要

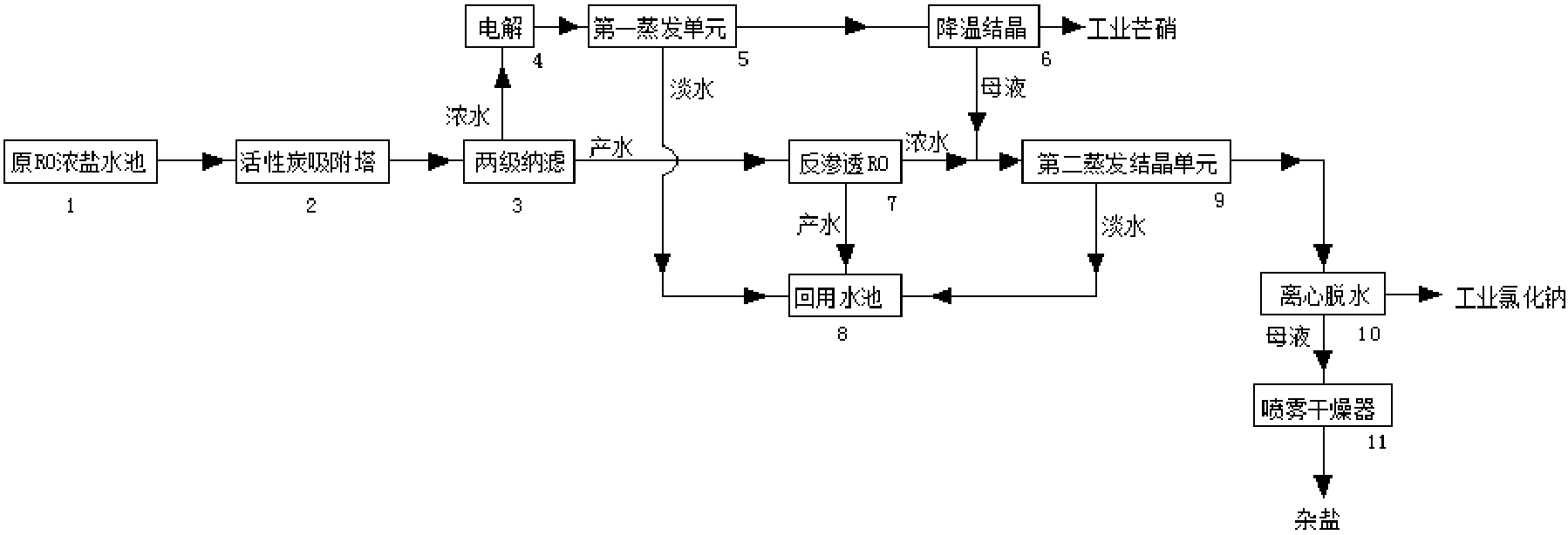

本发明公开了一种煤化工RO浓盐水处理工艺,所述浓盐水首先进入活性炭吸附塔,之后通过纳滤分盐系统实现二价盐和一价盐初步分离,二价盐溶液通过电解、蒸发和降温结晶后得到工业芒硝,一价盐溶液则通过RO膜浓缩、蒸发结晶和离心脱水后得到工业氯化钠晶体。本工艺能够降低蒸发液体积和能耗,并提高所得结晶盐的纯度和品质,资源回收的同时减少固废处理量。

摘要附图

权利要求书

1.一种煤化工RO浓盐水处理工艺,其特征在于, 包括以下步骤:

(1)、RO浓盐水首先通过活性炭吸附塔,通过活性炭吸附降低原RO浓盐水的CODcr浓度;

(2)、吸附后的出水进入两级纳滤分盐系统进行纳滤分盐得到两股溶液,一股为纳滤浓水,纳滤浓水进入电解氧化池;一股为纳滤产水,纳滤产水进入RO浓缩系统;

(3)、步骤(2)得到的纳滤浓水在电解氧化池进行电解,电解氧化池与第一蒸发单元相连,电解后的盐水进入第一蒸发结晶单元进行蒸发浓缩,浓缩液经降温结晶离心分离得到工业硫酸钠晶体;

(4)、第一蒸发结晶单元与第二蒸发结晶单元相连通,在第一蒸发结晶单元内降温结晶后得到的母液流入到第二蒸发结晶单元 ;

(5)、步骤(2)进入RO浓缩系统的纳滤产水进行浓缩纳滤,纳滤后的RO淡水回流到中水回用水池,RO浓水也进入第二蒸发结晶单元,与(4)的母液混合一起在第二蒸发结晶单元里进行蒸发结晶,离心脱水,得到工业氯化钠晶体和剩余母液;

(6)、步骤(5)的剩余母液经喷雾干燥器干燥后得到杂盐,产生的杂盐外运安全填埋。

2.根据权利要求1所述的一种煤化工RO浓盐水处理工艺,其特征在于:所述的原RO浓盐水的含盐率为5%-6%。

3.根据权利要求1所述的一种煤化工RO浓盐水处理工艺,其特征在于: 步骤(2)所得纳滤浓水的含盐率为10%-11%,主要盐成分为氯化钠和硫酸钠,所得纳滤产水中的含盐率为3%-4%,主要盐成分为氯化钠,通过纳滤分盐,减小了后续硫酸钠结晶装置规模,降低了能耗。

4.根据权利要求1所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(3)结晶得到的含水硫酸钠晶体的纯度在90%以上。

5.根据权利要求1所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(5)结晶得到的工业氯化钠晶体的纯度在90%以上。

6.根据权利要求3所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(2)所述的两级纳滤分盐系统采用的纳滤膜能够使一价离子通过,而小分子有机物和二价离子很难通过纳滤膜,系统所得浓水进入电解氧化池,所得产水进入到RO浓缩系统。

说明书

一种煤化工RO浓盐水处理工艺

技术领域

本发明涉及的是一种煤化工RO浓盐水处理工艺,属于环保处理技术领域。

背景技术

目前煤化工废水中水回用主要工艺流程如下,经过生化处理后的废水首先通过高级氧化进一步去除污水中难被生化降解的有机物;之后采用砂滤去除污水中的悬浮物和胶体物质;砂滤出水再进入超滤(UF)+离子交换(IER)+反渗透(RO)组成的处理系统,其中超滤的作用是进一步去除有机物和颗粒物质,离子交换树脂用来去除水中Ca2+、Mg2+离子,软化后的出水再通过RO浓缩分离,其中淡水进行回用,RO浓盐水进入蒸发单元,结晶成盐后外运。

该工艺流程对75%的废水进行了回用,极大地减少了外排量,同时废水经过浓缩后相对减小了后续蒸发器的规模,是废水零排放的重要一环。但其仍有技术缺陷,即蒸发器的规模大,耗能高,此外,结晶得到的混合杂盐由于纯度低,品质差,难以直接进行工业回收利用,需作为危废进行安全填埋,处理费用昂贵。因此,开发一种针对RO浓盐水的处理工艺,实现盐分离,提高蒸发结晶盐的纯度和品质,使其达到工业回用要求,同时能够减少蒸发体积,降低能耗,对推动煤化工废水零排放的发展具有重大意义。

发明内容

本发明的目的是提供一种煤化工RO浓盐水处理工艺,在现有煤化工废水中水回用双膜法的处理工艺基础上,使RO浓盐水中有机物进一步去除,并且通过深度膜浓缩和盐分离,降低蒸发体积和能耗,提高所得结晶盐的纯度和品质,以利于对结晶盐的工业再利用,资源回收的同时减少固废处理量。

为实现上述目的,本发明采用以下技术方案:

一种煤化工RO浓盐水处理工艺,其特征在于, 包括以下步骤:

(1)、RO浓盐水首先通过活性炭吸附塔,通过活性炭吸附降低原RO浓盐水的CODcr浓度;

(2)、吸附后的出水进入两级纳滤分盐系统进行纳滤分盐得到两股溶液,一股为纳滤浓水,纳滤浓水进入电解氧化池;一股为纳滤产水,纳滤产水进入RO浓缩系统;

(3)、步骤(2)得到的纳滤浓水在电解氧化池进行电解,电解氧化池与第一蒸发单元相连,电解后的盐水进入第一蒸发结晶单元进行蒸发浓缩,浓缩液经降温结晶离心分离得到工业硫酸钠晶体;

(4)、第一蒸发结晶单元与第二蒸发结晶单元相连通,在第一蒸发结晶单元内降温结晶后得到的母液流入到第二蒸发结晶单元 ;

(5)、步骤(2)进入RO浓缩系统的纳滤产水进行浓缩纳滤,纳滤后的RO淡水回流到中水回用水池,RO浓水也进入第二蒸发结晶单元,与(4)的母液混合一起在第二蒸发结晶单元里进行蒸发结晶,离心脱水,得到工业氯化钠晶体和剩余母液;

(6)、步骤(5)的剩余母液经喷雾干燥器干燥后得到杂盐,产生的杂盐外运安全填埋。

所述的一种煤化工RO浓盐水处理工艺,其特征在于:所述的原RO浓盐水的含盐率为5%-6%。

所述的一种煤化工RO浓盐水处理工艺,其特征在于: 步骤(2)所得纳滤浓水的含盐率为10%-11%,主要盐成分为氯化钠和硫酸钠,所得纳滤产水中的含盐率为3%-4%,主要盐成分为氯化钠,通过纳滤分盐,减小了后续硫酸钠结晶装置规模,降低了能耗。

所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(3)结晶得到的含水硫酸钠晶体的纯度在90%以上。

所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(5)结晶得到的工业氯化钠晶体的纯度在90%以上。

所述的一种煤化工RO浓盐水处理工艺,其特征在于:步骤(2)所述的两级纳滤分盐系统采用的纳滤膜能够使一价离子通过,而小分子有机物和二价离子很难通过纳滤膜,系统所得浓水进入电解氧化池,所得产水进入到RO浓缩系统。。

本发明优选的是,第一蒸发结晶单元和第二蒸发结晶单元的装置既可以单独选用MVR或多效蒸发,也可以二者合用,选用方式根据运行效果、能耗来综合考量。

本发明所述的污水处理方法中,

原RO浓盐水已经经历过离子交换树脂处理,废水中二价阳离子如Ca2+和Mg2+基本已被去除,因此原RO浓盐水中主要成分为氯化钠和硫酸钠。

原RO浓盐水经过活性炭吸附后,CODcr值由900-1000mg/L降低到500-600mg/L,降低了对后续膜系统污染的同时,也提高了最终结晶盐的品质。

纳滤浓水经过电解氧化后,CODcr值由2000mg/L降低到100mg/L以下。

纳滤产水经过后续RO膜系统后,淡水的回收率为60-70%,所得浓水的含盐率为10%,主要成分为氯化钠。

本发明的工艺,可以将原RO浓盐水中80%的盐进行回收利用,可以将RO浓盐水中90%的水分进行回收利用。所得氯化钠晶体与中水回用水池内回用水混合配置到一定浓度后,可用于离子交换树脂的再生。所得氯化钠晶体和芒硝纯度达到90%以上,可用于工业回用。

本发明的工艺科学合理,在目前传统中水回用工艺的基础上,实现废水和盐分的回收利用,固废实现了资源化和减量化,不仅降低固废处理费用,而且减轻了对生态环境的影响。