申请日2016.05.06

公开(公告)日2016.07.06

IPC分类号C02F9/06; C25C1/06; C25C7/00; C25B1/00; C25B9/08; C02F101/20

摘要

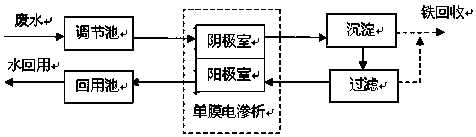

一种碳化硅酸洗废水资源化处理工艺,主要是采用“单膜电渗析+沉淀+过滤”作为酸洗废水资源化技术的工艺路线。在没有引入额外的化学药剂的前提下,可有效地实现硫酸酸洗废水中酸与金属离子的分离,以保证硫酸酸洗废水中铁含量由500mg/L下降到10mg/L以下,铁回收率高达90%以上,酸的回收率在99%以上。本处理工艺没有新引进其他任何杂质,只需要在每升硫酸酸洗回收液中添加3g的98%的浓硫酸,使硫酸酸洗回收液补充到3%的酸度,即可实现废水回用。同时,该处理工艺产生的全部是金属铁的单质和/或化合物,从而,可实现零排放,保证清洁生产,实现废水和铁的资源化回收利用,产生很好的经济与环境效益。

权利要求书

1.一种碳化硅酸洗废水资源化处理工艺,其特征在于,采用单膜电渗析+沉淀+过滤的工艺流程,采用单膜电渗析设备作为碳化硅酸洗废水资源化处理工艺的核心技术设备,其工艺流程包括如下工艺步骤:

(a)将碳化硅微粉生产中所产生的含有Fe2+、Fe3+铁离子的硫酸酸洗废水注入调节池中;

(b)然后,用耐酸泵将调节池中的硫酸酸洗废水提升至单膜电渗析设备的阴极室,调节电渗析设备的运行电压为30V~44V之间、酸洗废水在阴极室的停留时间为1.5h~2.5h之间以及进水的铁离子浓度为100mg/L~700mg/L之间;使单膜电渗析设备阴极室中的SO42-阴离子在电场力的作用下通过阴、阳极室间的阴离子交换膜迁移到阳极室,与此同时,阴极室中的H+、Fe3+和Fe2+阳离子发生电解,铁离子和OH-相结合,析出单质铁和形成铁的氢氧化物颗粒物,阴极室pH值升高,废水在流经导流板后排出阴极室;

(c)废水从阴极室排出后,经过沉淀池和活性炭过滤装置去除铁系颗粒物;其中,沉淀池底部设置排泥装置用于铁系颗粒物的回收,活性炭过滤装置设置反冲洗系统以保证过滤系统的处理效率,同时进行铁的回收,实现铁的资源化利用,废水从活性炭过滤装置出来后,酸洗废水中的Fe2+、Fe3+铁离子浓度下降至进水的10%以下,铁的回收率在90%以上;

(d)而后,废水进入阳极室,发生进一步电解,OH-电解成O2,阳极室的pH值下降,阴极室的SO42-通过设置在阴极室及阳极室中间的阴离子交换膜迁移至阳极室,酸根离子在该阴离子交换膜作用下在阳极室浓缩,实现硫酸溶液的再生,成为硫酸酸洗回收液;

(e)最终,将硫酸酸洗回收液流入回用池,实现硫酸酸液的回收,并在每升硫酸酸洗回收液水中再加入3g的98%的浓硫酸后,可直接用于碳化硅酸洗工艺,从而实现废水回用。

2.根据权利要求1所述的碳化硅酸洗废水资源化处理工艺,其特征在于,所述单膜电渗析设备是在阴极室(2)和阳极室(15)之间设置阴离子交换膜(10),在阴离子交换膜(10)两侧设置左U型密封垫(9)及右U型密封垫(16),使阴极室(2)和阳极室(15)及阴离子交换膜(10)之间呈密封状,在阴极室(2)中设置阴极板(8)作为阴电极,在阴极板(8)和阴离子交换膜(10)之间设置使酸洗废水在阴极室(2)内的停留时间均一且让电渗析反应充分进行的导流板(6),在阳极室(15)中设置阳极板(13)作为阳电极,于阳极板(13)及阴离子交换膜(10)之间设置带孔膜支撑板(12),用于支撑固定阴离子交换膜(10),通过阴极板(8)和阳极板(13)上设置的阴极金属接线柱(5)及阳极金属接线柱(14)接直流电源,于阴极室(2)及阳极室(15)外侧设置左外固定板(17)及右外固定板(11),并通过紧固件(1)将左外固定板(17)及右外固定板(11),阴极室(2)、阳极室(15)、阴离子交换膜(10)、左U型密封垫(9)及右U型密封垫(16)夹紧连接在一起。

说明书

碳化硅酸洗废水资源化处理工艺

技术领域

本发明涉及一种酸洗废水处理工艺,特别是碳化硅酸洗废水资源化处理工艺,它适用于碳化硅行业的酸洗废水资源化回收利用。

背景技术

碳化硅是耐材、磨料和光伏行业的基础原材料,我国现有碳化硅企业500多家。碳化硅微粉生产过程中,需要利用硫酸溶液去除碳化硅微粉中的铁杂质,该过程中产生大量的酸洗废水。酸洗废水的主要污染物是以硫酸为主的废酸及各种铁离子(Fe2+、Fe3+)等。pH值在2左右,铁离子浓度在50~500mg/L之间。

如果该酸洗废水处理不当,会造成的危害有:1、会腐蚀下水管道和钢筋混凝土构筑物等。2、会阻碍水生生物的生长繁殖。3、废水渗入土壤,时间长了会造成土质钙化,破坏土层松散状态,影响农作物生长。4、废水中的铁离子,会在生物体内富集,对生物和人类健康产生危害。

现有碳化硅企业的酸洗废水,大部分使用中和沉淀工艺,其基本反应是:H++OH-→H2O,使废水pH值升高到7~8之间;同时发生:Fe2++2OH-→Fe(OH)2↓,Fe2+成为Fe(OH)2通过沉淀而除去,实现废水的达标排放。

传统工艺的主要缺点有:①需要消耗大量的中和药剂氧化钙或烧碱,外加电费人工等,处理成本高达5元/吨水左右;②废水只能达标排放,废水的盐含量过高,不能实现回用,造成水资源的大量浪费;③废水处理过程中产生的大量废渣,主要成分是硫酸钙和氢氧化铁,各种有效成分分离难度太大,大部分都进行了土地填埋,浪费大量的土地资源。

发明内容

本发明的目的在于提供一种碳化硅酸洗废水资源化处理工艺,它能够克服己有技术的不足,在没有引入额外的化学药剂的前提下,可有效地实现硫酸酸洗废水中酸与金属离子的分离,并且在除去酸洗过程产生的金属离子(铁离子)杂质后,没有新引进其他任何杂质,可有效地进行水资源的回用。同时,该处理工艺过程中产生的固体废弃物全部是金属铁的单质和/或化合物,后续很方便实现铁的资源化和硫酸酸洗废水零排放的目标。

本发明采用单膜电渗析设备作为碳化硅酸洗废水资源化处理工艺的核心技术设备,所述的单膜电渗析设备是在阴极室和阳极室之间设置阴离子交换膜,在阴离子交换膜两侧设置U型密封垫,使阴极室和阳极室及阴离子交换膜之间呈密封状,在阴极室中设置阴极板作为阴电极,在阴极板和阴离子交换膜之间设置使酸洗废水在阴极室内的停留时间均一且让电渗析反应充分进行的导流板,在阳极室中设置阳极板作为阳电极,于阳极板与阴离子交换膜之间设置带孔膜支撑板,用于支撑固定阴离子交换膜,通过阴极板和阳极板上设置的阴、阳极金属接线柱接直流电源,于阴、阳极室两外侧设置左、右外固定板,并通过紧固件将左、右外固定板、阴极室、阳极室、阴离子交换膜、U型密封垫夹紧连接在一起。

本发明在具体实现过程中,考虑到各个反应器的具体停留时间、进水离子浓度和运行电压会严重影响整个系统的运行效果和回用水质,对这些参数进行了充分的研究,并探究了停留时间、运行电压和进水铁离子浓度与铁和酸回收率之间的关系,最终确定阴极室停留时间的范围选取1.5h~2.5h之间,运行电压的范围选取30V~44V之间,进水铁离子浓度的研究范围选取100mg/L~700mg/L之间;

本发明采用“单膜电渗析+沉淀+过滤”的工艺流程。主要包括以下工艺步骤:

(a)将碳化硅微粉生产中所产生的含有铁离子(Fe2+、Fe3+)的硫酸酸洗废水注入调节池中;

(b)然后,用耐酸泵将调节池中的硫酸酸洗废水提升至单膜电渗析设备的阴极室,调节电渗析设备的运行电压为30V~44V之间、酸洗废水在阴极室的停留时间为1.5h~2.5h之间以及进水的铁离子浓度为100mg/L~700mg/L之间;使单膜电渗析设备阴极室中的SO42-阴离子在电场力的作用下,通过阴、阳极室间的阴离子交换膜迁移到阳极室,与此同时,阴极室中的H+、Fe3+和Fe2+阳离子发生电解,铁离子和OH-相结合,析出单质铁和形成铁的氢氧化物颗粒物,阴极室pH值升高,废水在流经导流板后排出阴极室;

(c)废水从阴极室排出后,经过沉淀池和活性炭过滤装置去除铁系颗粒物;其中,沉淀池底部设置排泥装置用于铁系颗粒物的回收,活性炭过滤装置设置反冲洗系统以保证过滤系统的处理效率,同时进行铁的回收,实现铁的资源化利用;废水从活性炭过滤装置出来后,酸洗废水中的铁离子(Fe2+、Fe3+)浓度下降至进水的10%以下,铁的回收率在90%以上;

(d)而后,废水进入阳极室,发生进一步电解,OH-电解成O2,阳极室的pH值下降,阴极室的SO42-通过设置在阴极室及阳极室中间的阴离子交换膜迁移至阳极室,酸根离子在该阴离子交换膜作用下在阳极室浓缩,实现硫酸溶液的再生,成为硫酸酸洗回收液;

(e)最终,将硫酸酸洗回收液流入回用池,实现硫酸酸液的回收。并在每升硫酸酸洗回收液水中再加入3g的98%的浓硫酸后,可直接用于碳化硅酸洗工艺,从而实现废水回用。

本发明采用上述技术方案,具有以下有益效果:

1、本发明处理工艺过程中,在没有引入额外的化学药剂的前提下,实现了硫酸酸洗废水中酸与铁金属离子的分离,使用该处理工艺可以保证硫酸酸洗废水中铁含量由500mg/L下降到10mg/L以下,铁回收率高达90%以上,酸的回收率在99%以上。

2、本发明处理工艺中产生的酸液,是在该处理工艺酸洗时产生的废液基础上,除去酸洗过程产生的铁离子杂质后,没有新引进其他任何杂质,只需要在每升硫酸酸洗回收液中添加3g的98%的浓硫酸,使硫酸酸洗回收液补充到3%的酸度,完全符合碳化硅酸洗工艺段的硫酸酸洗溶液要求,从而实现硫酸酸洗废水的回用。

3、该处理工艺过程中产生的固体废弃物全部是金属铁的单质和/或化合物,后续很方便实现铁的资源化和硫酸酸洗废水零排放的目标。

总之,本发明可实现零排放,保证清洁生产,实现硫酸酸洗废水和铁的资源化回收利用,产生很好的经济和环境效益。