申请日2016.05.27

公开(公告)日2016.10.12

IPC分类号C02F9/10; C01D3/06; C01B11/18

摘要

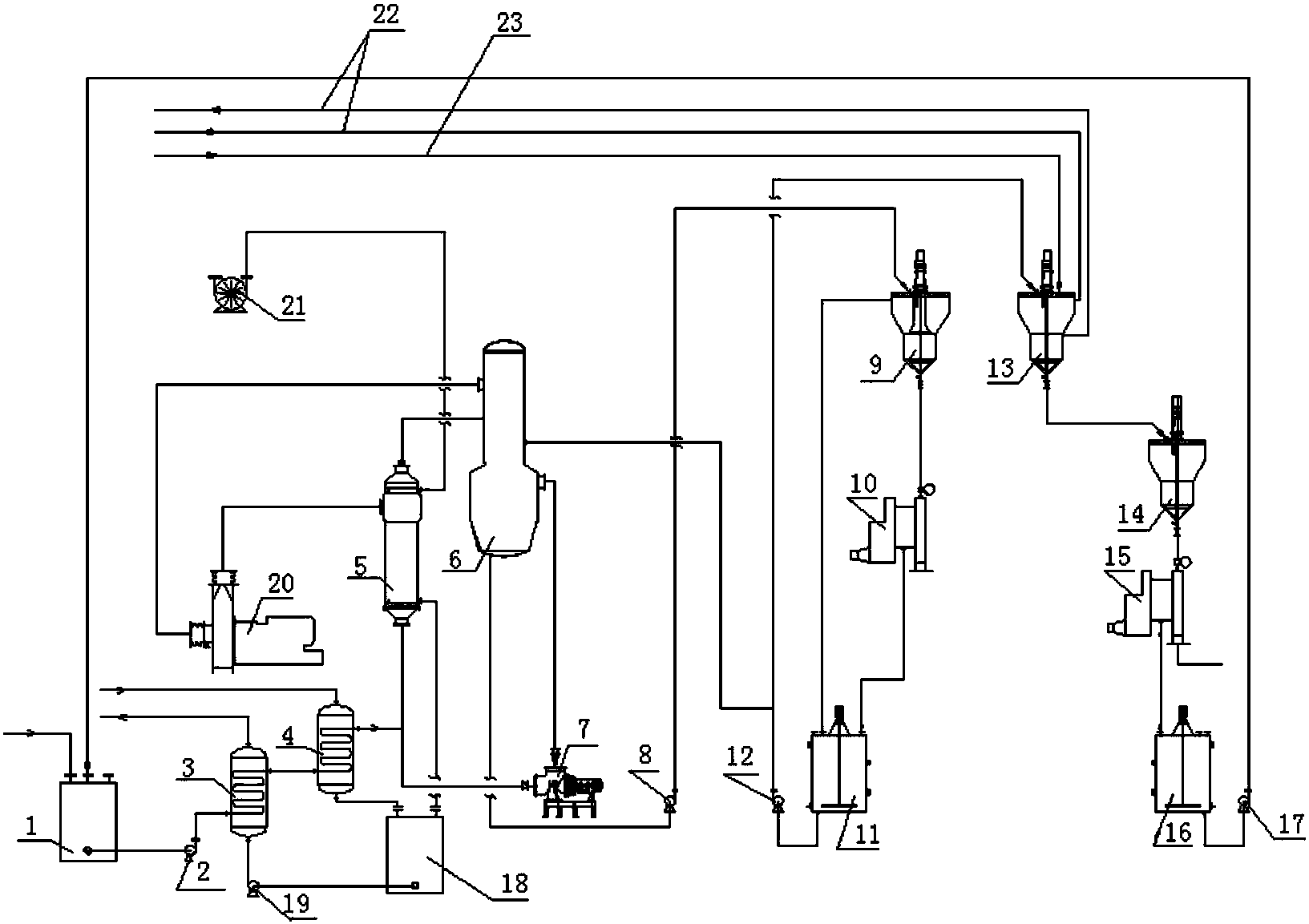

本发明公开了一种高氯酸钾废盐水处理装置及从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺,该装置包括蒸发浓缩结晶系统和冷冻结晶系统;利用该装置处理高氯酸钾废盐水,充分利用高氯酸钾废盐水中氯化钠与高氯酸钾的溶解度以及浓度不同的特点,先在高温下蒸发浓缩析出氯化钠,再在低温下冷却结晶析出部分高氯酸钾,进一步冷冻析出高氯酸钾,而母液得到循环利用,实现了高氯酸钾废盐水中氯化钠和高氯酸钾的有效分离回收,且无废液和废渣产生,真正实现了高氯酸钾废盐水的综合利用。

摘要附图

权利要求书

1.一种用于高氯酸钾废盐水处理的装置,其特征在于:

包括蒸发浓缩结晶系统和冷冻结晶系统;

所述的蒸发浓缩结晶系统包括原料罐(1)、冷凝水预热器(3)、蒸汽预热器(4)、MVR结晶蒸发器、稠厚器(9)、离心机Ⅰ(10)和母液罐Ⅰ(11);

所述原料罐(1)通过管道顺序连接冷凝水预热器(3)、蒸汽预热器(4)、MVR结晶蒸发器、稠厚器(9)、离心机Ⅰ(10)和母液罐Ⅰ(11);

所述母液罐Ⅰ(11)分别与稠厚器(9)和MVR结晶蒸发器之间设有循环管道;

所述的冷冻结晶系统包括冷却器(13)、冷冻机组(14)、离心机Ⅱ(15)和母液罐Ⅱ(16);

所述母液罐Ⅰ(11)通过管道顺序连接冷却器(13)、冷冻机组(14)、离心机Ⅱ(14)和母液罐Ⅱ(16)。

2.根据权利要求1所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的MVR结晶蒸发器包括强制循环换热器(5)、分离器(6)和压缩机(20)。

3.根据权利要求2所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的压缩机(20)与强制循环换热器(5)和分离器(6)之间通过循环管道连接。

4.根据权利要求2所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的MVR结晶蒸发器包括强制循环泵(7),所述的强制循环泵(7)与分离器(6)和强制循环换热器(5)之间分别通过循环管道连接。

5.根据权利要求2所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的强制循环换热器(5)连接有真空泵(21)。

6.根据权利要求1所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的蒸发浓缩系统包括蒸馏水罐(18),所述的蒸馏水罐(18)分别与冷凝水预热器(3)、蒸汽预热器(4)及MVR结晶蒸发器通过循环管道连接。

7.根据权利要求1所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述的冷却器设有外冷却循环水管道(22)及加水管道(23)。

8.根据权利要求1所述的用于高氯酸钾废盐水处理的装置,其特征在于:所述母液罐Ⅱ(16)与原料罐(1)通过循环管道连接。

9.基于权利要求1~8任一项所述的装置从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺,其特征在于:包括以下步骤:

1)原料罐中的高氯酸钾废盐水经过冷凝水预热器及蒸汽预热器预热至温度达到90~110℃后,泵入MVR结晶蒸发器,蒸发浓缩直至氯化钠浓度达到饱和时,泵入稠厚器析出氯化钠物料,所述氯化钠物料进入离心机离心分离,得到氯化钠产品和母液Ⅰ,氯化钠产品进行出料,母液Ⅰ转入母液罐Ⅰ;

2)母液罐Ⅰ中的母液Ⅰ温度维持为90~110℃;

当母液Ⅰ的高氯酸钾质量百分比浓度小于8.2%时,母液Ⅰ返回MVR结晶蒸发器蒸发;

当母液Ⅰ的高氯酸钾质量百分比浓度达到11.3%以上时,按每20~30质量份高氯酸钾补加1质量份水或高氯酸钾生产过程中的复分解溶液;所述复分解溶液对相对高氯酸钾饱和,且对氯化钠不饱和;

使母液Ⅰ的高氯酸钾质量百分比浓度调节在8.2%~11.3%范围内;

3)调节浓度后的母液Ⅰ泵入冷却器降温到30~40℃,析出部分高氯酸钾物料,再泵入冷冻机组中,冷冻到0~5℃,进一步析出高氯酸钾物料;所述高氯酸钾物料通过离心机Ⅱ离心分离,得到高氯酸钾产品和母液Ⅱ,高氯酸钾产品进行出料,母液Ⅱ转入母液罐Ⅱ;

4)母液罐Ⅱ中的母液Ⅱ返回原料罐进行循环。

10.根据权利要求9所述的基于所述装置从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺,其特征在于:所述的高氯酸钾废盐水中高氯酸钾质量百分比含量为1~3%、氯化钠质量百分比含量为12~20%。

说明书

高氯酸钾废盐水处理装置及从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺

技术领域

本发明涉及一种高氯酸钾废盐水处理装置及从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺,特别涉及基于MVR结晶蒸发器处理高氯酸钾废盐水回收高氯酸钾和氯化钠的工艺,属于节能减排技术领域。

背景技术

高氯酸钾是高氯酸盐的重要品种之一,主要用于制造烟花爆竹、安全火柴、炸药、气象火箭、民用引火煤、氧化剂等。传统高氯酸钾生产工艺流程为:将氯酸钠电解为高氯酸钠,再与氯化钾进行复分解反应,冷却离心,即制得高氯酸钾,离心后的复分解母液主要为氯化钠、还有少量氯酸盐、高氯酸盐,经冷冻回收部份高氯酸钾后排放。

现有的高氯酸钾生产工艺会大量的高氯酸钾废盐水,而目前针对这种高氯酸钾废盐水的回收工艺尚不完善,或给投资带来的经济效益不显著,因而不可避免地带来环保问题,这已经引起业内人士的高度关注。有的厂家为了避免高氯酸钾废盐水排放,曾采用蒸发器将废水蒸干,因为蒸发的水份过多(生产1吨高氯酸钾3m3废水),蒸发制得的氯化钠杂质含量过高,无经济价值,并且能耗又高,而放弃。高氯酸钾废盐水含氯酸盐、高氯酸盐及其它少量重金属(如铅),高氯酸盐不易分解对环境造成长时间污染,致使土壤盐碱化,对环境造成较大的影响。

发明内容

针对现有的处理高氯酸钾废盐水的方法存在的缺陷,本发明的目的是在于提供一种高效、节能,低成本,能实现高氯酸钾废盐水中高氯酸钾及氯化钠充分回收的装置。

本发明的另一个目的是在于提供一种能有效回收高氯酸钾废盐水中氯化钠和高氯酸钾,且无三废排放,能耗低,成本低,操作简单的处理高氯酸钾废盐水方法。

为了实现上述技术目的,本发明提供了一种用于高氯酸钾废盐水处理的装置,

该装置包括蒸发浓缩结晶系统和冷冻结晶系统;

所述的蒸发浓缩结晶系统包括原料罐、冷凝水预热器、蒸汽预热器、MVR结晶蒸发器、稠厚器、离心机Ⅰ和母液罐Ⅰ;

所述原料罐通过管道顺序连接冷凝水预热器、蒸汽预热器、MVR结晶蒸发器、稠厚器、离心机Ⅰ和母液罐Ⅰ;

所述母液罐Ⅰ分别与稠厚器和MVR结晶蒸发器之间设有循环管道;

所述的冷冻结晶系统包括冷却器、冷冻机组、离心机Ⅱ和母液罐Ⅱ;

所述母液罐Ⅰ通过管道顺序连接冷却器、冷冻机组、离心机Ⅱ和母液罐Ⅱ。

优选的方案,所述母液罐Ⅱ与原料罐通过循环管道连接。

优选的方案,MVR结晶蒸发器包括强制循环换热器、分离器和压缩机。

较优选的方案,压缩机与强制循环换热器和分离器之间通过循环管道连接。

优选的方案,MVR结晶蒸发器包括强制循环泵,所述的强制循环泵与分离器和强制循环换热器之间分别通过循环管道连接。

较优选的方案,强制循环换热器连接有真空泵。

优选的方案,蒸发浓缩系统包括蒸馏水罐,所述的蒸馏水罐分别与冷凝水预热器、蒸汽预热器及MVR结晶蒸发器通过循环管道连接。

优选的方案,冷却器设有外冷却循环水管道及加水管道。

本发明还提供了一种基于所述的装置从高氯酸钾废盐水中回收高氯酸钾和氯化钠的工艺,该工艺包括以下步骤:

1)原料罐中的高氯酸钾废盐水经过冷凝水预热器及蒸汽预热器预热至温度达到90~110℃后,泵入MVR结晶蒸发器,蒸发浓缩直至氯化钠浓度达到饱和时,泵入稠厚器析出氯化钠物料,所述氯化钠物料进入离心机离心分离,得到氯化钠产品和母液Ⅰ,氯化钠产品进行出料,母液Ⅰ转入母液罐Ⅰ;

2)母液罐Ⅰ中的母液Ⅰ温度维持为90~110℃;

当母液Ⅰ的高氯酸钾质量百分比浓度小于8.2%时,母液Ⅰ返回MVR结晶蒸发器蒸发;

当母液Ⅰ的高氯酸钾质量百分比浓度达到11.3%以上时,按每20~30质量份高氯酸钾补加1质量份水或高氯酸钾生产过程中的复分解溶液;所述复分解溶液对相对高氯酸钾饱和,且对氯化钠不饱和;

使母液Ⅰ的高氯酸钾质量百分比浓度调节在8.2%~11.3%范围内;

3)调节浓度后的母液Ⅰ泵入冷却器降温到30~40℃,析出部分高氯酸钾物料,再泵入冷冻机组中,冷冻到0~5℃,进一步析出高氯酸钾物料;所述高氯酸钾物料通过离心机Ⅱ离心分离,得到高氯酸钾产品和母液Ⅱ,高氯酸钾产品进行出料,母液Ⅱ转入母液罐Ⅱ;

4)母液罐Ⅱ中的母液Ⅱ返回原料罐进行循环。

优选的方案,高氯酸钾废盐水中高氯酸钾质量百分比含量为1~3%、氯化钠质量百分比含量为12~20%。

相对现有技术,本发明的技术方案带来的有益技术效果:

(1)本发明的技术方案提出的装置主要由蒸发浓缩结晶系统和冷冻系统组成,蒸发浓缩结晶系统采用的MVR结晶蒸发器具有热效高、节省能源、功耗低的特点,冷冻系统主要由冷却器和冷冻机组组成,冷冻器先通过外部循环水对物料进行初步冷却,大大降低了冷冻机组的能量损耗。特别在于,本发明的装置针对高氯酸钾废盐水的特点专门设计而成,高氯酸钾废盐水通过MVR结晶蒸发器能高效、快速获得氯化钠产品;而冷冻器经过循环水初步冷却可以获得大量的高氯酸钾晶核,有利于后续冷冻过程中形成晶型好、纯度高的高氯酸钾晶体;该装置可以实现高氯酸钾废盐水中氯化钠及高氯酸钾的充分分离及回收。

(2)本发明的技术方案采用MVR结晶蒸发器结合冷冻系统联合处理高氯酸钾废盐水,利用高氯酸钾废盐水中氯化钠与高氯酸钾的溶解度以及浓度不同的特点,先在高温下蒸发浓缩析出氯化钠,再在低温下冷却结晶析出高氯酸钾,且母液得到循环利用,实现了高氯酸钾废盐水中氯化钠和高氯酸钾的有效分离回收,且无废液和废渣产生,真正实现了高氯酸钾废盐水的综合利用。

(3)本发明的技术方案操作简单,运行周期短,自动化程度高,成本低,满足工业化生产要求。