申请日2016.05.27

公开(公告)日2016.09.28

IPC分类号C02F9/04; C02F103/10

摘要

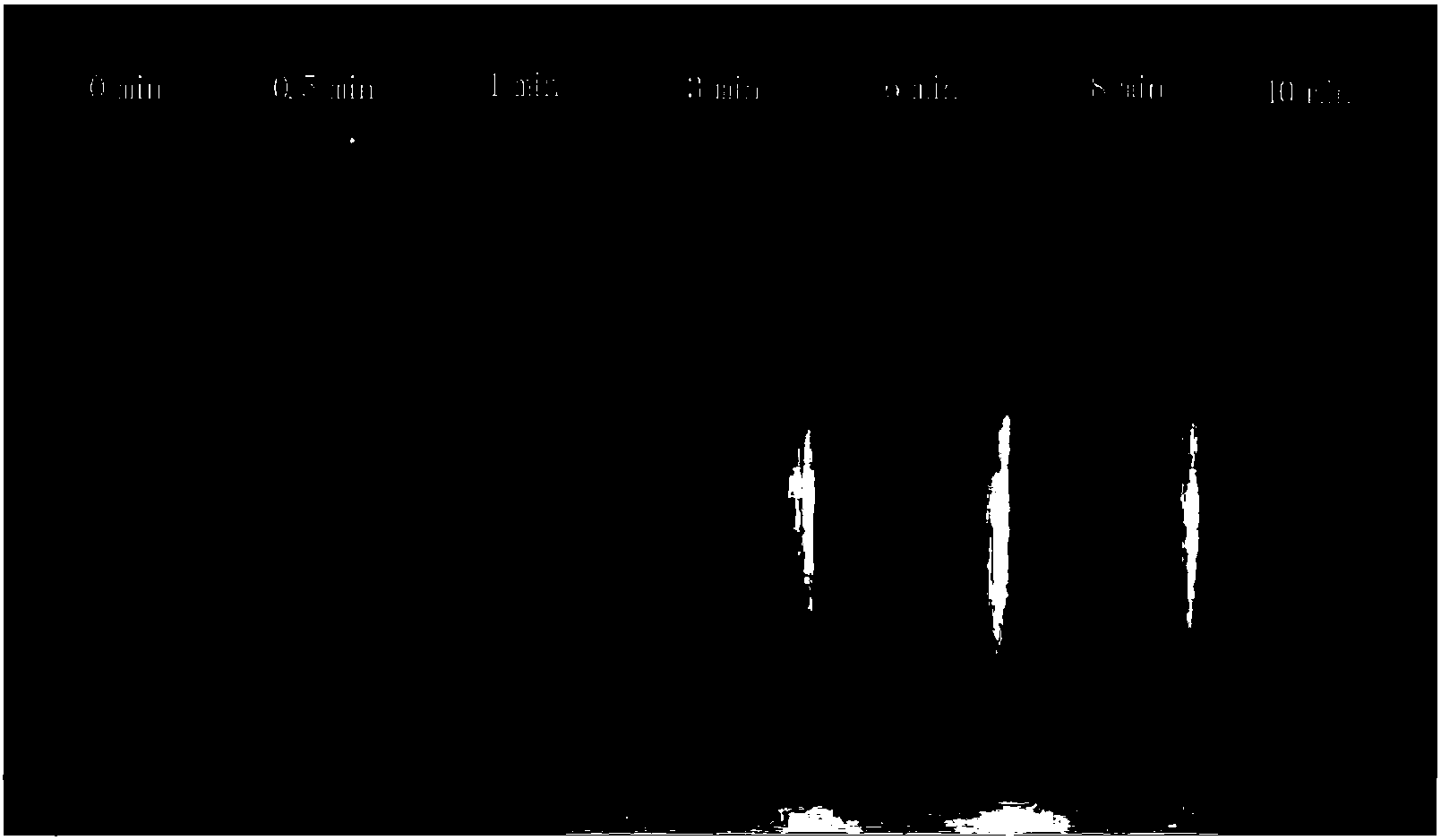

一种去除油田含油废水中乳化油的方法,包括以下步骤:(1)按1g‑1.5g工业废渣白泥与10mL‑20mL盐酸或稀硫酸的比例,将白泥在浓度1.2mol/L‑1.5mol/L的盐酸或质量浓度15%‑20%的稀硫酸中浸泡24小时,过滤后所得滤液即为处理剂;(2)对含有乳化油的含油废水进行pH值测定,当含油废水的pH值为9.5‑12.5时不做处理,否则用pH调节剂调节其pH值达到9.5‑12.5;(3)按照0.5g/L‑6.0g/L的投加量向pH值为9.5‑12.5的含油废水中加入处理剂,反应温度控制在10℃‑70℃,在150‑200转/分钟的搅拌速度下搅拌0.5分钟‑10分钟;然后离心沉降10‑15分钟。该方法简单、设备投资少、操作方便,适合企业大规模处理废水,处理效率高。

摘要附图

权利要求书

1.一种去除油田含油废水中乳化油的方法,其特征是,包括以下步骤:

(1)制备处理剂:

取工业废渣白泥和浓度1.2mol/L-1.5mol/L的盐酸或质量浓度15%-20%的稀硫酸为原材料,按1g-1.5g白泥与10mL-20mL盐酸或稀硫酸的比例,将白泥在盐酸或稀硫酸中浸泡24小时,过滤后所得滤液即为处理剂;

(2)对含有乳化油的含油废水进行pH值测定,当含油废水的pH值为9.5-12.5时不进行处理,否则调节含油废水的pH值达到9.5-12.5;

(3)共沉淀-吸附过程:

按照0.5g/L-6.0g/L的投加量向pH值为9.5-12.5的含油废水中加入处理剂,反应温度控制在10℃-70℃,在150-200转/分钟的搅拌速度下搅拌0.5分钟-10分钟;然后离心沉降10-15分钟。

说明书

一种去除油田含油废水中乳化油的方法

技术领域

本发明涉及一种用于去除油田含油废水中乳化油的方法,属于污水处理技术领域。

背景技术

石油开采是获得能源的主要途径之一。近年来,随着石油需求量的持续上升,研究人员开发了许多加强石油开采的技术。随着三次采油技术的迅猛发展,越来越多的加强驱油和增加原油采收率的技术被应用于各大油田,用稳定增长的石油产量来满足国民经济对石油日益增长的依赖和需求。高的原油采收率源自于添加的各种化学物质对驱替液性质的改善,添加的化学物质包括碱、表面活性剂和聚合物。碱(Alkali)的加入是为了与原油中的有机酸发生反应,原位生成具有表面活性的石油皂以降低油-水界面张力;表面活性剂(Surfactant)的使用一方面是为了改善岩石表面的润湿性,提高原油在地层中的流动性,另一方面是可以明显降低油-水界面张力;聚合物(Polymer)的作用则是增加驱替液的粘度,改善油-水的流动比,提高“卷扫”效应。如果Alkali,Surfactant和Polymer三者相结合使用,原油的采收率会得到进一步的提高,这一技术被称为“三元复合驱”技术(Alkali/Surfactant/Polymer flooding,ASP flooding)。ASP flooding是加强驱油和增加原油采收率的重要技术之一。当ASP flooding钻井工艺完成后,由此产生大量的含有乳化油的液体废物,液体废物中还含有残留的表面活性剂、聚合物、悬浮的粘土颗粒和有机物。这些废物具有良好的亲水性,在一定的压力下,它们均匀的分散在水相中形成稳定的水包油乳液,这种乳液被称为产出水或含油废水。在有表面活性剂和聚合物存在的情况下,乳化油(乳化后的原油)很难从产出水中去除;同时,油的生物降解性很差,需要耗费漫长的时间才有降解的可能性。若这类废水排放进入回收水体,乳化油的存在会导致水体的净化能力、增溶能力和传输能力明显下降,而生物需氧量(BOD)和化学需氧量(COD)明显上升,使回收水体很难达到回注和重新使用的要求。通常情况下,油会以二种方式存在于水体中对水环境产生污染:自由油和乳化油。自由油不是一个大问题,因为在重力的作用下自由油会漂浮到水体的顶部,通过刮油机就可以除去;然而乳化油却是一个真正的大问题,因为乳化油在水体中都是以水包油(O/W)或油包水(W/O)乳液的形式存在,很难做到油水分离。乳化油的含量降低至一定的标准后,产出水才能回注到地下重新使用。所以,产出水在回注之前,乳化油必须快速而有效的从产出水中去除,否则乳化油不仅对水环境产生危害,而且对运行设施也会带来损害。

传统的去除产出水或含油废水中乳化油的方法包括生物处理、气体浮选、混凝和电化学混凝、滤床和滤膜分离技术。然而,现有的处理技术普遍存在处理周期过长、去除效率低、设备投资大、滤床和滤膜容易受到污染需要反复冲洗和更换等缺点,并不适宜乳化油含量高、出水量大的油田产出水或含油废水的处理。

发明内容

本发明针对现有的油田产出水或含油废水中乳化油处理技术存在的缺点和不足,提供一种过程简单、成本低、处理效率高的去除油田含油废水中乳化油的方法。

本发明的去除油田含油废水中乳化油的方法,包括以下步骤:

(1)制备处理剂:

取工业废渣白泥和浓度1.2mol/L-1.5mol/L的盐酸或质量浓度15%-20%的稀硫酸为原材料,按1g-1.5g白泥与10mL-20mL盐酸或稀硫酸的比例,将白泥在盐酸或稀硫酸中浸泡24小时,过滤后所得滤液即为处理剂(LSWM,白泥的浸出液);

(2)对含有乳化油的含油废水进行pH值测定,当含油废水的pH值为9.5-12.5时不进行处理,否则调节含油废水的pH值达到9.5-12.5;

调节pH值的调节剂为盐酸(HCl)、氢氧化钠(NaOH)和氢氧化钙(Ca(OH)2)中的一种。

(3)共沉淀-吸附过程:

按照0.5g/L-6.0g/L的投加量向pH值为9.5-12.5的含油废水中加入处理剂,反应温度控制在10℃-70℃,在150-200转/分钟的搅拌速度下搅拌0.5分钟-10分钟;然后离心沉降10-15分钟。

处理剂与含油废水一旦接触,处理剂中可溶性金属盐(CaCO3,Mg(OH)2,Al2O3,FeO等)解离出的M2+/M3+金属阳离子与OH-离子在搅拌的作用下发生碰撞,逐渐形成棕褐色絮状沉淀。处理剂中含有大量的Ca2+、Mg2+、Fe2+、Al3+等金属阳离子,当处理剂加入到碱性含油废水中,M2+/M3+与OH-发生化学反应生成MOH+、M(OH)2+和M(OH)2+复合离子;当这些复合离子的浓度达到一定程度时,它们便会形成小的晶核,成为M(OH)2/M(OH)3沉淀生长的中心,不断地成核和生长,逐渐生长成较大尺寸的M(OH)2/M(OH)3沉淀;在M(OH)2/M(OH)3沉淀生长过程中,由于MOH+、M(OH)2+和M(OH)2+复合离子有着比M(OH)2/M(OH)3更高的正电荷,因此这些复合离子与带相反电荷的乳化油滴(Emulsified Oil Droplets,EOs)之间存在着很强的静电吸引作用;与此同时,M(OH)2/M(OH)3沉淀颗粒与EOs也有很强的粘附作用;因此,在原位生成M(OH)2/M(OH)3沉淀的过程中,EOs不仅吸附在沉淀颗粒的表面,而且也直接包埋进入主M(OH)2/M(OH)3沉淀,形成了M(OH)2/M(OH)3-EOs沉淀复合物;M(OH)2/M(OH)3-EOs沉淀复合物通过静电、氢键和粘附作用与周围的M(OH)2/M(OH)3和EOs继续进行反应,逐渐形成了大的絮状聚集体,聚集体越大,就越容易从水体中分离出来,从而达到去除乳化油的目的,这就是共沉淀-吸附过程。

分离收集步骤(3)离心沉降后的絮状聚集体,对共沉淀-吸附过程处理后的上层清液进行残留乳化油浓度的测定,含油废水中残留的乳化油可以被四氯化碳、汽油、石油醚和三氯甲烷中的任何一种有机溶剂萃取,萃取液的颜色与含油量的浓度呈线性关系,因此可以用比色的方法进行测定;废水处理达标后排放,否则调整处理剂投加量直至达标。

对于含油废水,接触时间是一个重要的影响因素,选择一个合适的接触时间既有利于处理剂和含油废水混合均匀,也有利于处理剂与乳化油的化学反应,同时,也有助于大的聚集体的生成。接触时间的长短直接影响出水中乳化油含量,较短的时间不足以去除乳化油,但滞留时间过长工艺流程上难以接受;其次,处理剂投加量、pH值、反应温度也是影响含油废水中乳化油去除的重要因素之一。

本发明采用价格低廉的工业废渣白泥的浸出液作为处理剂,采用共沉淀-吸附过程相结合的一步法作为主要工艺操作流程,适合企业大规模流水作业,操作简便,对不同水利条件和温度范围都有很好地适应性。对于含油废水中乳化油的去除有很高的效率,减少了对地下水的污染;更为重要的是分离出来的乳化油可以回收,作为一种可再生能源重新利用起来。