申请日2016.04.05

公开(公告)日2016.08.17

IPC分类号C02F9/10; C02F103/16

摘要

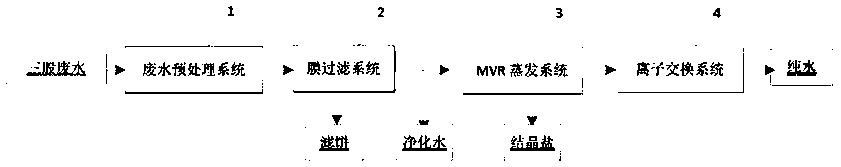

本发明公开了一种黄金冶炼废水处理工艺,它包括废水预处理、膜过滤、MVR节能蒸发和离子交换四大工序,所述废水预处理工序是对由碱性废水、酸性废水和生化废水三股废水组成的黄金冶炼废水进行除TOC、调PH和除总氰处理;所述膜过滤工序包含戈尔膜过滤和板框压滤,是针对悬浮物和颗粒物进行截留,戈尔膜过滤上清液部分回用生产,浓缩液经板框压滤;板框压滤后浓缩液进入MVR蒸发工序进行固液分离,含贵金属精盐对外销售;MVR蒸发工序的冷凝水进入离子交换工序进行深度处理去除冷凝水中的氨氮、COD和部分阴阳离子,产生的纯水回用于生产车间。该黄金冶炼废水处理工艺具有自动化程度高、处理成本低、黄金冶炼废水资源化和零排放的特点。

权利要求书

1.一种黄金冶炼废水处理工艺,其特征是:它包括废水预处理、膜过滤、MVR节能蒸发和离子交换四大工序;所述废水预处理工序是对由碱性废水、酸性废水和生化废水三股废水组成的黄金冶炼废水进行除TOC、调PH和除总氰处理;所述膜过滤工序包含戈尔膜过滤和板框压滤,是针对悬浮物和颗粒物进行截留,戈尔膜过滤上清液部分回用生产,浓缩液经板框压滤;板框压滤后浓缩液进入MVR蒸发工序进行固液分离,含贵金属精盐对外销售;MVR蒸发工序的冷凝水进入离子交换工序进行深度处理去除冷凝水中的氨氮、COD和部分阴阳离子,产生的纯水回用于生产车间。

2.如权利要求1所述黄金冶炼废水处理工艺,其特征是:所述黄金冶炼废水处理工艺四大工序的具体操作步骤为:

(1)、针对酸性废水中的萃取废水先进入自制的声波除萃取剂装置, 通过控制液位,利用压力差,使萃取剂流进储萃取剂槽,实现了萃取剂与废水的初步分离;对于萃取废水中分离不彻底的萃取剂和三相进入到三级阶梯存在高低差改进后的密闭玻璃罐中进行过滤处理玻璃罐填充改性纤维球,处理后废水TOC小于200 mg.L-1;

(2)、三股废水汇集到预处理池进行均质混合,利用PH自动控制加液机自动加酸加碱,调节溶液PH,达到预设值PH 7.5;

(3)、在同一处理池中对调节好酸碱度的废水,按检测结果加入组合药剂A+B因科法氧化法除总氰,处理后总氰小于2 mg/L;

(4)、预处理后废水进入膜过滤工序:戈尔膜过滤除去混合废水中悬浮物至SS小于200mg/l,净化水部分回用于水质要求不高的生产车间再生洗脱金炭使用,对于水质要求较高的提纯车间和3D硬金车间使用生产用水采用深化处理;

(5)、浓缩液经板框压滤,清液和上述剩余废水进入到MVR蒸发工序对浓缩液进行固液分离;

(6)、原液通过进料泵加压进入MVR系统,进料经过电磁流量计计量后把电信号传送给PLC,PLC根据操作人设定的流量调节进料泵转速使进料量恒定在设定值;进料经过板式换热器与冷凝水换热使原料液温度升高,后进入蒸发器;

(7)、空气或二次蒸汽通过压缩机压缩后温度上升作为热源回到强制循环换热器壳程对物料进行换热;原液在强制循环泵的推动下进入结晶分离器后压力降低溶液产生闪蒸,生产的二次蒸汽在分离器中上升从蒸汽管路排出,溶液产生过饱使晶核成长,当晶核成长到较大晶体时沉降到结晶分离器底部,较小的晶核和物料一同流入换热器继续进行蒸发;

(8)、蒸汽将热量传递给物料使物料不断蒸发,蒸汽被冷凝为冷凝水汇集到冷凝水罐中,然后经过冷凝水泵加压后与原料液换热后排出;冷凝水流量和压力通过流量计和压力表进行指示监控;

(9)、晶浆经过旋液器增稠后进入冷却结晶釜,根据盐的溶解特性,即晶浆温度降低从而产生更多的结晶,而后进入离心机中,在离心力作用下母液被分离出来排入母液罐打回强制循环蒸发系统继续浓缩结晶,无机盐结晶留在离心框内被螺旋推出离心机,进入盐槽进行包装对外销售;

(10)、冷凝水进入到离子交换工序4进行深度处理,冷凝水进入活性沸石除氨氮滤料,当水从活性沸石滤料流过,NH4+阳离子与活性沸石滤料发生离子交换,达到去除氨氮离子目的,NH4+去除率达到95%,纯水氨氮含量小于15 mg/L;

(11)、经过活性沸石过滤的水进入阳离子交换除水中的阳离子,如Ca2+Mg2+Na+K+Fe2+ 等,去除率达到90%;

(12)、中水进入阴离子交换树脂去水中的阴离子,如Cl-、SO42-、NO3-、CO32-等,去除率达到95%;

(13)、通过阴阳离子的交换可以将原水中所含的各种盐类除去,而形成纯水回用于车间;

(14)、工艺流程中各工艺条件均设有现场显示或参数变送器,由PLC集中控制,通过工控机的组态软件进行监视、报警和自动控制。

说明书

一种黄金冶炼废水处理工艺

技术领域

本发明涉及一种黄金冶炼废水处理工艺。

背景技术

在黄金冶炼生产中普遍采用加温加压无氰解吸电积、湿法萃取联合精炼、脱金炭湿法再生配合火法再生和银电解生产工艺,在生产过程中产生水质水量各不相同的酸性废水、碱性废水及生化废水等三类废水,其中酸性废水、碱性废水中均含有微量的黄金,其主要污染物为有机物、悬浮物和重金属离子(铜、铅、锌等),前者pH≥11、并含少量的氰化物,后者pH≤0.5,含有较高浓度的铜离子;生化废水中主要污染物为Ca、Mg。

目前对以上废水的处理普遍采用集中混合物化处理法,即对来自全厂的生产废水混合后再采用传统的“化学沉淀法+活性炭吸附法”组合工艺处理,其处理工艺如下:废水预混合→石灰调pH→漂白粉除氰→硫化钠除铜→活性炭吸附金→水达标外排。该处理工艺存在的缺陷一是不能去除废水中的盐分、氨氮,使处理后的水没办法回用于黄金精炼过程中水质要求高的提纯、3D硬金工序;二是按此工艺处理后,外排废水中含金量仍有0.5 mg/L左右,造成较多有价金属的流失;三是该处理工艺采用传统的固液分离方法—“絮凝技术+板框压滤”组合固液分离技术,系统自动化水平低,员工操作强度大,出水悬浮物高。

CN102923882 A公开了一种黄金冶炼废水综合处理工艺,采用该技术虽然可以实现废水中有价元素的分别回收和废水重复使用,并可解决废水循环使用容易导致管道堵塞的难题,该工艺主要采用混合物化法沉降净化处理废水中的重金属离子,不能去除废水中的盐分、氨氮及COD等因子,处理后的水只能回用于水质要求不高选矿工序,不能回用于黄金精炼水质要求高的提纯、3D硬金工序。

CN104445799 A公开了一种高盐、氨氮和难处理的黄金冶炼废水的处理方法,该方法主要采用了脱盐预处理、两段分置蒸发,生化处理等工艺流程。该方法采用两段分置蒸发原液PH值在11.5±0.5,得到蒸馏水需再次调节PH,会造成回用水盐度增加,该方法同样存在盐分去除不干净,且采用生化法处理氨氮存在处理周期长、环境差、处理水回用效果不理想等缺点,不适用黄金精炼水质要求高的提纯和3D硬金工序。

解决上述问题国内外目前尚无成熟技术可借鉴,为此,有必要研发一种自动化程度高、处理成本低、黄金冶炼废水资源化和零排放的黄金冶炼废水处理工艺。

发明内容

本发明的目的是提供一种自动化程度高、处理成本低、黄金冶炼废水资源化和零排放的黄金冶炼废水处理工艺。

本发明一种黄金冶炼废水处理工艺包括废水预处理、膜过滤、MVR节能蒸发和离子交换四大工序,所述废水预处理工序是对由碱性废水、酸性废水和生化废水三股废水组成的黄金冶炼废水进行除TOC、调PH和除总氰处理;所述膜过滤工序包含戈尔膜过滤和板框压滤,是针对悬浮物和颗粒物进行截留,戈尔膜过滤上清液部分回用生产,浓缩液经板框压滤;板框压滤后浓缩液进入MVR蒸发工序进行固液分离,含贵金属精盐对外销售;MVR蒸发工序的冷凝水进入离子交换工序进行深度处理去除冷凝水中的氨氮、COD和部分阴阳离子,产生的纯水回用于生产车间。

所述黄金冶炼废水处理工艺四大工序的具体操作步骤为:

(1)、针对酸性废水中的萃取废水先进入自制的声波除萃取剂装置, 通过控制液位,利用压力差,使萃取剂流进储萃取剂槽,实现了萃取剂与废水的初步分离;对于萃取废水中分离不彻底的萃取剂和三相进入到三级阶梯存在高低差改进后的密闭玻璃罐中进行过滤处理玻璃罐填充改性纤维球,处理后废水TOC小于200 mg.L-1;

(2)、三股废水汇集到预处理池进行均质混合,利用PH自动控制加液机自动加酸加碱,调节溶液PH,达到预设值PH 7.5;

(3)、在同一处理池中对调节好酸碱度的废水,按检测结果加入组合药剂A+B因科法氧化法除总氰,处理后总氰小于2 mg/L;

(4)、预处理后废水进入膜过滤工序:戈尔膜过滤除去混合废水中悬浮物至SS小于200mg/l,净化水部分回用于水质要求不高的生产车间再生洗脱金炭使用,对于水质要求较高的提纯车间和3D硬金车间使用生产用水采用深化处理;

(5)、浓缩液经板框压滤,清液和上述剩余废水进入到MVR蒸发工序对浓缩液进行固液分离;

(6)、原液通过进料泵加压进入MVR系统,进料经过电磁流量计计量后把电信号传送给PLC,PLC根据操作人设定的流量调节进料泵转速使进料量恒定在设定值;进料经过板式换热器与冷凝水换热使原料液温度升高,后进入蒸发器;

(7)、空气或二次蒸汽通过压缩机压缩后温度上升,作为热源回到强制循环换热器壳程对物料进行换热;原液在强制循环泵的推动下进入结晶分离器后压力降低溶液产生闪蒸,生产的二次蒸汽在分离器中上升从蒸汽管路排出,溶液产生过饱使晶核成长,当晶核成长到较大晶体时沉降到结晶分离器底部,较小的晶核和物料一同流入换热器继续进行蒸发;

(8)、蒸汽将热量传递给物料使物料不断蒸发,蒸汽被冷凝为冷凝水汇集到冷凝水罐中,然后经过冷凝水泵加压后与原料液换热后排出;冷凝水流量和压力通过流量计和压力表进行指示监控;

(9)、晶浆经过旋液器增稠后进入冷却结晶釜,根据盐的溶解特性,即晶浆温度降低从而产生更多的结晶,而后进入离心机中,在离心力作用下母液被分离出来排入母液罐打回强制循环蒸发系统继续浓缩结晶,无机盐结晶留在离心框内被螺旋推出离心机,进入盐槽进行包装对外销售;

(10)、冷凝水进入到离子交换工序4进行深度处理,冷凝水进入活性沸石除氨氮滤料,当水从活性沸石滤料流过,NH4+阳离子与活性沸石滤料发生离子交换,达到去除氨氮离子目的。NH4+去除率达到95%,纯水氨氮含量小于15 mg/L;

(11)、经过活性沸石过滤的水进入阳离子交换除水中的阳离子,如Ca2+Mg2+Na+K+Fe2+ 等。去除率达到90%;

(12)、中水进入阴离子交换树脂去水中的阴离子,如Cl-、SO42-、NO3-、CO32-等。去除率达到95%;

(13)、通过阴阳离子的交换可以将原水中所含的各种盐类除去,而形成纯水回用于车间;

(14)、工艺流程中各工艺条件均设有现场显示或参数变送器,由PLC集中控制,通过工控机的组态软件进行监视、报警和自动控制。

上述黄金冶炼废水处理工艺通过将黄金冶炼末端废水经因科法氧化预处理+戈尔膜过滤+MVR节能蒸发+离子交换处理,处理后的水质及水量可满足生产车间的正常用水需要,减少最终达到不排工业废水;同时,冶炼废水中含有的黄金等有价金属全部实现回收利用;还可以有效改善现有环保车间的工作环境、降低工人劳动强度。

将本发明技术应用于根据紫金矿业集团黄金冶炼有限公司,该公司的黄金冶炼废水包括酸性废水、碱性废水和生化废水等三种水体,采用组合药剂因科氧化法预处理末端混合废水,将废水中的PH控制在6~9、总氰处理到2mg/l以下;后经戈尔膜过滤去除悬浮物和截留颗粒物,净化水SS小于200mg/l;经MVR蒸发结晶进行固液分离,产生的冷凝水过树脂吸附深度处理后循环使用紫金矿业集团黄金冶炼有限公司,结晶盐对外销售。从一年多的使用效果看,能完全满足黄金冶炼企业的生产要求,其中:PH 6~9、电导率<200S、NH3-N<15mg/L、CNT <0.1 mg/l、NO3- <0.1 mg/l、Cl- <10mg/l,废水中金的回收率99.99%,年回收黄金15kg,年直接收益330万元以上,取得了显著的经济和社会效益。该工艺不产生新的污染物,属绿色节能环保工艺可在有色行业中推广。

本发明通过对生产废水水质特点系统分析,提出对黄金冶炼废水分质处理的工艺进行技术研究,并提出在技术集成、创新的基础上进行产业化应用,系统研究了黄金冶炼废水集成处理技术,包括高盐度碱性体系中低浓度金的高效还原提金技术,集成了高酸度硝酸体系高盐度含氰废水多效低耗MVR蒸发等先进技术,系统形成了分质回收-综合净化-盐水分离联合处理新工艺,实现黄金冶炼废水资源化和零排放处理。