申请日2015.12.29

公开(公告)日2016.05.25

IPC分类号B01J27/051; B01J37/34; B01J35/06; C02F1/30; C02F101/34

摘要

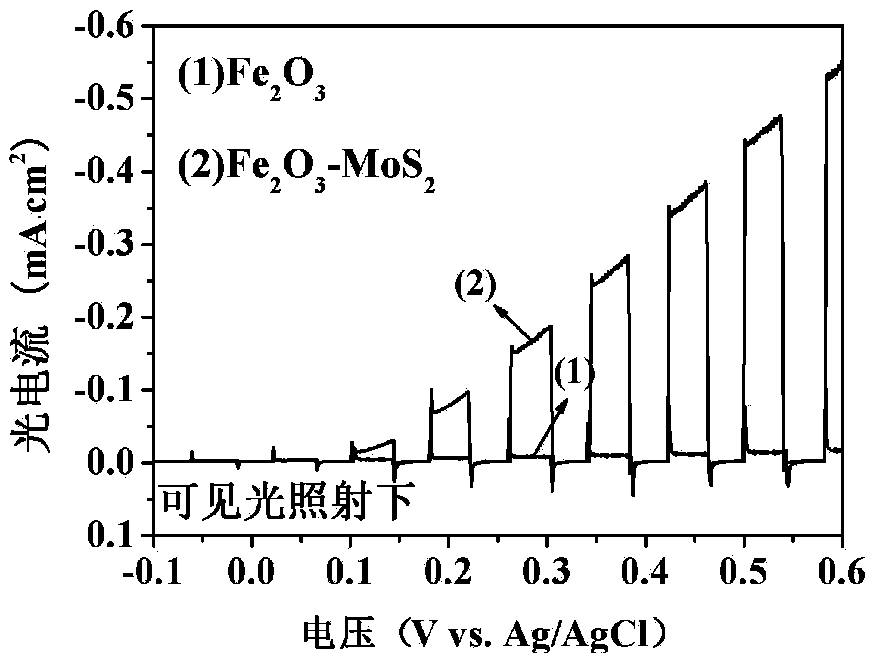

本发明公开了一种MoS2掺杂的氧化铁光催化薄膜的制备方法,包括以下步骤:(1)将Fe2+的前驱体溶液电沉积在导电基底上,经煅烧处理得到Fe2O3薄膜;(2)在步骤(1)制得的Fe2O3薄膜上电沉积MoS2,在惰性气氛下煅烧得到Fe2O3-MoS2光催化薄膜。本发明还包括采用上述方法制得的MoS2掺杂的氧化铁光催化薄膜及通过利用该膜在处理含酚废水中的应用。本发明的制备方法简单、成本低。采用电沉积的方法制得的光催化薄膜成膜均匀、稳定性好,活性成分不易剥落;薄膜面积易控制。所制得的Fe2O3-MoS2薄膜的光生电子和空穴分离效率高,具有良好的光电催化活性。通过测定,制备的复合光催化薄膜的光电流相对于Fe2O3薄膜提高了约25倍。

摘要附图

权利要求书

1.一种MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,包括如下步骤:

步骤(1):采用三电极体系,以Fe2+的前驱体溶液作为电解液,导电基底作为工作电极,石墨电极为对电极,Ag/AgCl电极作为参比电极,进行电沉积;再经煅烧处理制得Fe2O3薄膜;

步骤(2):以MoS2的前躯体溶液作为电解液,以步骤(1)制得的Fe2O3薄膜为工作电极,钛片作为对电极,Ag/AgCl电极作为参比电极,进行电沉积;然后在惰性气体氛围下煅烧制得Fe2O3-MoS2薄膜。

2.如权利要求1所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(1)中,Fe2+的前驱体溶液由可溶性亚铁盐和溶剂A配制而成;所述Fe2+的前驱体溶液中,Fe2+的摩尔浓度为0.01-0.2M;Fe2+来源于硝酸亚铁、氯化亚铁、硫酸亚铁、醋酸亚铁和草酸亚铁的一种或多种,溶剂A为乙二醇、去离子水、甲醇和乙醇中的一种或多种。

3.如权利要求2所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,Fe2+的前驱体溶液中,所述Fe2+来源于FeCl2,溶剂A为乙二醇与去离子水的混合溶液,其中,乙二醇与去离子水的体积比为1:5~12;Fe2+的摩尔浓度为0.01~0.04M。

4.如权利要求1所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(1)中,电沉积温度为50~90℃,电沉积电压为1~2V;煅烧温度为300-600℃,煅烧时间为0.5~3h。

5.如权利要求1-4任一项所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(2)中,MoS2的前躯体溶液由MoS2的前躯体和溶剂B配制而成,其中MoS2的前躯体为钼盐、钾盐和铵盐;

其中,钼盐为四硫代钼酸铵和/或钼酸铵;钾盐为氯化钾、碳酸钾和硝酸钾的一种或多种;铵盐为氯化铵、硫酸铵、硝酸铵和碳酸氢铵的一种或多种;溶剂B为甲酰胺、乙二醇和甲醇中的一种或多种;其中,钼盐的浓度为0.001-0.02M。

6.如权利要求5所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(2)中,电沉积电压为-0.7~-0.1V;电沉积时间为1~45min。

7.如权利要求6所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(2)中,所述惰性气体为N2和/或氩气;惰性气体的流速为50~150mL/min;煅烧温度为300~600℃;煅烧时间为0.5~3h。

8.如权利要求7所述的MoS2掺杂的氧化铁光催化薄膜的制备方法,其特征在于,步骤(2)中,惰性气体的流速为100mL/min,煅烧温度为400℃;煅烧时间为1h。

9.采用权利要求1-8任一项所述的制备方法制得的MoS2掺杂的氧化铁光催化薄膜,其特征在于,所述MoS2掺杂的氧化铁光催化薄膜的厚度为200-600nm。

10.利用权利要求9所述的MoS2掺杂的氧化铁光催化薄膜在处理含酚废水中的应用。

说明书

MoS2掺杂的氧化铁光催化薄膜、制备方法及其在处理含酚废水中的应用

技术领域

本发明涉及光电催化技术领域,特别是涉及一种MoS2掺杂的氧化铁光催化薄膜、制备方法及其在处理含酚废水中的应用。

背景技术

自然界的可再生能源如太阳能和风能的供应并不是连续不断的,因此需要采取有效地存储方法来平衡能源生产和消费之间不匹配关系。作为一种理想的能源载体,氢气具有清洁、可再生、燃烧值高和便于运输等优点。光电催化技术在目前处理各种环境问题和能源危机中显示出巨大的潜力。其技术关键在于制备出高效、稳定的光催化薄膜。

Fe2O3作为一种可见光响应型半导体材料,其带隙能为2.1eV,在紫外和可见光照射下均有较好的光响应。但是,Fe2O3材料缺点是产生的光生电子和空穴容易复合且易腐蚀。近来,通过对Fe2O3催化剂进行掺杂或复合改性来抑制其产生的光生电子-空穴的复合的研究越来越多。目前对于Fe2O3进行掺杂或复合改性多为Pt、Ag、Si、Ti、Al、Mo等金属离子,但是其光解水产氢的效率还比较低。而且目前用来制备Fe2O3催化剂的方法多为水热法,其制备步骤繁琐、周期长。

公开号为CN104815668A的中国专利文献公开了一种Ta、Al共掺杂的氧化铁光催化剂的制备方法,包括如下步骤:(1)以Al3+和Fe2+的前驱体溶液作为电解液,导电基底作为工作电极,石墨电极为对电极,Ag/AgCl电极作为参比电极,进行电沉积;(2)将Ta5+的前驱体溶液多次滴涂到经步骤(1)处理的导电基底,然后进行煅烧即得到Ta/Al-Fe2O3光催化薄膜。该方法分别采用电沉积和滴涂法将Ta/Al掺杂至氧化铁光催化薄膜上,能一定程度提高光电流,提升光催化活性,但提升效果有限;且制得的光催化薄膜表面比较粗糙、活性成分易剥落;Ta/Al-Fe2O3光催化薄膜的有效面积较难控制。

发明内容

为进一步提高掺杂的氧化铁光催化薄膜的光生电子和空穴分离效率,提升光催化活性,本发明提供了一种MoS2掺杂的氧化铁光催化薄膜的制备方法。

一种MoS2掺杂的氧化铁光催化薄膜的制备方法,包括如下步骤:

步骤(1):采用三电极体系,以Fe2+的前驱体溶液作为电解液,导电基底作为工作电极,石墨电极为对电极,Ag/AgCl电极作为参比电极,进行电沉积;再经煅烧处理制得Fe2O3薄膜;

步骤(2):以MoS2的前躯体溶液作为电解液,以步骤(1)制得的Fe2O3薄膜为工作电极,钛片作为对电极,Ag/AgCl电极作为参比电极,进行电沉积;然后在惰性气体氛围下煅烧制得Fe2O3-MoS2薄膜。

本发明方法通过两步电沉积将MoS2掺杂至Fe2O3薄膜中,制得的Fe2O3-MoS2薄膜表面均匀、薄膜面积易控制;活性物质稳定性好,不易剥落;MoS2带隙边缘位置好、导电性能强。

不仅如此,所制得的Fe2O3-MoS2薄膜(MoS2掺杂的氧化铁光催化薄膜)的光生电子和空穴分离效率高,具有良好的光电催化活性。

本发明中,步骤(1)的导电基底为FTO玻璃(如,规格可为10mm×50mm×2mm),在进行步骤(1)的电沉积前,需先对导电基底进行清洗、烘干处理。如依次用丙酮、无水乙醇和去离子水对FTO玻璃进行超声清洗,晾干后备用。

步骤(1)中,电沉积时采用的前驱体溶液为二价铁离子溶液,电沉积后,在FTO玻璃上沉积、形成二价铁离子的氧化物(如氢氧化亚铁)薄膜,通过煅烧后得到三价的氧化铁薄膜。

步骤(1)中,Fe2+的前驱体溶液由可溶性亚铁盐和溶剂A配制而成;可溶性亚铁盐优选水溶性亚铁盐;溶剂A优选醇和/或水,所述的醇优选与水无限比混溶的低分子量单元醇或多元醇。

所述Fe2+的前驱体溶液中,Fe2+的摩尔浓度为0.01-0.2M;Fe2+来源于硝酸亚铁、氯化亚铁、硫酸亚铁、醋酸亚铁和草酸亚铁的一种或多种,溶剂A为乙二醇、去离子水、甲醇和乙醇中的一种或多种。

作为优选,Fe2+的前驱体溶液中,所述Fe2+来源于FeCl2,溶剂A为乙二醇与去离子水的混合溶液,其中,乙二醇与去离子水的体积比为1:5~12;Fe2+的摩尔浓度为0.01~0.04M。

Fe2+的前驱体溶液中,所述乙二醇和水的混合溶剂有利于电沉积过程中氢氧化亚铁的形成,其中,乙二醇与去离子水的混合比例还可影响所制备薄膜的形貌,进而影响薄膜的光催化性能。

进一步优选,Fe2+的前驱体溶液中,FeCl2的摩尔浓度为0.02M,乙二醇与去离子水的体积比为1:6~10。乙二醇与去离子水的体积比最优选为1:8。

步骤(1)电沉积完成后,需对电沉积的涂层进行高温煅烧(进一步氧化),电沉积的温度、时间及工作电压均可影响掺杂膜的质量,煅烧温度影响生成的Fe2O3的晶相;上述参数都可影响掺杂膜的光催化性能。

本发明方法中,可通过调控各步电沉积参数来控制成膜有效面积。

作为优选,步骤(1)中,电沉积温度为50~90℃,电沉积电压为1~2V;煅烧温度为300-600℃,煅烧时间为0.5~3h。在该条件下,步骤(1)的电沉积时间优选为1-15min。

在所述煅烧温度下,Fe2O3薄膜的Fe2O3晶相为α-Fe2O3,结晶度良好,光催化活性高。

进一步优选,电沉积温度为70℃,电沉积电压为1.36V;煅烧温度为500℃,煅烧时间为2h。步骤(1)中,电沉积时间进一步优选为5min。

步骤(1)处理完成后,进行步骤(2),向生成的Fe2O3薄膜中掺杂钼。

作为优选,步骤(2)中,MoS2的前躯体溶液由MoS2的前躯体和溶剂B配制而成,其中MoS2的前躯体为钼盐、钾盐和铵盐;

其中,钼盐为四硫代钼酸铵和/或钼酸铵;钾盐为氯化钾、碳酸钾和硝酸钾的一种或多种;铵盐为氯化铵、硫酸铵、硝酸铵和碳酸氢铵的一种或多种;溶剂B为甲酰胺、乙二醇和甲醇中的一种或多种;其中,钼盐的浓度为0.001-0.02M。

进一步优选,MoS2的前躯体溶液中,钼盐的浓度为0.001-0.002M。

所述MoS2的前躯体溶液中,所述的钾盐摩尔浓度为0.01-0.1M;铵盐摩尔浓度为0.1-0.5M。

作为优选,所述MoS2的前躯体溶液为四硫代钼酸铵、氯化钾、氯化铵和甲酰胺的混合溶液,其中,四硫代钼酸铵摩尔浓度为0.002M;氯化钾摩尔浓度为0.04M;氯化铵摩尔浓度为0.2M。

作为优选,步骤(2)中,电沉积电压为-0.7~-0.1V;电沉积时间为1~45min。

进一步优选,步骤(2)中,电沉积电压为-0.6V;电沉积时间为15min。

步骤(2)电沉积完成后再进行煅烧处理。

在惰性气体氛围下进行煅烧处理,有利于二硫化钼的生成。惰性气体流速对二硫化钼的生产具有一定的影响。如,在煅烧过程中,因惰性气体流速过低而产生的氧化钼会降低掺杂膜(MoS2掺杂的氧化铁光催化薄膜)的光催化性能。

作为优选,步骤(2)中,所述惰性气体为N2和/或氩气;惰性气体的流速为50~150mL/min;煅烧温度为300~600℃;煅烧时间为0.5~3h。

所述煅烧温度适宜二硫化钼的生成,且有利于改善成膜状态,提高所制得的掺杂膜的光催化性能。若煅烧温度过低(如低于300℃),材料的结晶性较差,有可能限制所制备的掺杂膜的光催化活性。若煅烧温度过高(如高于600℃),温度超过导电基底的耐热温度,对膜具有破坏作用。

进一步优选,步骤(2)中,惰性气体的流速为100mL/min,煅烧温度为400℃;煅烧时间为1h。

光催化薄膜的光电催化活性与膜厚有关,薄膜太厚影响光生载流子的迁移。厚度适中的掺杂膜能激发载流子的产生,还能提高载流子的迁移速率,从而提高掺杂膜的光电催化活性。

本发明中,在上述参数下制得的掺杂膜的总厚度基本上等于两次电沉积形成的薄膜的厚度之和,制得的薄膜厚度适中,成膜均匀。

本发明还提供了一种采用上述制备方法制得的MoS2掺杂的氧化铁光催化薄膜,作为优选,所述MoS2掺杂的氧化铁光催化薄膜的厚度为200-600nm。

进一步优选,所制得的MoS2掺杂的氧化铁光催化薄膜的厚度为385nm。

本发明还包括一种利用所制得的MoS2掺杂的氧化铁光催化薄膜处理含酚废水的应用。

本发明中,采用电沉积的方法制得的光催化薄膜成膜均匀、稳定性好,活性成分不易剥落;薄膜面积易控制。所制得的Fe2O3-MoS2薄膜的光生电子和空穴分离效率高,具有良好的光电催化活性。通过测定,在可见光照下,制备的复合光催化薄膜的光电流相对于Fe2O3薄膜提高了约25倍;在紫外-可见光照下,光电流相对于Fe2O3薄膜提高了约22倍。