申请日2015.12.28

公开(公告)日2016.05.04

IPC分类号C02F9/14

摘要

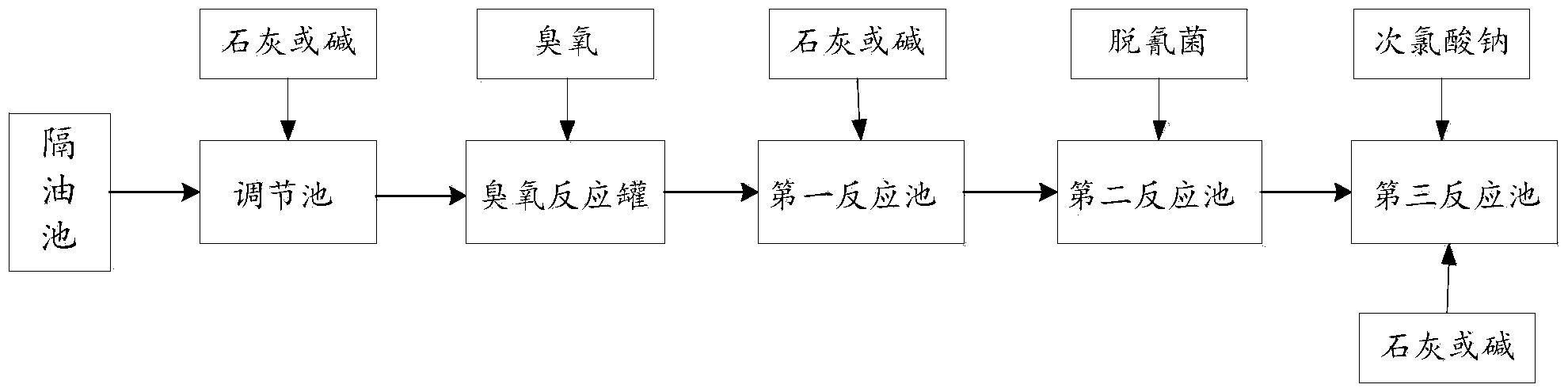

本发明公开了一种高浓度含油含氰废水的处理方法,包括如下步骤:将高浓度含油含氰废水通过隔油池进行除油;将除油后的废水送入调节池,调节pH至8-11;将调节pH后的废水送至反应罐中,向反应罐中通入臭氧进行反应;将反应罐中反应后的废水送入第一反应池,进行池底曝气,并调节pH至6-8;将第一反应池中反应后的废水送入添加有脱氰菌的第二反应池中进行反应;将第二反应池中反应后的废水送入第三反应池,调节pH至10-12,投加氧化剂进行反应,直至废水的氰化物含量降至0.5mg/L以下。本发明所述的废水处理方法整合了隔油、臭氧、化学氧化法和生物菌剂四种处理技术,能快速将废水中的氰化物含量降低至0.5mg/L以下。

摘要附图

权利要求书

1.一种高浓度含油含氰废水的处理方法,包括如下步骤:

将高浓度含油含氰废水通过隔油池进行除油;

将除油后的废水送入调节池,调节pH至8-11;

将调节pH后的废水送至反应罐中,向反应罐中通入臭氧进行反应;

将反应罐中反应后的废水送入第一反应池,进行池底曝气,并调节pH至6-8;

将第一反应池中反应后的废水送入添加有脱氰菌的第二反应池中进行反应;

将第二反应池中反应后的废水送入第三反应池,调节pH至10-12,投加氧化剂进行反应,直至废水的氰化物含量降至0.5mg/L以下。

2.根据权利要求1所述的处理方法,其中,所述反应罐中的臭氧通入量为每小时8-15kg,反应时间为1-6小时。

3.根据权利要求2所述的处理方法,其中,在所述反应罐中填充有分子筛微球催化剂。

4.根据权利要求3所述的处理方法,其中,所述分子筛微球催化剂分层填充,分成10-20层,每层厚度8-12cm。

5.根据权利要求1-4中任一项所述的处理方法,其中,所述反应罐中还添加有硫酸铜,硫酸铜的添加量为8-12mg/L废水。

6.根据权利要求1-4中任一项所述的处理方法,其中,脱氰菌为腐皮镰刀菌、尖孢镰刀菌和多孢木霉的混合物。

7.根据权利要求6所述的处理方法,其中,所述脱氰菌的接种量为废水质量的8-15%。

8.根据权利要求1-4中任一项所述的处理方法,其中,所述第二反应池的反应温度为20-40℃,反应时间为24-48小时。

9.根据权利要求1-4中任一项所述的处理方法,其中,在所述第三反应池中,反应时间为2-8小时。

10.根据权利要求1-4中任一项所述的处理方法,其中,所述氧化剂为次氯酸钠。

说明书

一种高浓度含油含氰废水的处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种高浓度含油含氰废水的处理方法。

背景技术

含油含氰废水是指含有氰化物的废水,其来源广泛包括采矿、电镀、染料、橡胶等行业。氰化物属于剧毒物,对人体致死量为0.18g,直接排放到环境中会造成严重的环境污染,威胁人类的健康。因此含油含氰废水的排放浓度必须低于国家制定的氰化物排放标准。随着废水排放标准的提高,开发高浓度含氰废水工艺具有重要意义。

含氰废水的处理方法主要有:碱性氧化法、加压水解法、电解法、生物化学法、自然净化法。碱性氯化法适用于水量和浓度均可变化的含氰废水的处理,处理水经酸调节后可达标排放。此方法的特点是处理效果好,设备简单,投资省,便于管理,是比较成熟和普遍采用的方法之一。其缺点是处理后有余氯,难以准确投料,设备腐蚀严重,运行费用较高。生物法处理的废水,水质比较好,CN-、SCN-、CNO-、NH3、重金属包括Fe(CN)64-均有较高的去除率,排水无毒,尤其是能彻底去除SCN-,是二氧化硫-空气法、过氧化氢氧化法、酸化回收法等无法做到的。缺点是:1、适应性差,仅能处理极低浓度而且浓度波动小的含氰废水,故氰化厂废水应稀释数百倍才能处理,这就扩大了处理装置的处理规模,大大增加了基建投资。2、温度范围窄,寒冷地方必须有温室才能使用。3、只能处理澄清水,不能处理矿浆。高浓度含油含氰废水处理的关键问题是高浓度氰化物含量的快速降低和低浓度氰化物的达标处理。

发明内容

为此,本发明的目的在于提供一种用于含油含氰废水综合处理的新 工艺,该种废水水质主要特征为:含油在300-500mg/L,氰化物浓度在100-200mg/L。

为实现上述目的,本发明提供了一种高浓度含油含氰废水的处理方法,包括如下步骤:

将高浓度含油含氰废水通过隔油池进行除油;

将除油后的废水送入调节池,调节pH至8-11;

将调节pH后的废水送至反应罐中,向反应罐中通入臭氧进行反应;

将反应罐中反应后的废水送入第一反应池,进行池底曝气,并调节pH至6-8;

将第一反应池中反应后的废水送入添加有脱氰菌的第二反应池中进行反应;

将第二反应池中反应后的废水送入第三反应池,调节pH至10-12,投加氧化剂进行反应,直至废水的氰化物含量降至0.5mg/L以下。

可选地,根据本发明的处理方法,所述反应罐中的臭氧通入量为每小时8-15kg,反应时间为1-6小时。

可选地,根据本发明的处理方法,在所述反应罐中填充有分子筛微球催化剂。

可选地,根据本发明的处理方法,所述分子筛微球催化剂分层填充,分成10-20层,每层厚度8-12cm。

可选地,根据本发明的处理方法,所述反应罐中还添加有硫酸铜,硫酸铜的添加量为8-12mg/L废水。

可选地,根据本发明的处理方法,脱氰菌为腐皮镰刀菌、尖孢镰刀菌和多孢木霉的混合物。

可选地,根据本发明的处理方法,所述脱氰菌的接种量为废水质量的8-15%。

可选地,根据本发明的处理方法,所述第二反应池的反应温度为20-40℃,反应时间为24-48小时。

可选地,根据本发明的处理方法,在所述第三反应池中,反应时间为2-8小时。

可选地,根据本发明的处理方法,所述氧化剂为次氯酸钠。

本发明所述的废水处理方法整合了隔油、臭氧、化学氧化法和生物菌剂四种处理技术,能够快速将废水中的氰化物含量降低至0.5mg/L以下,整体反应时间缩短,处理效率大大提高,且适应性强