申请日2015.12.14

公开(公告)日2016.03.09

IPC分类号C02F1/52; C02F103/36

摘要

本发明涉及一种纤维素废水预处理装置,所述装置包括装置本体、处理系统、溢流堰、出水管、进水口、进砂口、污泥回流口、输砂管和污泥储池。本装置利用废水内含污染物自身的大分子长链特性,采用逆向絮凝方法,以污染物作为絮凝的吸附架桥的介质、以回流的污泥及投加的絮凝核作为沉降的动力,形成絮凝反应形成较大的絮粒,同时吸附着废水中的部分SS、细菌和溶解性物质,在沉淀区域从水中分离、沉降出来,使废水中的纤维素分子与絮体充分混合共同沉淀,从而在废水处理前段预处理中大大地降低纤维素的浓度,为后继处理降低了处理负荷,具有停留时间短、处理效果好、能够大量降低污染物负荷,在后期的处理中大大节约了建设投资和运营投资。

摘要附图

权利要求书

1.一种纤维素废水预处理装置,其特征在于:所述装置包括装置本体、处理系统、溢流堰、出水管、进水口、进砂口、污泥回流口、输砂管和污泥储池;

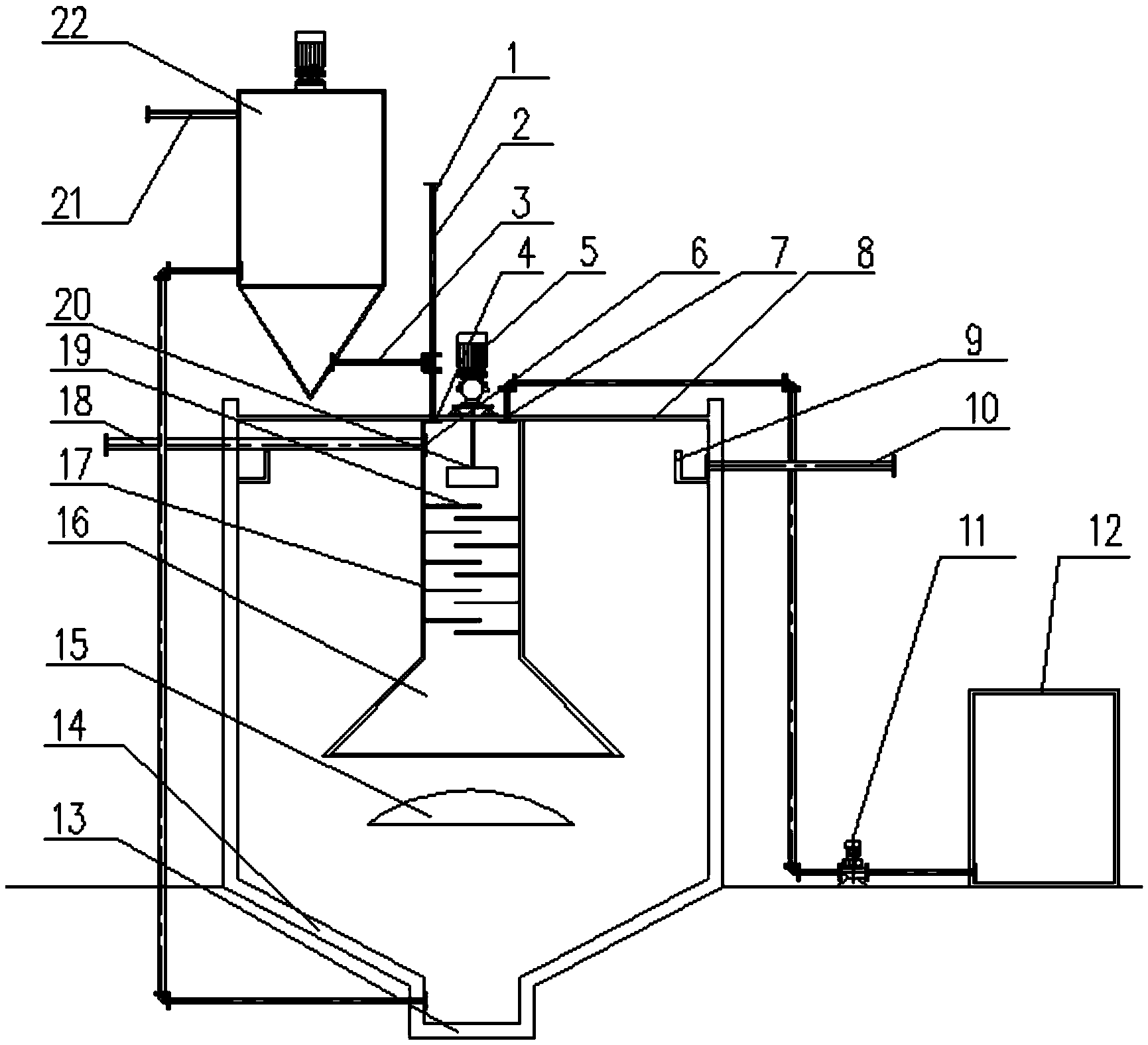

所述装置本体包括一反应筒体,该反应筒体内相连通设置处理系统,所述处理系统包括反应筒、搅拌浆、扩散口、掺混隔板和导流板,所述反应筒与反应筒体同轴设置,反应筒的顶部与反应筒体相连接设置,所述反应筒的上部设置搅拌浆,所述反应筒的底部同轴设置扩散口,该扩散口呈锥筒状,其顶部的直径与反应筒的底部直径相同,扩散口底部的直径大于其顶部直径,所述扩散口与搅拌浆之间的反应筒上沿竖直方向间隔设置左、右交叉设置的掺混隔板,所述扩散口下方的反应筒体内设置导流板,该导流板下方的反应筒体的底部制有污泥斗,该污泥斗的底部制有出泥口;

所述反应筒体的内壁的上部两侧对称设有溢流堰,与该溢流堰内相连通设置出水管,该出水管穿出反应筒体并延伸至反应筒体外侧;

与搅拌浆上方的反应筒内相连通设置进水口、进砂口、污泥回流口,所述进水口能够向反应筒内输入纤维素废水,所述进砂口能够向反应筒内输入颗粒砂,所述污泥回流口能够向反应筒内输入污泥。

2.根据权利要求1所述的维素废水预处理装置,其特征在于:所述搅拌浆通过一设置于反应筒体外的搅拌机电机驱动旋转。

3.根据权利要求1所述的维素废水预处理装置,其特征在于:所述进水口设置于反应筒的侧内壁上,该进水口设置于一进水管的输出端,该进水管的另一端穿出反应筒、反应筒体延伸至反应筒体外;所述进砂口、污泥回流口间隔设置于反应筒顶部的反应筒体上,该进砂口设置于输砂管的输出端,该输砂管的另一端穿出反应筒体延伸至反应筒体外,所述污泥回流口设置于一输泥管的输出端,该输泥管的另一端穿出反应筒体延伸至反应筒体外且通过污泥回流泵与污泥储池相连通设置,该污泥储池设置于反应筒体外。

4.根据权利要求1所述的维素废水预处理装置,其特征在于:所述砂为微粒石英砂,或者为天然或人造的比重大于污泥的物质。

5.根据权利要求1至4任一项所述的维素废水预处理装置,其特征在于:所述装置还包括一旋流分离器,所述旋流分离器的中下部通过管道与出泥口相连通设置,该旋流分离器的顶部一侧壁上与旋流分离器内相连通设置一污泥出口管,该污泥出口管的另一端延伸至旋流分离器外,该旋流分离器的底部通过管道与输砂管相连通设置。

6.如权利要求1至5任一项所述的维素废水预处理装置在纤维素生产过程中排放的纤维素生产废水的预处理方面的应用。

说明书

一种纤维素废水预处理装置及应用

技术领域

本发明属于废水预处理设备技术领域,尤其是一种纤维素废水预处理装置及应用,该装置适用纤维素生产过程中排放的纤维素生产废水的预处理。

背景技术

目前,世界范围内尚未在高盐纤维素废水处理领域取得较大突破。

纤维素废水主要来源于:反应釜中纤维素合成阶段的降温用循环水;取得固体纤维素半成品时的精馏残液;离心机固液分离阶段产生的固液分离水溶液。

1、反应釜反应阶段,此工序有通过反应釜夹套隔离式降温要求,用水一般为自来水,水质较好,但由于其温度无法回用,直接排向污水处理系统。

2、精馏釜溶剂回收阶段,废水产生过程是溶剂精馏回收完毕后精馏残液排放。此阶段COD在20g/L左右,主要物质为:甲醇4.28%;甲苯1.66%。同时该工序废水中含有3.2%的氯化钠。

3、离心机固液分离,纤维素半成品取得阶段,为固液分离工序,产生的废水为洗涤用水的水溶液。此段水COD在10g/L左右,产生COD的主要物质为纤维素。同时该工序废水中含有3.33%的氯化钠。

由于其高盐、高COD、低BC比的特性,使生化处理在实际应用中非常困难。同时,纤维素生产企业普遍规模较小,投入大量成本进行高级氧化、中温厌氧等工艺在投资成本上很难让企业接受。同时,企业的运维人员素质也难以满足复杂工艺的运营要求。

因此着力开发高效、低能耗的高盐纤维素废水处理工艺装置,是符合产业需求和国家环保政策的,具有良好发展前景,不仅可以取得良好经济效益,而且可以取得更大的社会效益的技术。

通过检索,发现如下一篇与本专利申请相关的专利公开文献:

羟丙基甲基纤维素废水处理回用装置(CN203999281U),涉及一种羟丙基甲基纤维素废水处理回用装置,属于废水处理技术领域。所述的羟丙基甲基纤维素废水处理回用装置,废水调节池与四效蒸发器、综合废水调节池、高效厌氧反应器、第一集水池、厌氧沉淀池、第二集水池、CASS池、储水池、砂滤罐和臭氧氧化池依次相连,四效蒸发器分别与离心机和车间洗涤系统相连,离心机与盐外运系统相连;高效厌氧反应器与沼气发电系统相连;厌氧沉淀池和CASS池均与污泥浓缩池相连,污泥浓缩池与隔膜板框压滤机和干泥外运系统依次相连;储水池还与综合废水调节池相连;臭氧氧化池与臭氧发生器相连。本发明实现了羟丙基甲基纤维素废水的达标排放,同时减少了外排废水量,降低了生产成本,节能又环保。

通过对比,本专利申请与上述专利公开文献存在本质的不同。

发明内容

本发明的目的在于克服现有技术的不足之处,提供一种纤维素废水预处理装置,该装置利用废水内含污染物自身的大分子长链特性,采用逆向絮凝方法,使废水中的纤维素分子与絮体充分混合共同沉淀,从而在废水处理前段预处理工艺中大大地降低纤维素的浓度,为后继处理降低了处理负荷。

为了实现上述目的,本发明所采用的技术方案如下:

一种纤维素废水预处理装置,所述装置包括装置本体、处理系统、溢流堰、出水管、进水口、进砂口、污泥回流口、输砂管和污泥储池;

所述装置本体包括一反应筒体,该反应筒体内相连通设置处理系统,所述处理系统包括反应筒、搅拌浆、扩散口、掺混隔板和导流板,所述反应筒与反应筒体同轴设置,反应筒的顶部与反应筒体相连接设置,所述反应筒的上部设置搅拌浆,所述反应筒的底部同轴设置扩散口,该扩散口呈锥筒状,其顶部的直径与反应筒的底部直径相同,扩散口底部的直径大于其顶部直径,所述扩散口与搅拌浆之间的反应筒上沿竖直方向间隔设置左、右交叉设置的掺混隔板,所述扩散口下方的反应筒体内设置导流板,该导流板下方的反应筒体的底部制有污泥斗,该污泥斗的底部制有出泥口;

所述反应筒体的内壁的上部两侧对称设有溢流堰,与该溢流堰内相连通设置出水管,该出水管穿出反应筒体并延伸至反应筒体外侧;

与搅拌浆上方的反应筒内相连通设置进水口、进砂口、污泥回流口,所述进水口能够向反应筒内输入纤维素废水,所述进砂口能够向反应筒内输入颗粒砂,所述污泥回流口能够向反应筒内输入污泥。

而且,所述搅拌浆通过一设置于反应筒体外的搅拌机电机驱动旋转。

而且,所述进水口设置于反应筒的侧内壁上,该进水口设置于一进水管的输出端,该进水管的另一端穿出反应筒、反应筒体延伸至反应筒体外;所述进砂口、污泥回流口间隔设置于反应筒顶部的反应筒体上,该进砂口设置于输砂管的输出端,该输砂管的另一端穿出反应筒体延伸至反应筒体外,所述污泥回流口设置于一输泥管的输出端,该输泥管的另一端穿出反应筒体延伸至反应筒体外且通过污泥回流泵与污泥储池相连通设置,该污泥储池设置于反应筒体外。

而且,所述砂为微粒石英砂,或者为天然或人造的比重大于污泥的物质。

而且,所述装置还包括一旋流分离器,所述旋流分离器的中下部通过管道与出泥口相连通设置,该旋流分离器的顶部一侧壁上与旋流分离器内相连通设置一污泥出口管,该污泥出口管的另一端延伸至旋流分离器外,该旋流分离器的底部通过管道与输砂管相连通设置。

如上所述的维素废水预处理装置在纤维素生产过程中排放的纤维素生产废水的预处理方面的应用。

本发明取得的优点和积极效果是:

1、本预处理装置设置了装置本体、处理系统、溢流堰、出水管、进水口、进砂口、污泥回流口、输砂管和污泥储池,该装置利用废水内含污染物自身的大分子长链特性,采用逆向絮凝方法,即,以污染物作为絮凝的吸附架桥的介质、以回流的污泥及投加的絮凝核作为沉降的动力,形成絮凝反应形成较大的絮粒,同时吸附着废水中的部分SS、细菌和溶解性物质,在沉淀区域从水中分离、沉降出来,使废水中的纤维素分子与絮体充分混合共同沉淀,从而在废水处理前段预处理工艺中大大的降低纤维素的浓度,为后继处理降低了处理负荷,该装置具有停留时间短、处理效果好、能够大量降低污染物负荷,在后期的处理中大大节约了建设投资和运营投资。

2、本装置还包括一旋流分离器,污泥排入旋流分离器内,进行快速地旋流分层,大比重的颗粒砂在离心力的作用下分离到外层,延外壁沉积至底部,泥水混合物则经中部的反应区进入出水口,进入污泥处理的工艺流程,颗粒砂经收集再进入进砂口,进行回流回用,过程中损耗的颗粒砂则经过进砂口进行补充,满足反应器内需要的反应浓度,通过离心分离回收,重新投入装置中反应,达到循环再利用的效果,极大地节约原材料,降低了使用成本。