申请日2015.12.14

公开(公告)日2016.05.04

IPC分类号C02F3/28; C02F3/30

摘要

本发明公开一种基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置及方法,包括生活污水进水箱、部分反硝化反应器、中间水箱和厌氧氨氧化反应器,所述生活污水进水箱通过第一蠕动泵与部分反硝化反应器的第一进水口相连接,所述部分反硝化反应器的第一出水口通过第二蠕动泵连接中间水箱,所述中间水箱通过第三蠕动泵连接厌氧氨氧化反应器的第二进水口。本发明提供的一种基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置及方法,可以减少50%的曝气量;厌氧氨氧化反应是氧化还原反应,该过程为自养反应,减少了100%的碳源;厌氧氨氧化菌为自养型菌,比增长速率很低,剩余污泥量很低,节省了污泥处理成本。

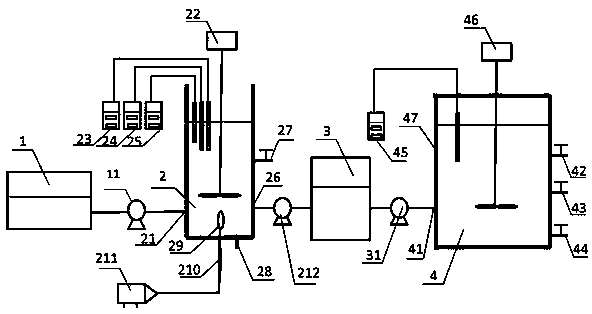

摘要附图

权利要求书

1.一种基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置,其特征在于,包括生活污水进水箱(1)、部分反硝化反应器(2)、中间水箱(3)和厌氧氨氧化反应器(4),所述生活污水进水箱(1)通过第一蠕动泵(11)与部分反硝化反应器(2)的第一进水口(21)相连接,所述部分反硝化反应器(2)的第一出水口(26)通过第二蠕动泵(212)连接中间水箱(3),所述中间水箱(3)通过第三蠕动泵(31)连接厌氧氨氧化反应器(4)的第二进水口(41)。

2.根据权利要求1所述的基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置,其特征在于,所述部分反硝化反应器(2)为SBR反应器,所述SBR反应器内设置第一机械搅拌器(22)、第一氨氮在线仪(23)、溶解氧仪(24)、硝态氧在线仪(25)、第一出水口(26)、第一取样口(27)、第一排泥口(28),所述SBR反应器的底部设在曝气头(29)通过气体流量计(210)与气泵(211)相连。

3.根据权利要求1所述的基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置,其特征在于,所述厌氧氨氧化反应器(4)为ASBR反应器,所述ASBR反应器内设置第二取样口(42)、第二出水口(43)、第二排泥口(44)、第二氨氮在线仪(45)、第二机械搅拌器(46),所述ASBR反应器外部包裹加热带(47),保持ASBR反应器内混合液温度为35℃。

4.应用权利要求1-3任一项装置的方法,其特征在于,包括以下步骤:

系统启动:在部分反硝化反应器(2)中接种部分反硝化污泥,污泥浓度保持3000-4000mg/L,每个周期排水比60%,污泥龄为20-25天,厌氧阶段搅拌1.5-2.5h,好氧阶段溶解氧保持在1-1.5mg/L,当第一氨氮在线仪(23)测定反应器中氨氮降解完全时停止曝气进入缺氧搅拌阶段,缺氧搅拌5-7h,沉淀1h后排水60%,启动过程按上述周期连续运行50-60天;在厌氧氨氧化反应器(4)中接种纯配水培养的厌氧氨氧化菌污泥,污泥浓度2500-4500mg/L,启动阶段进水为投加NH4Cl药剂和NaNO2药剂的污水处理厂出水,其中NO2--N/NH4+-N=1.32:1,保持氨氮浓度为15-25mg/L,启动过程50-60天,厌氧氨氧化反应器(4)每周期的运行方式为进水0.5-1h,厌氧搅拌直至第二氨氮在线仪(45)测定厌氧氨氧化反应器(4)内氨氮浓度不再降低为止,沉淀0.5-1h,排水;

系统运行:低碳氮比生活污水从生活污水进水箱(1)通过第一蠕动泵(11)进入部分反硝化反应器(2),进水后厌氧阶段搅拌1.5-2.5h,好氧阶段溶解氧保持在1-1.5mg/L,当第一氨氮在线仪(23)测定部分反硝化反应器(2)中氨氮浓度减少60%时停止曝气进入缺氧搅拌阶段,以硝态氮在线仪(25)测定反应器中混合液的硝态氮浓度,当硝态氮浓度不再降低时,立刻停止搅拌并沉淀0.5-1h,排水进入中间水箱(3);污水从中间水箱(3)通过第三蠕动泵(31)进入厌氧氨氧化反应器(4)中,排水比为30%,进水0.5h,厌氧搅拌直至第二氨氮在线仪(45)测定厌氧氨氧化反应器(4)内氨氮浓度不再降低为止,沉淀0.5-1h,排水,进入下一周期。

说明书

基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置及方法

技术领域

本发明属于污水生物处理技术领域,具体是基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置及方法。

背景技术

针对低碳氮比生活污水脱氮处理,传统方法往往通过硝化/反硝化过程实现,能耗较大、运行成本较高。厌氧氨氧化反应过程是指在厌氧或缺氧条件下,以NH4+-N作为电子供体,将NO2--N还原为氮气的生物过程。与传统脱氮工艺相比,厌氧氨氧化脱氮技术表现出的优越性有:可以减少50%的曝气量;该过程为自养反应,减少了100%的碳源;污泥量很低,节省了污泥处理成本等。自上世纪90年代起,厌氧氨氧化技术一直受到科研人员的关注。

亚硝酸盐的形成是厌氧氨氧化技术能够在城市生活污水中应用的关键。目前,亚硝酸盐的形成主要依靠短程硝化反应,往往出现在生物处理垃圾渗滤液、污泥消化液等高氨氮废水中,而在生活污水中形成短程硝化形成亚硝酸盐实现难度比较大且不稳定。开发研究生物脱氮过程中亚硝酸盐形成的新途径对于厌氧氨氧化技术在生活污水处理领域的应用具有重大意义。

发明内容

本发明的目的就是针对低碳氮比生活污水脱氮处理投加碳源较多、运行能耗高等缺陷,基于部分反硝化-厌氧氨氧化实现低碳氮比生活污水自养脱氮的装置及方法。

本发明的目的可以通过以下技术方案实现:

一种基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置,其特征在于,包括生活污水进水箱、部分反硝化反应器、中间水箱和厌氧氨氧化反应器,所述生活污水进水箱通过第一蠕动泵与部分反硝化反应器的第一进水口相连接,所述部分反硝化反应器的第一出水口通过第二蠕动泵连接中间水箱,所述中间水箱通过第三蠕动泵连接厌氧氨氧化反应器的第二进水口。

作为进一步地优选,本发明所述部分反硝化反应器为SBR反应器,所述SBR反应器内设置第一机械搅拌器、第一氨氮在线仪、溶解氧仪、硝态氧在线仪、第一出水口、第一取样口、第一排泥口,所述SBR反应器的底部设在曝气头通过气体流量计与气泵相连。

作为进一步地优选,本发明所述厌氧氨氧化反应器为ASBR反应器,所述ASBR反应器内设置第二取样口、第二出水口、第二排泥口、第二氨氮在线仪、第二机械搅拌器,所述ASBR反应器外部包裹加热带,保持ASBR反应器内混合液温度为35℃。

本发明部分反硝化反应器与厌氧氨氧化反应器的有效体积比为1:2-4。

本发明还提供一种应用上述装置的方法,其特征在于,包括以下步骤:

系统启动:在部分反硝化反应器中接种部分反硝化污泥,污泥浓度保持3000-4000mg/L,每个周期排水比60%,污泥龄为20-25天,厌氧阶段搅拌1.5-2.5h,好氧阶段溶解氧保持在1-1.5mg/L,当第一氨氮在线仪测定反应器中氨氮降解完全时停止曝气进入缺氧搅拌阶段,缺氧搅拌5-7h,沉淀1h后排水60%,启动过程按上述周期连续运行50-60天;在厌氧氨氧化反应器中接种纯配水培养的厌氧氨氧化菌污泥,污泥浓度2500-4500mg/L,启动阶段进水为投加NH4Cl药剂和NaNO2药剂的污水处理厂出水,其中NO2--N/NH4+-N=1.32:1,保持氨氮浓度为15-25mg/L,启动过程50-60天,厌氧氨氧化反应器4每周期的运行方式为进水0.5-1h,厌氧搅拌直至第二氨氮在线仪测定厌氧氨氧化反应器内氨氮浓度不再降低为止,沉淀0.5-1h,排水;

系统运行:低碳氮比生活污水从生活污水进水箱通过第一蠕动泵进入部分反硝化反应器,进水后厌氧阶段搅拌1.5-2.5h,好氧阶段溶解氧保持在1-1.5mg/L,当第一氨氮在线仪测定部分反硝化反应器中氨氮浓度减少60%时停止曝气进入缺氧搅拌阶段,以硝态氮在线仪测定反应器中混合液的硝态氮浓度,当硝态氮浓度不再降低时,立刻停止搅拌并沉淀0.5-1h,排水进入中间水箱;污水从中间水箱通过第三蠕动泵进入厌氧氨氧化反应器中,排水比为30%,进水0.5h,厌氧搅拌直至第二氨氮在线仪测定厌氧氨氧化反应器内氨氮浓度不再降低为止,沉淀0.5-1h,排水,进入下一周期。

本发明的有益效果:本发明方法在部分反硝化反应器利用反硝化聚磷菌在厌氧阶段将进水中的挥发性有机酸VFAs转化为聚-β-羟基-链烷酸脂PHAs,好氧阶段利用硝化菌实现部分硝化,即60%氨氮硝化,在缺氧阶段通过反硝化聚磷菌利用胞内PHAs将硝酸盐还原为亚硝酸盐,出水亚硝态氮浓度:氨氮浓度约为1.2~1.4:1;部分反硝化反应器的出水进入厌氧氨氧化反应器进行厌氧氨氧化反应实现氮素的经济高效低的去除;本发明提供的一种基于部分反硝化-厌氧氨氧化实现低碳氮比污水自养脱氮的装置及方法,与传统城市污水脱氮技术相比,具有以下优点:本发明方法可以减少50%的曝气量;厌氧氨氧化反应是以NH4+-N作为电子供体、NO2--N为电子受体的氧化还原反应,该过程为自养反应,减少了100%的碳源;厌氧氨氧化菌为自养型菌,比增长速率很低,剩余污泥量很低,节省了污泥处理成本。