申请日2017.11.07

公开(公告)日2018.01.19

IPC分类号C02F9/10

摘要

一种含盐含油废水除油蒸发结晶器,涉及一种废水除油蒸发结晶器。本发明针对目前蒸发结晶器存在分离除油效果不佳,不能长时间连续分离除油的技术问题。本发明由筒体、挡流锥体、挡板、结晶室油/水分离罐和蒸发室油/水分离罐组成;蒸发室油/水分离罐设置在筒体外部的中下部;结晶室油/水分离罐设置在筒体外部的上部;结晶室进料收集漏斗固定在筒体的内壁中部且与筒体的内壁密封;所述的挡流锥体设置在结晶室浮油收集漏斗上方;蒸发室浮油收集漏斗的第一下管固定在挡流锥体中轴线上的通孔中。本发明除油蒸发结晶器具有两级除油、连续运行的特点,同时具有易于控制、分离除油不受蒸发室压力波动的影响、可进行常压或减压蒸发结晶的优点。

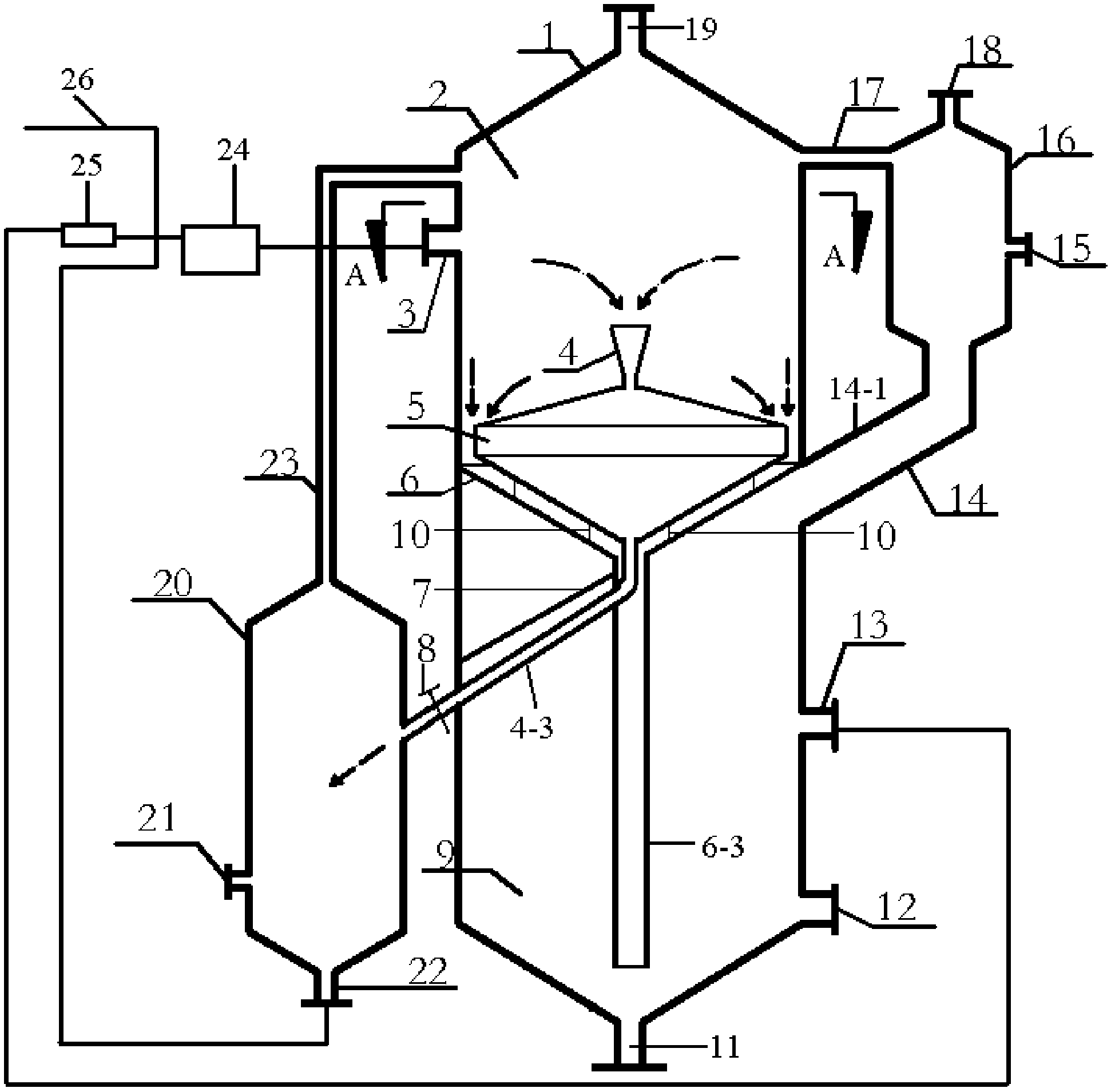

摘要附图

权利要求书

1.一种含盐含油废水除油蒸发结晶器,其特征在于含盐含油废水除油蒸发结晶器是由筒体(1)、蒸发室浮油收集漏斗(4)、挡流锥体(5)、结晶室进料收集漏斗(6)、挡板(7)、结晶室油/水分离罐(16)、结晶室油/水分离罐连通管(17)、换热器(24)、循环泵(25)、蒸发室油/水分离罐(20)和蒸发室油/水分离罐连通管(23)组成;

蒸发室油/水分离罐(20)设置在筒体(1)外部的中下部,蒸发室油/水分离罐(20)的顶部通过蒸发室油/水分离罐连通管(23)与筒体(1)的上部连通,蒸发室油/水分离罐(20)的侧壁中下部设置第一排油口(21),蒸发室油/水分离罐(20)的底部设置第一排液口(22);

结晶室油/水分离罐(16)设置在筒体(1)外部的上部,结晶室油/水分离罐(16)的上部通过结晶室油/水分离罐连通管(17)与筒体(1)的上部连通,结晶室油/水分离罐(16)的侧壁中下部设置第二排油口(15),结晶室油/水分离罐(16)的顶部设置放空口(18),结晶室油/水分离罐(16)的底部通过结晶室油/气排出管(14)与筒体(1)的中部连通;所述的结晶室油/气排出管(14)为空心圆柱体;

所述的筒体(1)的侧壁为圆柱体结构,结晶室进料收集漏斗(6)的开口(6-2)的直径与筒体(1)的内壁直径相等,结晶室进料收集漏斗(6)的开口(6-2)的外沿固定在筒体(1)的内壁中部且与筒体(1)的内壁密封,结晶室进料收集漏斗(6)的开口(6-2)向上;结晶室进料收集漏斗(6)的下管(6-3)上部靠近蒸发室油/水分离罐(20)处设置一个开孔(6-4);所述的结晶室油/气排出管(14)最高的母线(14-1)的延长线与结晶室进料收集漏斗(6)的开口(6-2)外壁的一条母线重合;

所述的挡流锥体(5)由第一圆台(5-1),第二圆台(5-3)和圆柱体(5-2)组成;所述的第一圆台(5-1)面积较大的底面与圆柱体(5-2)的一个端面重合且第一圆台(5-1)面积较大的底面直径与圆柱体(5-2)的端面直径相等;所述的第二圆台(5-3)面积较大的底面与圆柱体(5-2)的另一个端面重合且第二圆台(5-3)面积较大的底面直径与圆柱体(5-2)的端面直径相等;挡流锥体(5)内部为空心结构,且第一圆台(5-1)面积较小的底面和第二圆台(5-3)面积较小的底面为通孔(5-4)结构;所述的圆柱体(5-2)的端面直径小于筒体(1)的内壁直径;所述的挡流锥体(5)设置在结晶室进料收集漏斗(6)的开口(6-2)正上方,挡流锥体(5)的中轴线与结晶室进料收集漏斗(6)的中轴线重合,第一圆台(5-1)朝上,且所述的第二圆台(5-3)的侧壁(5-3-1)通过多个支撑杆(10)与结晶室进料收集漏斗(6)的开口内壁(6-1)固定,第二圆台(5-3)的侧壁(5-3-1)与结晶室进料收集漏斗(6)的开口内壁(6-1)平行;

蒸发室浮油收集漏斗(4)的下管分为第一下管(4-2)和第二下管(4-3),第一下管(4-2)的一端和蒸发室浮油收集漏斗(4)的开口(4-1)连通,第一下管(4-2)的另一端和第二下管(4-3)连通,第一下管(4-2)和第二下管(4-3)的夹角为钝角;蒸发室浮油收集漏斗(4)的第一下管(4-2)固定在挡流锥体(5)中轴线上的通孔(5-4)中,蒸发室浮油收集漏斗(4)的开口(4-1)在挡流锥体(5)的正上方,第二下管(4-3)依次穿过结晶室进料收集漏斗(6)的开孔(6-4和筒体(1)的侧壁与蒸发室油/水分离罐(20)的中上部连通;在筒体(1)和蒸发室油/水分离罐(20)之间的第二下管(4-3)上设置第一阀门(8);

在筒体(1)的侧壁上部与蒸发室油/水分离罐连通管(23)的连接处下方设置循环进料口(3),在筒体(1)的顶部设置蒸汽出口(19),在筒体(1)的底部设置排料口(11),在筒体(1)的侧壁与结晶室油/气排出管(14)连接处的下方依次设置循环液出口(13)和晶体悬液出口(12);所述的循环进料口(3)与筒体(1)的外壁相切;所述的循环进料口(3)与换热器(24)的出口连通,换热器(24)的入口分别与第一排液口(22)、物料进料口(26)和循环液出口(13)连通,在循环液出口(13)和换热器(24)之间设置循环泵(25);

挡板(7)为椭圆形,挡板(7)的圆心处为圆孔(7-1),圆孔(7-1)的直径与结晶室进料收集漏斗(6)的下管(6-3)的直径相等,挡板(7)设置在筒体(1)的内部,结晶室进料收集漏斗(6)的下管(6-3)穿过圆孔(7-1)且与圆孔(7-1)密封固定,挡板(7)的圆周与筒体(1)的内壁密封固定;所述的结晶室油/气排出管(14)最高的母线(14-1)在挡板(7)所在的平面上;

筒体(1)内部挡流锥体(5)的上方空间为蒸发室(2),筒体(1)内部挡板(7)的下方空间为结晶室(9)。

2.根据权利要求1所述的一种含盐含油废水除油蒸发结晶器,其特征在于所述的结晶室进料收集漏斗(6)的圆锥角为100°~120°。

3.根据权利要求1所述的一种含盐含油废水除油蒸发结晶器,其特征在于所述的挡流椎体(5)的第一圆台(5-1)的圆锥角为120°~150°。

4.根据权利要求1所述的一种含盐含油废水除油蒸发结晶器,其特征在于所述的挡流椎体(5)的第二圆台(5-3)的圆锥角为100°~120°。

5.根据权利要求1所述的一种含盐含油废水除油蒸发结晶器,其特征在于所述的蒸发室浮油收集漏斗(4)的圆锥角为30°~60°。

说明书

一种含盐含油废水除油蒸发结晶器

技术领域

本发明涉及一种废水除油蒸发结晶器。

背景技术

蒸发结晶是处理工业废水(或废液)的常用方法,其中蒸发结晶器对蒸发结晶过程中结晶品质和蒸发效率起着极其重要作用,是蒸发结晶工艺流程中的关键设备。

在含盐含有机物废水(或废液)蒸发浓缩结晶过程中,受废水(或废液)组成物料性质的影响,有些含有少量油或油状物的废水会随着水分蒸发、盐浓度增加而逐渐析出有机物——油,在蒸发结晶器中出现油/水/固三相物料的结晶浓缩混合液,其中大部分油浮在液体上部而影响水蒸发效率,若油积累过多时油会粘附在盐表面或包裹在盐中,直接影响以回收盐为目标的废水蒸发结晶产品的品质质量。对于这类在蒸发结晶过程中析出油相的废水(或废液),需要在蒸发结晶器中连续分离出油,即需要蒸发结晶器具有高效分离油的功能。

在目前工业生产中,常用的蒸发结晶器种类有强制循环蒸发结晶器、DTB蒸发结晶器、奥斯陆蒸发结晶器等,这些蒸发结晶器针对的是浓缩结晶过程中液相始终为均一相的含盐废水(或物料),结晶器中没有设置专门的分离油的结构体,不适合蒸发浓缩过程中有油相析出的物料,不能有效实现油的分离。有些蒸发结晶器经改造后在结晶区设有油的收集聚集区,但收油除油效果差,有的不能连续除油,油累积到一定量时必须停车除油,影响生产。

可见,目前的蒸发结晶器存在分离除油效果不佳,不能长时间连续分离除油,对某些含盐含有机物废水(或废液)蒸发效率低、所得的结晶盐品质差的问题。所以,寻求设置专门除油结构单元的蒸发结晶器,以实现高效连续分离去除蒸发浓缩液中的油,成为含盐含有机物废水(或废液)蒸发结晶处理方面难题,亟需解决。

发明内容

本发明针对目前蒸发结晶器存在分离除油效果不佳,不能长时间连续分离除油的技术问题,提供一种含盐含油废水除油蒸发结晶器。

本发明的含盐含油废水除油蒸发结晶器是由筒体1、蒸发室浮油收集漏斗4、挡流锥体5、结晶室进料收集漏斗6、挡板7、结晶室油/水分离罐16、结晶室油/水分离罐连通管17、换热器24、循环泵25、蒸发室油/水分离罐20和蒸发室油/水分离罐连通管23组成;

蒸发室油/水分离罐20设置在筒体1外部的中下部,蒸发室油/水分离罐20的顶部通过蒸发室油/水分离罐连通管23与筒体1的上部连通,蒸发室油/水分离罐20的侧壁中下部设置第一排油口21,蒸发室油/水分离罐20的底部设置第一排液口22;

结晶室油/水分离罐16设置在筒体1外部的上部,结晶室油/水分离罐16的上部通过结晶室油/水分离罐连通管17与筒体1的上部连通,结晶室油/水分离罐16的侧壁中下部设置第二排油口15,结晶室油/水分离罐16的顶部设置放空口18,结晶室油/水分离罐16的底部通过结晶室油/气排出管14与筒体1的中部连通;所述的结晶室油/气排出管14为空心圆筒体;

所述的筒体1的侧壁为圆柱体结构,结晶室浮油收集漏斗6的开口6-2的直径与筒体1的内壁直径相等,结晶室进料收集漏斗6的开口6-2的外沿固定在筒体1的内壁中部且与筒体1的内壁密封,结晶室进料收集漏斗6的开口6-2向上;结晶室进料收集漏斗6的下管6-3上部靠近蒸发室油/水分离罐20处设置一个开孔6-4;所述的结晶室油/气排出管14最高的母线14-1的延长线与结晶室进料收集漏斗6的开口6-2外壁的一条母线重合;

所述的挡流锥体5由第一圆台5-1,第二圆台5-3和圆柱体5-2组成;所述的第一圆台5-1面积较大的底面与圆柱体5-2的一个端面重合且第一圆台5-1面积较大的底面直径与圆柱体5-2的端面直径相等;所述的第二圆台5-3面积较大的底面与圆柱体5-2的另一个端面重合且第二圆台5-3面积较大的底面直径与圆柱体5-2的端面直径相等;挡流锥体5内部为空心结构,且第一圆台5-1面积较小的底面和第二圆台5-3面积较小的底面为通孔5-4结构;所述的圆柱体5-2的端面直径小于筒体1的内壁直径;所述的挡流锥体5设置在结晶室进料收集漏斗6的开口6-2正上方,挡流锥体5的中轴线与结晶室进料收集漏斗6的中轴线重合,第一圆台5-1朝上,且所述的第二圆台5-3的侧壁5-3-1通过多个支撑杆10与结晶室进料收集漏斗6的开口内壁6-1固定,第二圆台5-3的侧壁5-3-1与结晶室进料收集漏斗6的开口内壁6-1平行;

蒸发室浮油收集漏斗4的下管分为第一下管4-2和第二下管4-3,第一下管4-2的一端和蒸发室浮油收集漏斗4的开口4-1连通,第一下管4-2的另一端和第二下管4-3连通,第一下管4-2和第二下管4-3的夹角为钝角;蒸发室浮油收集漏斗4的第一下管4-2固定在挡流锥体5中轴线上的通孔5-4中,蒸发室浮油收集漏斗4的开口4-1在挡流锥体5的正上方,第二下管4-3依次穿过结晶室进料收集漏斗6的开孔6-4和筒体1的侧壁与蒸发室油/水分离罐20的中上部连通;在筒体1和蒸发室油/水分离罐20之间的第二下管4-3上设置第一阀门8;

在筒体1的侧壁上部与蒸发室油/水分离罐连通管23的连接处下方设置循环进料口3,在筒体1的顶部设置蒸汽出口19,在筒体1的底部设置排料口11,在筒体1的侧壁与结晶室油/气排出管14连接处的下方依次设置循环液出口13和晶体悬液出口12;所述的循环进料口3与筒体1的外壁相切;所述的循环进料口3与换热器24的出口连通,换热器24的入口分别与第一排液口22、物料进料口26和循环液出口13连通,在循环液出口13和换热器24之间设置循环泵25;

挡板7为椭圆形,挡板7的圆心处为圆孔7-1,圆孔7-1的直径与结晶室进料收集漏斗6的下管6-3的直径相等,挡板7设置在筒体1的内部,结晶室进料收集漏斗6的下管6-3穿过圆孔7-1且与圆孔7-1密封固定,挡板7的圆周与筒体1的内壁密封固定;所述的结晶室油/气排出管14最高的母线14-1在挡板7所在的平面上;

筒体1内部挡流锥体5的上方空间为蒸发室2,筒体1内部挡板7的下方空间为结晶室9。

本发明解决了目前的蒸发结晶器存在分离除油效果不佳、不能长时间连续分离除油、对某些含盐含有机物废水(或废液)蒸发效率低、所得的结晶盐品质差的问题,本发明方法对油的分离去除效率高于99.5%,结晶产品中有机物油含量小于0.02%,可连续分离除油。本发明除油蒸发结晶器具有结构功能完整、两级除油、连续运行的特点,同时具有易于控制、分离除油不受蒸发室压力波动的影响、可进行常压或减压蒸发结晶的优点。