申请日2017.11.07

公开(公告)日2018.02.23

IPC分类号C01B32/324; C01B32/336

摘要

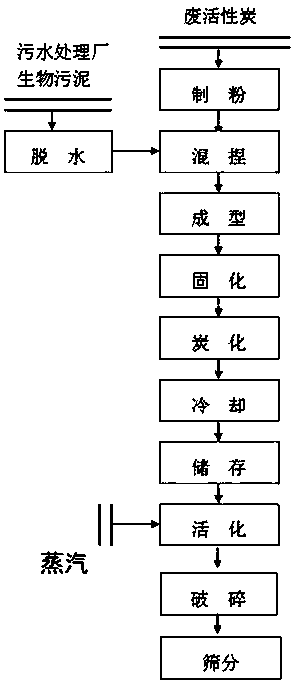

本发明公开了一种污泥制备活性炭方法,涉及活性炭制备技术领域。包括如下步骤;步骤1、将废活性炭制成粉状;将污水处理厂生物污泥脱水制成半固态或固态泥块;步骤2、将粉状废活性炭和半固态或固态泥块混合均匀形成半固态炭泥混合物,通过模具制成特定形状的炭泥块后进行干燥固化;步骤3、将干燥后炭泥块炭化制得炭化炭泥块;步骤4、将炭化炭泥块送入炭化活化器进行活化;步骤5、将活化后进行酸洗、干燥制得干品活性炭;步骤6、将干品活性炭通过进行破碎筛选。本发明通过本发明依次通过制粉脱水、成型固化、炭化活化、酸洗干燥和破碎筛分工艺制备的污泥活性炭大孔、中孔、过渡孔丰富,吸附平衡能力突出,吸附速度快。

摘要附图

权利要求书

1.一种污泥制备活性炭方法,其特征在于包括如下步骤:

步骤1:将废活性炭通过干燥、粉碎、研磨后制成粉状;将污水处理厂生物污泥进行脱水制成半固态或固态泥块;

步骤2:将粉状废活性炭和半固态或固态泥块加适量水搅拌混合均匀形成半固态炭泥混合物,通过模具将半固态炭泥混合物制成特定形状的炭泥块后放入干燥室内进行干燥固化;

步骤3:将干燥后炭泥块送入炭化炉进行炭化制得炭化炭泥块,将高温的炭化炭泥块冷却至室温通过塑料包装膜进行包装存储;

步骤4:将炭化炭泥块送入炭化活化器进行活化,活化介质为水蒸汽和CO2混合气体;

步骤5:将活化后的炭泥块送入洗涤釜进行酸洗,然后甩干送入活性炭干燥机进行干燥制得干品活性炭;

步骤6:将干品活性炭通过破碎机进行破碎后,将破碎物通过物料筛选机进行筛选可得所需的破碎炭、柱状颗粒炭化和粉状炭。

2.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤1中污水处理厂生物污泥通过投加絮凝剂并搅拌静置,过滤脱水至含水量低于40%制成半固态或固态泥块;所述絮凝剂为分子量在1000-1400万道尔顿之间的阳离子型聚丙烯酰胺。

3.根据权利要求2所述的一种污泥制备活性炭方法,其特征在于,所述絮凝剂的质量浓度为1‰-3‰;每公斤污泥中絮凝剂的投加量为1-10mL;加入絮凝剂后的搅拌速率为20-60r/min,搅拌时间为0.5-1min。

4.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤1中废活性炭制成的粉状平均粒径为0.1-2mm。

5.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤2中干燥室内的干燥温度为105-130℃,干燥时间为4-32h。

6.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤3中炭化温度为500-650℃,时间为1-5h,炭化采用惰性气体为保护气体;所述惰性气体为氮气或氦气或氩气,惰性气体的吹扫速率为100-200mL/min。

7.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤4中的活化温度为850-950℃,所述水蒸汽采用微波加热法或常规加热法获得。

8.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤5中的酸洗采用盐酸或硫酸或硝酸或磷酸或氢氟酸中的至少一种;所述酸洗采用浸泡法浸泡1-10h。

9.根据权利要求1或7所述的一种污泥制备活性炭方法,其特征在于,所述步骤5中的酸洗先采用浓度为1.1-1.3mol/L盐酸溶液洗涤,干燥;再用质量分数为25-30%的氢氟酸洗涤,干燥;再水洗干燥。

10.根据权利要求1所述的一种污泥制备活性炭方法,其特征在于,所述步骤5中活性炭干燥机的干燥温度为80-120℃,干燥时间为2-24h。

说明书

一种污泥制备活性炭方法

技术领域

本发明属于活性炭制备技术领域,特别是涉及一种污泥制备活性炭方法。

背景技术

污泥中含有较多的碳,具备了制备活性炭的客观条件,在一定条件下,将其转化成活性炭,既彻底处理了污泥对社会、经济带来的具大压力,随着污水处理厂的增多,污泥产量剧增。本项目重视和加强污泥资源化开发的利用,以达到循环经济的目的,并以新的加工技术,大量的废物为大量的可利用物。污泥制备的活性炭具有足够的化学稳定性及耐酸性、耐碱性、耐热性,不溶于水和有机溶剂,易再生,已在石油、化工、轻工、国防、环境保护等诸多领域得到了广泛应用,并为污水处理厂的污泥处理与处置找到一条化害为利、变废为宝的合理出入,实现经济效益与社会效益的同步增长。

发明内容

本发明的目的在于提供一种污泥制备活性炭方法,本发明依次通过制粉脱水、成型固化、炭化活化、酸洗干燥和破碎筛分工艺制备的污泥活性炭大孔、中孔、过渡孔丰富,吸附平衡能力突出,吸附速度快。

为解决上述技术问题,本发明是通过以下技术方案实现的:

本发明为一种污泥制备活性炭方法,包括如下步骤:

步骤1:取将废活性炭通过干燥、粉碎、研磨后制成粉状;将污水处理厂生物污泥进行脱水制成半固态或固态泥块;

步骤2:将粉状废活性炭和半固态或固态泥块加适量水搅拌混合均匀形成半固态炭泥混合物,通过模具将半固态炭泥混合物制成特定形状的炭泥块后放入干燥室内进行干燥固化;

步骤3:将干燥后炭泥块送入炭化炉进行炭化制得炭化炭泥块,将高温的炭化炭泥块冷却至室温通过塑料包装膜进行包装存储;

步骤4:将炭化炭泥块送入炭化活化器进行活化,活化介质为水蒸汽和CO2混合气体;

步骤5:将活化后的炭泥块送入洗涤釜进行酸洗,然后甩干送入活性炭干燥机进行干燥制得干品活性炭;

步骤6:将干品活性炭通过破碎机进行破碎后,将破碎物通过物料筛选机进行筛选可得所需的破碎炭、柱状颗粒炭化和粉状炭。

进一步地,所述步骤1中污水处理厂生物污泥通过投加絮凝剂并搅拌静置,过滤脱水至含水量低于40%制成半固态或固态泥块;所述絮凝剂为分子量在1000-1400万道尔顿之间的阳离子型聚丙烯酰胺。

进一步地,所述絮凝剂的质量浓度为1‰-3‰;每公斤污泥中絮凝剂的投加量为1-10mL;加入絮凝剂后的搅拌速率为20-60r/min,搅拌时间为0.5-1min。

进一步地,所述步骤1中废活性炭制成的粉状平均粒径为0.1-2mm。

进一步地,所述步骤2中干燥室内的干燥温度为105-130℃,干燥时间为4-32h。

进一步地,所述步骤3中炭化温度为500-650℃,时间为1-5h,炭化采用惰性气体为保护气体;所述惰性气体为氮气或氦气或氩气,惰性气体的吹扫速率为100-200mL/min。

进一步地,所述步骤4中的活化温度为850-950℃,所述水蒸汽采用微波加热法或常规加热法获得。

进一步地,所述步骤5中的酸洗采用盐酸或硫酸或硝酸或磷酸或氢氟酸中的至少一种;所述酸洗采用浸泡法浸泡1-10h。

进一步地,所述步骤5中的酸洗先采用浓度为1.1-1.3mol/L盐酸溶液洗涤,干燥;再用质量分数为25-30%的氢氟酸洗涤,干燥;再水洗干燥。

进一步地,所述步骤5中活性炭干燥机的干燥温度为80-120℃,干燥时间为2-24h。

本发明具有以下有益效果:

本发明依次通过制粉脱水、成型固化、炭化活化、酸洗干燥和破碎筛分工艺制备的污泥活性炭大孔、中孔、过渡孔丰富,吸附平衡能力突出,吸附速度快;本发明以污泥为原料制备活性炭,突破了传统的以煤、木材制备活性炭的工艺,同时也开辟了固体废弃物处理的新途径;用污泥制备活性炭达到了“变废为宝”、“以废治废”目的,具有良好的环境和社会效益。

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。