申请日2015.09.28

公开(公告)日2016.01.13

IPC分类号C02F9/04; B01D61/18; B01D69/04; C02F1/44; C02F101/10

摘要

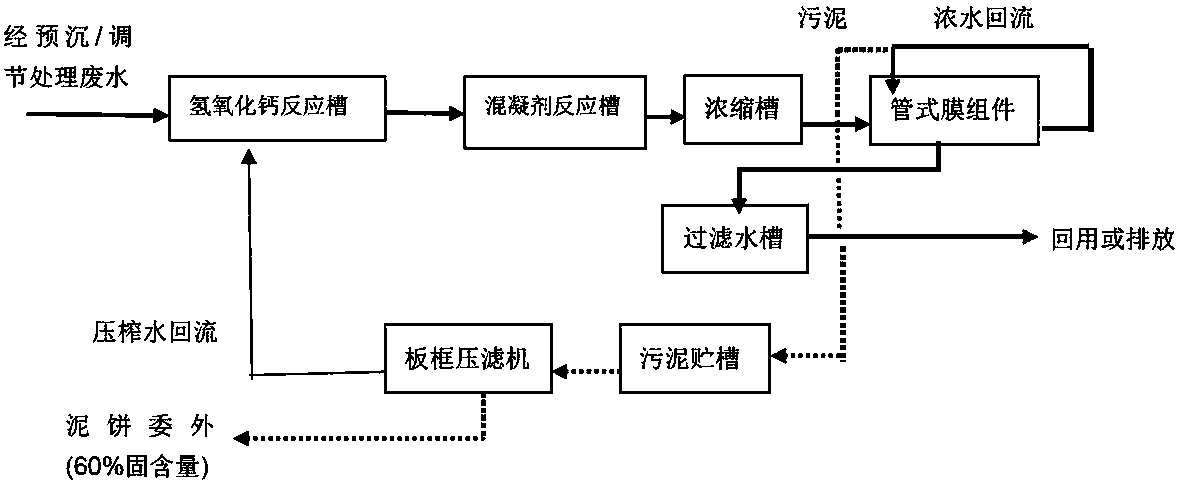

本实用新型涉一种采用管式微滤膜的含磷酸根废水处理系统,包括氢氧化钙反应槽、混凝剂反应槽、浓缩槽、管式膜组件、过滤水槽、污泥贮槽和板框压滤机;通过化学加药系统及两级反应槽的设置,在两级反应槽内,根据工艺需要添加相应的化学药剂,并对反应的pH值进行精确控制,通过充分的机械搅拌使得药剂和进水完全混合发生反应,经过两级反应后的含沉淀物的水溢流进入到管式膜的浓缩池,并通过管式膜组件中设置的循环泵将浓缩池中的废水注入管式膜组件进行固液分离。两级反应槽均配套有机械搅拌装置,可以使药剂与待处理水混合充分,并且可以避免沉淀物沉入池底。

摘要附图

权利要求书

1.一种采用管式微滤膜的含磷酸根废水处理系统,其特征在于:

包括氢氧化钙反应槽、混凝剂反应槽、浓缩槽、管式膜组件、过滤水

槽、污泥贮槽和板框压滤机;所述氢氧化钙反应槽与废水进水口连通,

氢氧化钙反应槽之后设置有混凝剂反应槽,所述氢氧化钙反应槽和混

凝剂反应槽连通;所述混凝剂反应槽的出水口与浓缩槽的入水口连

通;浓缩槽的出水口与管式膜组件的进水口端连通;所述管式膜组件

上设置有滤水出口端及浓水回流端,滤水出口端与过滤水槽连通;浓

水回流端与管式膜组件的进水口端连通,浓水回流端设置有污泥浓缩

液排放管路,污泥浓缩液排放管路与污泥贮槽连通;所述污泥贮槽后

方设置有板框压滤机,板框压滤机的脱离水出口与氢氧化钙反应槽连

通。

2.根据权利要求1所述的一种采用管式微滤膜的含磷酸根废

水处理系统,其特征在于:所述氢氧化钙反应槽、混凝剂反应槽内均

设置有机械搅拌装置及pH值监测装置。

3.根据权利要求1所述的一种采用管式微滤膜的含磷酸根废

水处理系统,其特征在于:所述氢氧化钙反应槽前方设置有预沉及调

节处理废水槽。

4.根据权利要求1所述的一种采用管式微滤膜的含磷酸根废

水处理系统,其特征在于:所述管式膜组件由错流过滤的管式微滤膜

组成,管式膜组件中设置有循环泵。

5.根据权利要求1所述的一种采用管式微滤膜的含磷酸根废

水处理系统,其特征在于:所述浓缩槽中设置有液位控制器。

6.根据权利要求1所述的一种采用管式微滤膜的含磷酸根废

水处理系统,其特征在于:所述氢氧化钙反应槽、混凝剂反应槽均设

置有自动加药装置。

说明书

一种采用管式微滤膜的含磷酸根废水处理系统

技术领域

本实用新型涉及工业废水回用处理领域,尤其是一种采用管式微

滤膜的含磷酸根废水处理系统。

背景技术

伴随着我国化工行业的高速发展,近二十年来,我国磷化工得到

了迅速的发展,并取得了令人鼓舞的成绩。但是,伴随着磷化工的发

展而产生的环境污染状况也日趋严重。我国现有磷化工生产企业300

家左右,从业人数十余万人,已形成固定资产约60亿元,约占全国

化工固定资产总额的20%左右。磷化工行业给社会提供了大量的物资

财富,同时也伴随着产生了大量的污染物,这些污染物中含有许多有

毒有害的物质进入了大气,江河湖海和陆地成为我国环境污染最主要

的来源之一。

磷酸盐就是一种重要的化学药剂,主要用于制药、食品、肥料等

工业,常用于处理金属表面,保护金属免受腐蚀和化学抛光,同时也

用于生产洗涤用品、杀虫剂、阻燃剂、食品添加剂和含磷药物。对于

废水中磷酸盐的去除,最为常见的方法便是采用生物除磷的方法通过

对剩余污泥的排放将磷酸根与污泥一同排出,从而达到除磷的目的。

其除磷的工艺包括A/O、A2/O或氧化沟等比较有效的除磷方法,但

随着国家对磷酸盐废水排放限值的提高(如0.5mg/L以内),生物法

除磷的效果是无法达到排放标准的,传统工艺很难达到稳定排放要求。

化学沉淀法除磷是通过投加化学沉淀剂与废水中的磷酸盐生成

难溶沉淀物,可把磷分离出去,同时形成的絮凝体对磷也有吸附去除

作用。常用的混凝沉淀剂有石灰、明矾、氯化铁、石灰与氯化铁的混

合物等。在化学除磷药剂充足的情况下,化学沉淀剂除磷的去除率达

到95%以上。化学沉淀除磷方法具有简便易行,处理效果好的优点,

所以被广泛用于除磷工艺中,但是由于传统沉淀池的固液分离工艺的

局限性大,要提高去除率,往往预示着要投加过量的除磷药剂和较大

规模的分离工艺,使化学沉淀除磷工艺综合成本增大、工艺的占地面

积增大和操作更加复杂。

实用新型内容

本实用新型所要解决的技术问题是提供一种仅需添加较少的药

量就能获得较好水质的产水,且工艺流程较短,占地面积较小的采用管

式微滤膜的含磷酸根废水处理系统。

为解决上述技术问题,本实用新型是按如下方式实现的:本实用

新型所述一种采用管式微滤膜的含磷酸根废水处理系统,包括氢氧化

钙反应槽、混凝剂反应槽、浓缩槽、管式膜组件、过滤水槽、污泥贮

槽和板框压滤机;所述氢氧化钙反应槽与废水进水口连通,氢氧化钙

反应槽之后设置有混凝剂反应槽,所述氢氧化钙反应槽和混凝剂反应

槽连通;所述混凝剂反应槽的出水口与浓缩槽的入水口连通;浓缩槽

的出水口与管式膜组件的进水口端连通;所述管式膜组件上设置有滤

水出口端及浓水回流端,滤水出口端与过滤水槽连通;浓水回流端与

管式膜组件的进水口端连通,浓水回流端设置有污泥浓缩液排放管

路,污泥浓缩液排放管路与污泥贮槽连通;所述污泥贮槽后方设置有

板框压滤机,板框压滤机的脱离水出口与氢氧化钙反应槽连通。

所述氢氧化钙反应槽、混凝剂反应槽内均设置有机械搅拌装置及

pH值监测装置。

所述氢氧化钙反应槽前方设置有预沉及调节处理废水槽。

所述管式膜组件由错流过滤的管式微滤膜组成,管式膜组件中设

置有循环泵。

所述浓缩槽中设置有液位控制器。

所述氢氧化钙反应槽、混凝剂反应槽均设置有自动加药装置。

上述采用管式微滤膜的含磷酸根废水处理系统所采用的工艺方

法包括如下步骤:

1)将经过预沉及调节处理的含磷酸根废水导入氢氧化

钙反应槽中,在氢氧化钙反应槽中添加氢氧化钙,充分搅拌

混合,进行pH值调节,大量的石灰水不仅提高了废水的pH

值,也使废水中的磷酸根与钙离子充分接触发生反应,当废

水中含有的大量的钙离子时,过量的钙离子会与磷酸根发生

反应生成磷酸钙沉淀;此阶段最佳调节时间20分钟,全程对

混合液的pH值监控;

2)将经过氢氧化钙反应槽后的废水导入混凝剂反应槽

中添加混凝剂,充分搅拌,最佳调节时间20分钟,形成悬浮

固体;并通过溢流的方式通入浓缩槽中,浓缩槽容水量应大

于循环泵3分钟的吸水量,浓缩槽中设置液位控制器对液位

实时监控;

3)将浓缩槽内的水注入管式膜组件内进行固液分离;

4)管式膜组件的滤出水存放于过滤水槽中,将滤出水

的pH值调至中性后回用或排放;

5)流经管式膜组件的水将再次被通入管式膜组件中进

行循环过滤,此过程中产生的含有污泥的浓缩液将被排泄至

污泥贮槽内;

6)通过板框压滤机对污泥贮槽内的浓缩液进行污泥脱

水处理,污泥脱水处理后的脱离水将再次被注入最前端的氢

氧化钙反应槽中进行第二次处理;对脱水后的泥饼进行集中

处理。

本实用新型的积极效果:本实用新型所述一种采用管式微滤膜的

含磷酸根废水处理系统,由化学加药系统和两级反应槽组成,在两级

反应槽内,根据工艺需要添加相应的化学药剂,并对反应的pH值进

行精确控制,通过充分的机械搅拌使得药剂和进水完全混合发生反

应,经过两级反应后的含沉淀物的水溢流进入到管式膜的浓缩池,并

通过管式膜组件中设置的循环泵将浓缩池中的废水注入管式膜组件

进行固液分离。两级反应槽均配套有机械搅拌装置,可以使药剂与待

处理水混合充分,并且可以避免沉淀物沉入池底。

在后续阶段可通过板框压滤机实现彻底的固液分离,固体微粒可

回收利用,回收率接近100%,可将固体废弃物资源化;该系统中所

涉及到的设备清洗方便,仅仅需要常规的无机酸、碱和氧化剂,没有

废水排放限制。

管式膜组件作为过滤的核心部件,采用管式大流量错流过滤,水

流切向高速流过膜表面,在过滤的同时还有冲刷清洁膜表面的作用,

污染物不易累积,膜面不易污染,适合过滤高浊度(最高5%的悬浮

固体浓度)和污染物粒径相近的料液;滤后的产水浊度<1NTU,可

以有效的保护反渗透。管式膜组件可完全取代沉淀池和过滤等多道处

理及过滤设备,不需沉淀和预过滤,可直接进行过滤实现固体颗粒和

液体的分离,管式膜组件作为反渗透或蒸发器等脱盐工艺的管式膜软

化处理,大大缩短简化了工艺流程,减少了系统占地面积,提高了后

续设备的回收率,并有效延长其使用寿命。相较于其他膜组件,管式

膜组件有强度好、耐摩擦、耐高浓度药剂清洗、可在极高悬浮固体浓

度下稳定运行、可耐受进水水质波动等优良性能。