申请日2015.07.27

公开(公告)日2015.10.28

IPC分类号C01C1/16

摘要

本发明公开一种用钽铌冶炼氟氨氮废水制备氟化氢铵的方法,其步骤:将回收氧化钽/氧化铌的沉淀废液,加氢氟酸调酸,过滤,所得滤液加热蒸发,冷却,离心分离得氟化氢铵,然后将该氟化氢铵用于钽铌难溶废料的分解。本发明的优点在于:本发明的实施可降低现有钽铌冶炼污水氨氮总含量的约30%~40%,氟离子含量的约20%~30%,减轻后续污水处理的压力,减少现有污水治理所耗成本,保护环境。本发明回收的氟化氢铵产品可满足钽铌难溶废料的分解,实现了废旧资源的再利用。

权利要求书

1.一种用钽铌冶炼氟氨氮废水制备氟化氢铵的方法,其步骤:将回收氧化钽/氧化铌的沉淀废液,加氢氟酸调酸,过滤,所得滤液加热蒸发,冷却,离心分离得氟化氢铵,然后将该氟化氢铵用于钽铌难溶废料的分解;

上述沉淀废液是指:在钽铌湿法冶炼中,反萃出的含钽、铌溶液通入液氨或氨水中和沉淀后得到氢氧化钽、氢氧化铌的中和母液;

上述氧化钽/氧化铌的沉淀废液入HF酸调酸至PH=2-3;过滤,得滤液;

上述所得滤液加热,减压蒸发温度是40℃~100℃;优选为60℃~80℃;

上述所得滤液加热蒸发至蒸发出60%~90%的水份后停止;

上述将沉淀废液制备氟化氢铵的生产具体方法为,将蒸发后的液体,冷却结晶,过滤、离心分离,烘干得到氟化氢铵;

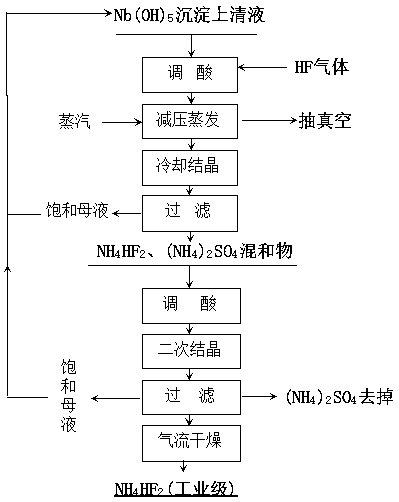

氧化铌沉淀废液因含有SO42-等离子,需根据NH4F与(NH4)2SO4溶解度随温度变化不同特性,采用分步结晶法使两种化合物分离。

说明书

一种用钽铌冶炼氟氨氮废水制备氟化氢铵的方法

技术领域

本发明涉及冶金技术领域,尤其是一种用钽铌冶炼氟氨氮废水制备氟化氢铵的方法。

背景技术

目前的钽铌制取氧化钽/氧化铌工艺主要是湿法氟化物体系,主要采用的方法是钽铌矿石与氢氟酸反应,经过矿浆萃取、钽铌分离、然后经过反萃生产出含钽、铌溶液,这钟含钽、铌溶液通入液氨或氨水中和沉淀后得到氢氧化钽、氢氧化铌,再经锻烧得到氧化钽和氧化铌产品。钽铌沉淀废液中,有高浓度的NH4+、F-、H+、 SO42-等离子存在其中。在目前的生产工艺中,钽铌沉淀废液往往作为遗弃的废水,进入到废水处理系统,需要花大量的资金,治理废水中的高浓度的NH4+、F-、H+等离子,导致钽铌冶炼成为重污染行业之一,浪费了大量的资源并且影响环境。

发明内容

本发明的目的在于克服上述现有技术的缺陷,提供利用回收氧化钽/氧化铌的沉淀废液制备氟化氢铵的方法。

本发明的技术方案为:一种用钽铌冶炼氟氨氮废水制备氟化氢铵的方法,其步骤:将回收氧化钽/氧化铌的沉淀废液,加氢氟酸调酸,过滤,所得滤液加热蒸发,冷却,离心分离得氟化氢铵,然后将该氟化氢铵用于钽铌难溶废料的分解;

上述沉淀废液是指:在钽铌湿法冶炼中,反萃出的含钽、铌溶液通入液氨或氨水中和沉淀后得到氢氧化钽、氢氧化铌的中和母液;

上述氧化钽/氧化铌的沉淀废液入HF酸调酸至PH=2-3;过滤,得滤液;

上述所得滤液加热,减压蒸发温度是40℃~100℃;优选为60℃~80℃;

上述所得滤液加热蒸发至蒸发出60%~90%的水份后停止;

上述将沉淀废液制备氟化氢铵的生产具体方法为,将蒸发后的液体,冷却结晶,过滤、离心分离,烘干得到氟化氢铵;

氧化铌沉淀废液因含有SO42-等离子,需根据NH4F与(NH4)2SO4溶解度随温度变化不同特性,采用分步结晶法使两种化合物分离。

本发明的优点在于:本发明的实施可降低现有钽铌冶炼污水氨氮总含量的约30%~40%,氟离子含量的约20%~30%,减轻后续污水处理的压力,减少现有污水治理所耗成本,保护环境。本发明回收的氟化氢铵产品可满足钽铌难溶废料的分解,实现了废旧资源的再利用。本发明从污水的源头回收其中的有价离子F-和NH4+,减轻了后续污水处理的压力,有效降低了钽铌冶炼厂污水中F-和NH4+的总排放量; 采用减压蒸发—分步结晶法从废水中回收氟化氢铵的工艺流程短,设备简单。