申请日2015.04.09

公开(公告)日2015.07.22

IPC分类号C10L5/48; C02F11/12

摘要

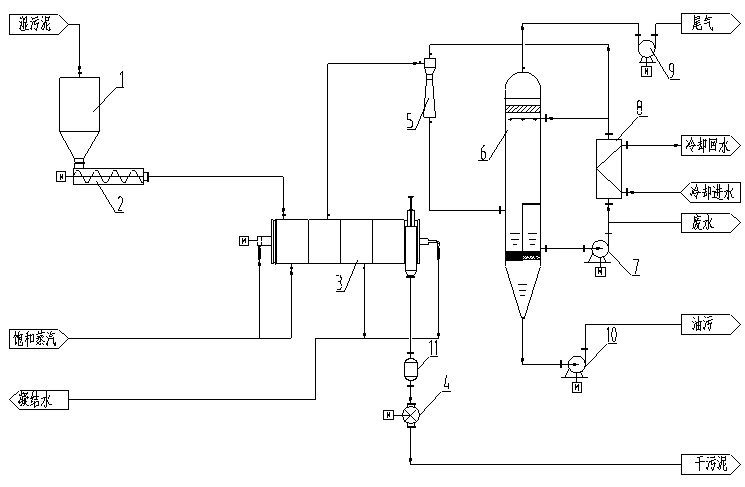

本发明涉及一种含油污泥真空干燥方法,该方法包括以下步骤:⑴含油污泥经增压后进入干燥机中;同时,加热介质进入干燥机的中心轴、空心叶片和夹套中,使污泥中湿份蒸发,分别得到干污泥、干燥尾气和凝结水;⑵干燥尾气进入文丘里,同时,冷却水经冷凝器进入文丘里,得到气液混合物;⑶气液混合物进入洗涤塔,同时,冷却水经冷凝器进入洗涤塔中的喷淋管,分别得到废水、不凝气和依靠自重在塔底浓缩的含油废水;⑷废水经管道Ⅶ由循环泵增压后分成两部分,其中一部分经废水管排出,另一部分则进入冷凝器冷却至温度小于35℃时循环使用;⑸含油废水经排污泵排出;⑹干污泥经与缓冲仓、双层锁气阀连续定量排出。本发明能耗小、热效率高。

摘要附图

权利要求书

1.一种含油污泥真空干燥方法,包括以下步骤:

⑴将储存在料仓(1)中温度为5~25℃的含油污泥经所述料仓(1)底部的柱塞泵(2)增压至3~6MPa后通过管道Ⅰ进入干燥机(3)中;同时,温度为150~164℃的加热介质通过管道Ⅱ进入所述干燥机(3)的中心轴、空心叶片和夹套中,将热量间接传递给含油污泥,使污泥中湿份蒸发,分别得到温度为40~60℃的干污泥、温度为50~80℃的干燥尾气和凝结水;所述凝结水通过凝结水管道排出;

⑵所述温度为50~80℃的干燥尾气通过管道Ⅲ进入文丘里(5),同时,冷却水经冷却进水管进入冷凝器(8),并经管道Ⅳ进入所述文丘里(5),经除湿降温,得到温度为40~50℃的气液混合物;

⑶所述温度为40~50℃的气液混合物经管道Ⅴ进入洗涤塔(6),同时,所述冷却水经所述冷却进水管进入所述冷凝器(8),并通过管道Ⅵ进入所述洗涤塔(6)中的喷淋管,经降温及油气分离,分别得到温度小于40℃的废水、温度小于40℃的不凝气和依靠自重在塔底浓缩的含油废水;所述温度小于40℃的不凝气经真空泵(9)抽出进入尾气管道;

⑷所述温度小于40℃的废水经管道Ⅶ由循环泵(7)增压后分成两部分,其中一部分经废水管排出,另一部分则进入所述冷凝器(8)冷却至温度小于35℃时循环使用;

⑸所述含油废水经与所述洗涤塔(6)底部相连的排污泵(10)排出;

⑹所述温度为40~60℃的干污泥从所述干燥机(3)刮出落入缓冲仓(11),再经与所述缓冲仓(11)底部相连的双层锁气阀(4)连续定量排出。

2.如权利要求1所述的一种含油污泥真空干燥方法,其特征在于:所述步骤⑴中的含油污泥是指石油炼制及石油储存产生的污泥,或含可燃、有毒介质的焚烧污泥。

3.如权利要求1所述的一种含油污泥真空干燥方法,其特征在于:所述步骤⑴中的干燥机(3)是指桨叶干燥机、圆盘干燥机和蒸汽管回转干燥机中的任意一种。

4.如权利要求1所述的一种含油污泥真空干燥方法,其特征在于:所述步骤⑴中的加热介质是指饱和蒸汽或导热油。

5.如权利要求1所述的一种含油污泥真空干燥方法,其特征在于:所述步骤⑵中冷凝器(8)的型式为管壳式、板式、翅片式中的任意一种。

6.如权利要求1所述的一种含油污泥真空干燥方法,其特征在于:所述步骤⑶中的洗涤塔(6)是指填料塔、板式塔或喷淋塔中的任意一种。

说明书

一种含油污泥真空干燥方法

技术领域

本发明涉及含油污泥干化、节能降耗和安全环保的技术领域,尤其涉及一种含油污泥真空干燥方法。

背景技术

油性污泥是储油厂、炼油厂油品储存过程中沉淀下来的固体杂质等油污的混合物,其中含有可利用的油品、固体杂质,且重油组分较多。

目前,常规的干燥方法多采用以圆盘干燥机、桨叶干燥机等传导型设备为主的常压干燥,但这种常压干燥过程中存在重油组分沸点高、难挥发、耗能大,且可燃性污泥常规的开路干燥方法比较危险且不环保的问题。

发明内容

本发明所要解决的技术问题是提供一种能耗小、热效率高的含油污泥真空干燥方法。

为解决上述问题,本发明所述的一种含油污泥真空干燥方法,包括以下步骤:

⑴将储存在料仓中温度为5~25℃的含油污泥经所述料仓底部的柱塞泵增压至3~6MPa后通过管道Ⅰ进入干燥机中;同时,温度为150~164℃的加热介质通过管道Ⅱ进入所述干燥机的中心轴、空心叶片和夹套中,将热量间接传递给含油污泥,使污泥中湿份蒸发,分别得到温度为40~60℃的干污泥、温度为50~80℃的干燥尾气和凝结水;所述凝结水通过凝结水管道排出;

⑵所述温度为50~80℃的干燥尾气通过管道Ⅲ进入文丘里,同时,冷却水经冷却进水管进入冷凝器,并经管道Ⅳ进入所述文丘里,经除湿降温,得到温度为40~50℃的气液混合物;

⑶所述温度为40~50℃的气液混合物经管道Ⅴ进入洗涤塔,同时,所述冷却水经所述冷却进水管进入所述冷凝器,并通过管道Ⅵ进入所述洗涤塔中的喷淋管,经降温及油气分离,分别得到温度小于40℃的废水、温度小于40℃的不凝气和依靠自重在塔底浓缩的含油废水;所述温度小于40℃的不凝气经真空泵抽出进入尾气管道;

⑷所述温度小于40℃的废水经管道Ⅶ由循环泵增压后分成两部分,其中一部分经废水管排出,另一部分则进入所述冷凝器冷却至温度小于35℃时循环使用;

⑸所述含油废水经与所述洗涤塔底部相连的排污泵排出;

⑹所述温度为40~60℃的干污泥从所述干燥机刮出落入缓冲仓,再经与所述缓冲仓底部相连的双层锁气阀连续定量排出。

所述步骤⑴中的含油污泥是指石油炼制及石油储存产生的污泥,或含可燃、有毒介质的焚烧污泥。

所述步骤⑴中的干燥机是指桨叶干燥机、圆盘干燥机和蒸汽管回转干燥机中的任意一种。

所述步骤⑴中的加热介质是指饱和蒸汽或导热油。

所述步骤⑵中冷凝器的型式为管壳式、板式、翅片式中的任意一种。

所述步骤⑶中的洗涤塔是指填料塔、板式塔或喷淋塔中的任意一种。

本发明与现有技术相比具有以下优点:

1、废气排量小。

本发明干燥系统设计为全密封体系,系统的泄漏小。干燥尾气中主要包括油组分、水和不凝气等,高温尾气经过文丘里及洗涤塔处理后,真空抽出的主要是不凝气。

2、废水排量小。

本发明中文丘里和洗涤塔的喷淋水全部采用干燥尾气冷凝下来的冷却水,且连续循环使用,因此废水排放主要是含油污泥蒸发出来的水。

3、节能降耗。

本发明在真空、低温条件下油分和水分容易挥发出来,相比常压条件下热利用率提高10%以上。

4、回收利用。

本发明干燥系统中,干污泥具有较高的热值可以充当固体燃料,浓缩得到的油污经过进一步萃取分离可以获得部分油品。

5、本发明流程简单、工艺稳定,适合多种含油污泥,有利于广泛推广。