申请日2015.03.18

公开(公告)日2015.07.08

IPC分类号C02F9/06; C02F1/467; C02F103/18

摘要

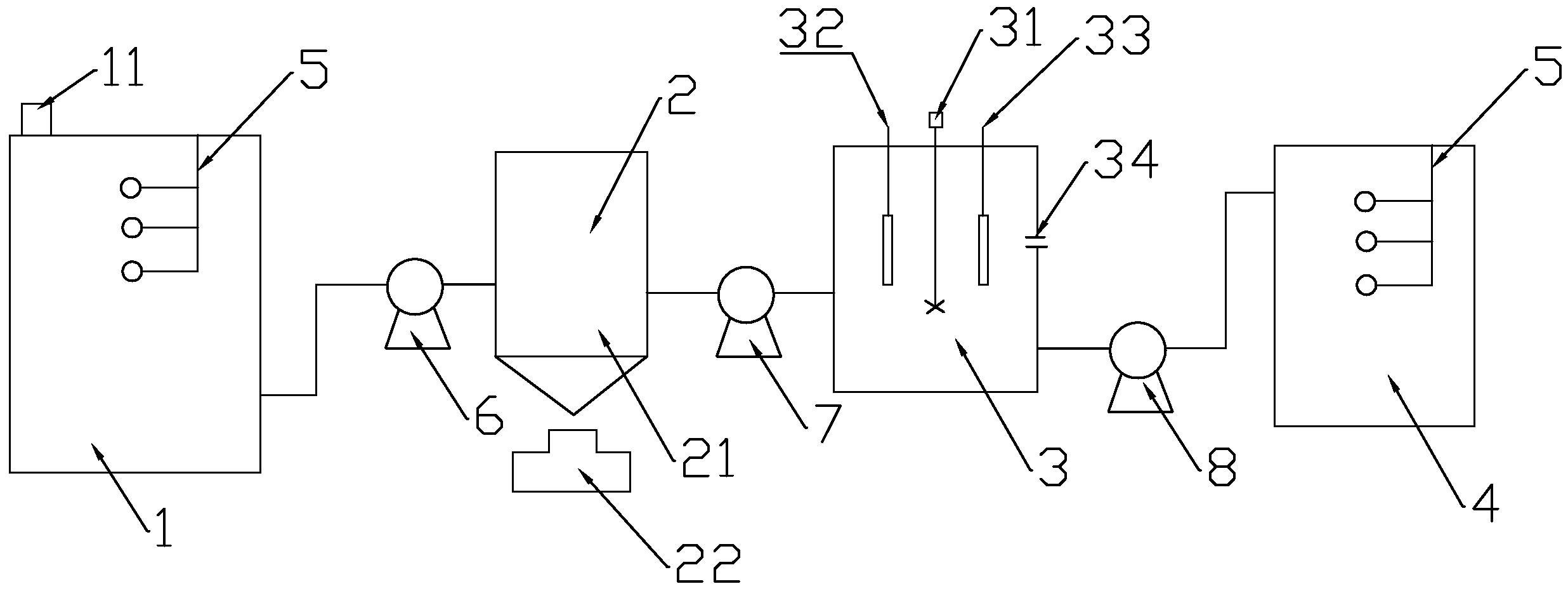

本发明涉及一种船舶废气废水的处理装置,尤其涉及一种船舶废气脱硫废水处理装置。包括脱硫废水储罐,旋流分离单元,电化学处理单元和收集储罐,主要原理为:脱硫废水通过泵进入旋流分离单元,经过旋流分离后的固体废渣被收集到污泥漕当中。分离后的上层溶液进入特殊的电化学处理单元,阳极采用特殊的金属氧化物阳极,阴极采用特制多孔石墨电极,并在阴极附近通入压缩空气。利用成对电氧化技术产生H2O2和HClO对脱硫废水进行深度氧化处理。经处理后的脱硫废水能够满足IMO《船舶废气清洗系统导则(2009)》(MEPC.184(59))第8条规定中所要求的标准。

摘要附图

权利要求书

1.一种船舶废气脱硫废水处理装置,其特征在于:包括脱硫废水储罐 (1),旋流分离单元(2),电化学处理单元(3)和收集储罐(4);

所述脱硫废水储罐(1)上方设置有脱硫废水进口(11),内部设置有 液位计(5),所述液位计(5)设置有由上到下的高液位报警点、高液位 启动点、低液位停止点;所述脱硫废水储罐(1)一侧连接第一水泵(6), 第一水泵(6)另一端与旋流分离单元(2)相连;

所述旋流分离单元(2)包括旋流分离器(21)和污泥槽(22),所述 旋流分离器(21)下方设置有可开闭的排污口,排污口与污泥槽(22)相 连;所述旋流分离器(21)一侧设置有排液口,排液口连接第二水泵(7), 第二水泵(7)另一端与电化学处理单元(3)相连;

所述电化学处理单元(3)包括安装于内部的搅拌装置(31),钌系金 属氧化物的阳极(32)和多孔石墨的阴极(33),阴极(33)附近设置有 压缩空气进口(34);所述电化学处理单元(3)一侧设置有废水出口,与 第三水泵(8)相连,第三水泵(8)另一端与收集储罐(4)相连;

所述收集储罐(4)内部设置有液位计(5),所述液位计(5)设置有 由上到下的高液位报警点、高液位启动点、低液位停止点;所述收集储罐 (4)一侧设置有排放口,与船舷外环境相连。

2.如权利要求1所述的一种船舶废气脱硫废水处理装置,其特征在于: 所述搅拌装置(31)在电流密度为80-150mA/cm2的条件下开启。

3.一种使用权利要求1所述船舶废气脱硫废水处理装置处理废水的方 法,其特征在于由以下步骤组成:

(1)脱硫废水从浆液池收集到脱硫废水储罐(1)内,当液位升至液 位计(5)的高液位启动点时,系统开始启动;第一水泵(6)将脱硫废水 储罐(1)内废水逐渐抽至低液位停止点时,系统关闭;

(2)第一水泵(6)将脱硫废水从脱硫废水储罐(1)中抽出,转移 至旋流分离单元(2),通过重力离心沉降作用去除废水中的颗粒物质;旋 流分离后打开排污口,将得到的固体废渣被收集到下方的污泥槽(22)当 中;

(3)旋流分离后的液体通过排液口和第二水泵(7)进入电化学处理 单元(3),进行氧化降解处理;

(4)经过电化学处理单元(3)处理的脱硫废水进入收集储罐(4) 中,静置停留20-30min后排放至船舷外。

4.如权利要求3所述的船舶废气脱硫废水处理方法,其特征在于:液 位升至液位计(5)的高液位报警点时,高液位报警开关打开进行报警。

说明书

船舶废气脱硫废水处理装置及其方法

技术领域

本发明涉及一种船舶废气废水的处理装置,尤其涉及一种船舶废气脱硫废 水处理装置及其方法。

背景技术

采用湿法技术洗涤船舶废气时,船舶废气中未完全燃烧的油类物质、PAHs 会进入洗涤水中。IMO《船舶废气清洗系统导则(2009)》(MEPC.184(59)) 第8条规定PAHs的排放标准。调查现有国内外船舶废气脱硫装置,关于船舶 废气脱硫废水处理的研究较少,鲜有脱硫废水处理工艺的详细介绍。脱硫废水 只是通过简单的曝气氧化或旋流分离处理后进行排放或回用。经过这种工序处 理的脱硫废水只能降低脱硫废水中的COD值和浊度值,并不能完全降解去除 脱硫废水中的多环芳烃(PAHs)。不能满足IMO船舶废气清洁系统中洗涤水 的排放指标。因此,必须对现有处理技术及装置进行改进或者研制新的处理技 术。

针对PAHs的降解去除,目前国内外主要的方法为吸附法和高级氧化法。 吸附法就是利用PAHs水溶解度低而辛醇-水系分配系数高,易于从水相中分 配到沉积物和有机质中的原理,利用各种吸附剂对废水中的PAHs进行去除, 常用的吸附剂包括活性炭、黏土矿(如沸石、针铁矿、高岭石、膨润土等)、树 皮、纤维、聚乙烯等。高级氧化法就是通过不同途径产生·OH自由基通过诱发 一系列的自由基链反应,攻击水体中的各种污染物,直至降解为二氧化碳、水 和其它矿物盐,达到净化水体的目的。

现有吸附法和高级氧化法处理PAHs的方法存在以下不足:

1.吸附法:(1)处理装置体积大;(2)PAHs污染物吸附于吸附剂中后, 需要对其进行二次处理,才能真正做到无害化;(3)吸附剂的脱附处理费用高 昂。

2.高级氧化法:(1)反应条件要求苛刻,反应过程中容易生成二次污染 物质;(2)系统整体能耗高,处理效果有待进一步提高。

发明内容

本发明主要针对降解脱硫废水中的PAHs,采用成对电氧化技术,利用阴 极和阳极的双重氧化作用对PAHs进行降解。经过特殊电化学处理单元处理的 脱硫废水能够满足IMO对脱硫废水的排放要求,达标排放。

本发明拟采用成对电氧化技术对脱硫废水中的PAHs进行降解处理。成对 电氧化技术是指利用阴极和阳极的双重氧化作用,即利用阳极产生的HClO和 阴极产生的H2O2氧化降解有机物的技术,将PAHs氧化分解成对环境无害的 CO2和H2O,使脱硫废水中的PAHs能够满足IMO的排放标准。阳极采用析氯 性能良好的钌系金属氧化物阳极,阴极采用多孔石墨电极,并在阴极附近鼓入 O2。其阴、阳极过程如下所示:

阴极:

阳极:

为此提供一种船舶废气脱硫废水处理装置,包括脱硫废水储罐,旋流分离 单元,电化学处理单元和收集储罐;

所述脱硫废水储罐上方设置有脱硫废水进口,内部设置有液位计,所述液 位计设置有由上到下的高液位报警点、高液位启动点、低液位停止点;所述脱 硫废水储罐一侧连接第一水泵,第一水泵另一端与旋流分离单元相连;

所述旋流分离单元包括旋流分离器和污泥槽,所述旋流分离器下方设置有 可开闭的排污口,排污口与污泥槽相连;所述旋流分离器一侧设置有排液口, 排液口连接第二水泵,第二水泵另一端与电化学处理单元相连;

所述电化学处理单元包括安装于内部的搅拌装置,金属氧化物阳极和多孔 石墨阴极,阴极附近设置有压缩空气进口;所述电化学处理单元一侧设置有废 水出口,与第三水泵相连,第三水泵另一端与收集储罐相连;

所述收集储罐内部设置有液位计,所述液位计设置有由上到下的高液位报 警点、高液位启动点、低液位停止点;所述收集储罐一侧设置有排放口,与船 舷外环境相连。

进一步地,所述搅拌装置在电流密度为80-150mA/cm2的条件下开启。

一种船舶废气脱硫废水处理方法,由以下步骤组成:

(1)脱硫废水从浆液池收集到脱硫废水储罐内,液位计的控制点是通过 三个固定在脱硫废水储罐中的液位开关来控制系统按照程序自动运行;当液位 升至液位计的高液位启动点时,系统开始启动;第一水泵将脱硫废水储罐内废 水逐渐抽至低液位停止点时,系统关闭;在正常情况下,系统在这两个液位控 制点间运行。

(2)第一水泵将脱硫废水从脱硫废水储罐中抽出,转移至旋流分离单元, 通过重力离心沉降作用去除废水中的颗粒物质,降低废水的浊度值,达到固液 分离的目的;旋流分离后打开排污口,将得到的固体废渣收集到下方的污泥槽 当中。

(3)旋流分离后的液体通过排液口和第二水泵进入电化学处理单元。电 化学处理单元阳极采用析氯性能良好的钌系金属氧化物阳极,阴极采用多孔石 墨电极。多孔石墨电极具有比表面积大,吸附O2能力强的特点,更有利于H2O2的生成。电化学单元内部安装搅拌装置,在开始电解之前,开启搅拌装置,并 在阴极附近鼓入压缩空气。设定好电流密度为80-150mA/cm2,通入电流开始 电解。利用阳极和阴极产生的HClO和H2O2对脱硫废水中的NOX-和PAHs进 行氧化降解处理。

(4)经过电化学处理单元处理的脱硫废水进入收集储罐中,静置停留 20-30min。在收集储罐内安装和脱硫废水储罐相同的液位检测系统,根据检测 系统反馈的信号控制阀门的启闭,将处理后的液体排放至船舷外。

进一步地,一旦出现水泵损坏、启闭开关停止工作等情况,液位升至液位 计的高液位报警点时,高液位报警开关将通过启动控制板上的高液位报警灯报 警。通过脱硫废水储罐的液位自动检测系统,从而实现废水处理系统的启动、 关闭及报警功能。

本发明采用“旋流分离+成对电氧化”技术对船舶脱硫废水进行处理,阳极采 用析氯性能良好的钌系金属氧化物阳极,阴极采用多孔石墨电极。经过脱硫废 水处理试验验证,与现有技术相比,具有以下显著效果:

1.与目前船舶脱硫废水采用的简单曝气氧化或旋流分离处理技术相比,本 发明装置能够充分降低废水的悬浮物、浊度值。

2.对于脱硫废水中的PAHs能够达到深度降解处理,进一步降低了废水的 COD值。

3.电化学处理单元阴极采用多孔石墨电极,具有很大的比表面积,吸附 O2的能力增强,更有利于H2O2的生成。

4.系统集成化高,占用体积小,充分解决了船舶可使用空间有限的缺点。

5.处理参数大大降低,系统整体能耗显著降低,最终处理效果显著提高。

经此处理技术处理过的船舶脱硫废水,具体指标都达到了IMO《船舶废气 清洗系统导则(2009)》(MEPC.184(59))第8条规定中所要求的标准。具体 指标见表1。

表1.脱硫废水处理前后指标

排放指标 IMO MEPC.184(59)标准 处理后脱硫废水 COD ≦125mg/L 80mg/L pH 6-8.5 7.1 PAHs ≦50ug/L 10ug/L NOX- ≦60mg/L 23mg/L