申请日2015.03.19

公开(公告)日2016.08.24

IPC分类号C02F9/04; C22B7/00

摘要

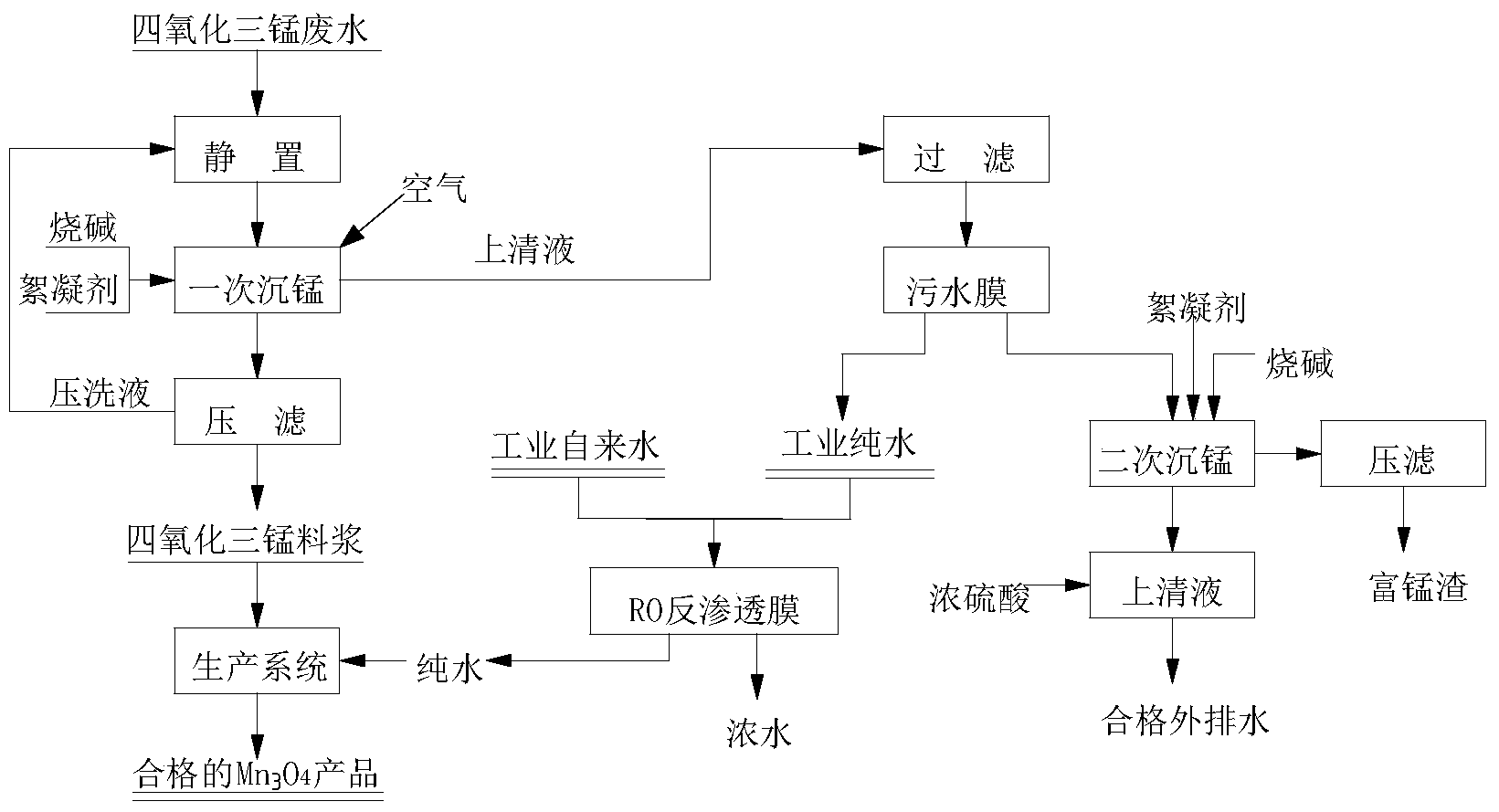

本发明公开了一种四氧化三锰生产废水的综合回收利用方法,包括以下步骤:先对四氧化三锰生产废水进行收集静置,沉淀废水中悬浮的四氧化三锰颗粒;向废水的上清液中加入碱液和絮凝剂,通过监控pH值在11以下以调整碱液的添加速度,同时通空气或氧气作氧化剂,进行一次沉锰;将一次沉锰的上清液进行净化处理,剩余的沉淀浆液进行固液分离,得到四氧化三锰沉淀物,该四氧化三锰沉淀物返回至四氧化三锰生产系统。本发明的方法具有资源节约、环境友好、工艺简单、成本低等优点,可实现锰资源及水资源充分回收利用。

摘要附图

权利要求书

1. 一种四氧化三锰生产废水的综合回收利用方法,包括以下步骤:

(1)先对四氧化三锰生产废水进行收集静置,沉淀废水中悬浮的四氧化三锰颗粒;

(2)向上述步骤(1)后废水的上清液中加入碱液和絮凝剂,通过监控pH值在11以下以调整碱液的添加速度,同时通空气或氧气作氧化剂,进行一次沉锰;所述一次沉锰的过程是先使废水中的锰离子转化成氢氧化锰,再将氢氧化锰氧化为四氧化三锰;所述一次沉锰是在一沉降处理槽中进行,沉降处理槽外连接有碱液添加槽和絮凝剂添加槽,所述沉降处理槽内设有通气装置,所述沉降处理槽的底部设有沉淀浆液出料口,所述沉淀浆液出料口连通至四氧化三锰生产系统,所述沉降处理槽的上清液出液口连通至沉锰上清液净化系统;所述沉锰上清液净化系统包括依次连通的过滤系统、污水反渗透膜处理装置和RO反渗透膜处理系统,所述RO反渗透膜处理系统的纯水出口连通至四氧化三锰生产系统;所述通气装置包括通气管和设于沉降处理槽容腔内下方的布气盘,所述通气管连通至布气盘,所述布气盘上均匀开设有布气孔;

(3)将上述步骤(2)后一次沉锰的上清液进行净化处理,将该上清液先进行过滤,然后进入一污水反渗透膜处理装置,污水反渗透膜处理装置处理后的上清液与自来水混合后,进入一RO反渗透膜处理系统,经RO反渗透膜系统处理后的纯水返回至四氧化三锰生产系统作为生产用水,剩余的沉淀浆液进行固液分离,得到四氧化三锰沉淀物,该四氧化三锰沉淀物返回至四氧化三锰生产系统。

2. 根据权利要求1所述的四氧化三锰生产废水的综合回收利用方法,其特征在于:所述碱液为氢氧化钠溶液或氨水,且加入碱液后调节废水的pH值至9~10,并使得废水中95%以上的锰得到回收,且控制一次沉锰后的上清液中Mg2+排放率达到75%以上。

3. 根据权利要求1所述的四氧化三锰生产废水的综合回收利用方法,其特征在于,所述污水反渗透膜处理装置处理后的浓水中加入絮凝剂和烧碱,进行二次沉锰,二次沉锰后的上清液中加酸液调节至中性后外排,二次沉锰后的沉淀浆液进行压滤处理得到富锰渣。

4. 根据权利要求3所述的四氧化三锰生产废水的综合回收利用方法,其特征在于,所述浓水中加入絮凝剂和烧碱后的pH值调节至11~13;所述絮凝剂为聚丙烯酰胺,絮凝剂的用量仅为废水处理量的0.001%~0.002%。

5. 根据权利要求1~4中任一项所述的四氧化三锰生产废水的综合回收利用方法,其特征在于,所述四氧化三锰生产废水包括四氧化三锰生产过程中的洗涤用水、多余母液溢流水、反应工段设备故障维修时清理设备产生的废水、生产过程中跑冒滴漏废水中的至少一种,该废水中锰离子浓度在0.5~3 g/L,pH值在5~7。

6. 根据权利要求1~4中任一项所述的四氧化三锰生产废水的综合回收利用方法,其特征在于,所述沉降处理槽的的上清液出液口设有多个,且多个的上清液出液口设于沉降处理槽的侧部,并分别布置在不同的高度上;所述沉降处理槽的下段采用倒锥形结构。

7. 根据权利要求1~4中任一项所述的四氧化三锰生产废水的综合回收利用方法,其特征在于,所述过滤系统包括依次连通的第一砂滤装置、袋式过滤器、储水装置、旋流过滤器、叠片过滤器和保安过滤器;所述污水反渗透膜处理装置的工业纯水出口连通至所述的RO反渗透膜处理系统,所述RO反渗透膜处理系统包括依次连通的第二砂滤装置、碳柱和RO反渗透膜;所述污水反渗透膜处理装置的浓水出口连通至一浓水沉锰处理系统,所述浓水沉锰处理系统包括二次沉降塔,所述二次沉降塔上设有浓水进液口、碱液添加口和絮凝剂添加口。

说明书

四氧化三锰生产废水的综合回收利用方法

技术领域

本发明属于湿法冶金及化工环保技术领域,具体涉及一种四氧化三锰生产废水的综合处理工艺。

背景技术

随着全球机电、电子、信息、通讯、家用电器、计算机等行业的迅速崛起,其产品向着高性能、小型化的方向快速发展,产品更新换代的周期越来越短。对电子、机电行业的基础材料——软磁铁氧体的性能提出了更高的要求。因此四氧化三锰逐步替代了碳酸锰成为软磁铁氧体的基础原材料。美国、日本、比利时、南非等国于20世纪80年代先后实现了四氧化三锰的工业化生产。中国四氧化三锰的研制起步稍晚,20世纪90年代初才开始进行小型工业试验,其试生产规模不到1000t/a。但是四氧化三锰在国内的发展速度却十分惊人,到1995年基本上实现了工业化生产。1999年国内四氧化三锰的年生产能力达到了1.5万t,到2010年国内四氧化三锰的年生产能力已经超过12万t。生产厂家也由最初的两三家发展到今天的十几家。现在我国四氧化三锰的生产规模和产量均居世界首位。在四氧化三锰的生产过程中,每吨四氧化三锰生产会产生5~8吨的工艺废水,其中含锰悬浮物0.1~0.5g/L、Mn2+0.4~0.8g/L。这些含锰悬浮物和锰离子的工业废水直接外排,既造成了锰资源和水资源的严重浪费,又对环境造成一定的污染。

近年来,随着国家对环保的要求越来越高,四氧化三锰厂都开始对生产废水进行处理。应用最广的工艺是电石渣(碱)处理沉锰。但该方法只能把生产废水中的锰沉淀下来作为渣堆放渣场,锰渣因含有大量的石灰而不能回收利用,沉锰后的废水再加酸回调pH值至中性后外排,这既降低了锰回收率,造成资源浪费,处理锰渣又会对环境造成二次污染。裴斐等开发了生物制剂配合水解法来处理含锰废水的方法,欧阳玉祝研究了利用铁屑微电解法处理含锰废水,都实现了废水处理后达标排放,但是处理过程复杂,运行成本高,很难实现产业化。

发明内容

本发明所要解决的技术问题是,针对目前四氧化三锰工业废水治理工艺存在的处理工艺复杂、运行成本高、锰资源不能充分回收利用、而且产生大量的电石渣造成二次污染等问题,特别是处理后废水不能循环利用等缺陷,提供了一种资源节约、环境友好、工艺简单、成本低、可实现锰资源及水资源充分回收利用的四氧化三锰生产废水的综合回收利用方法。

为解决上述技术问题,本发明提出的技术方案为一种四氧化三锰生产废水的综合回收利用方法,包括以下步骤:

(1)先对四氧化三锰生产废水进行收集静置,沉淀废水中悬浮的四氧化三锰颗粒;

(2)向上述步骤(1)后废水的上清液中加入碱液和絮凝剂,通过监控pH值在11以下以调整碱液的添加速度,同时通空气或氧气作氧化剂,进行一次沉锰;

(3)将上述步骤(2)后一次沉锰的上清液进行净化处理,剩余的沉淀浆液进行固液分离,得到四氧化三锰沉淀物,该四氧化三锰沉淀物返回至四氧化三锰生产系统。

上述的四氧化三锰生产废水包括但并不限于四氧化三锰生产排放的含锰废水,该含锰废水特别优选洗涤用水、多余母液溢流水、反应工段设备故障维修时清理设备产生的废水、生产过程中跑冒滴漏等废水中的至少一种。更优选的,该含锰废水中的锰离子浓度在0.5~3g/L,pH值控制在5~7。

上述的四氧化三锰生产废水的综合回收利用方法,优选的:所述碱液为氢氧化钠溶液或氨水,且加入碱液后调节废水的pH值至9~10,并使得废水中95%(如无特别说明,所有的百分数都是指的质量分数)以上的锰得到回收,且控制一次沉锰后的上清液中Mg2+排放率达到75%以上。通过对pH值进行优化,目的是避免废水中的其他杂质(如Ca、Mg)与锰一起沉淀出来,同时保证锰的回收率。另外,本发明的一次沉锰过程中,除添加氢氧化纳溶液(或氨水)及微量的絮凝剂(聚丙烯酰胺)后,不再有其他化学试剂加入;氢氧化钠易于洗涤,可以在四氧化三锰生产过程中通过洗涤达到控制标准,而铵根离子在四氧化三锰生产过程中可以起到催化剂的作用,也不会对最终的四氧化三锰产品产生危害。这些考虑都保证了回收物料的纯度,使最终的四氧化三锰产品不至于增加其他有害的杂质。

上述的四氧化三锰生产废水的综合回收利用方法,优选的:所述一次沉锰的过程是先使废水中的锰离子转化成氢氧化锰,再将氢氧化锰氧化为四氧化三锰。此一次沉锰过程的反应原理如下:

加碱沉锰的反应原理:Mn2++2OH-=Mn(OH)2↓;

生成四氧化三锰反应原理:3Mn(OH)2+1/2O2=Mn3O4+3H2O。

上述的四氧化三锰生产废水的综合回收利用方法,优选的:所述步骤(3)中,对上清液进行净化处理具体包括以下步骤:将该上清液先进行过滤,然后进入一污水反渗透膜处理装置,污水反渗透膜处理装置处理后的上清液与自来水混合后,进入一RO反渗透膜处理系统,经RO反渗透膜系统处理后的纯水返回至四氧化三锰生产系统作为生产用水。反渗透膜装置可以回收65%以上的水作为工业自来水,返回四氧化三锰生产系统使用。

上述的四氧化三锰生产废水的综合回收利用方法,所述污水反渗透膜处理装置处理后的浓水中加入絮凝剂和烧碱,进行二次沉锰,二次沉锰后的上清液中加酸液调节至中性(例如pH值至7~8)后外排,此时废水中的锰含量一般可小于2mg/L,达到国家排放标准。二次沉锰后的沉淀浆液则进行压滤处理得到富锰渣,沉淀出的少量富锰渣(含锰量在25%以上),可以提供给电解锰生产厂家作为原料。

上述的四氧化三锰生产废水的综合回收利用方法,优选的,所述浓水中加入絮凝剂和烧碱后的pH值调节至11~13。

更优选的,所述絮凝剂为聚丙烯酰胺,每次絮凝剂的用量仅为废水处理量的0.001%~0.002%。本发明中独特的加料方式和布气方式使絮凝剂的用量仅为废水处理量的0.001%~0.002%,沉降速度达20cm/分钟,与现有技术相比大大提高了絮凝剂的利用率。

上述的四氧化三锰生产废水的综合回收利用方法,优选的,所述一次沉锰是在一沉降处理槽中进行,沉降处理槽外连接有碱液添加槽和絮凝剂添加槽,所述沉降处理槽内设有通气装置,所述沉降处理槽的底部设有沉淀浆液出料口,所述沉淀浆液出料口连通至四氧化三锰生产系统,所述沉降处理槽的上清液出液口连通至沉锰上清液净化系统;所述沉锰上清液净化系统包括依次连通的过滤系统、污水反渗透膜处理装置和RO反渗透膜处理系统,所述RO反渗透膜处理系统的纯水出口连通至四氧化三锰生产系统。在优选的技术方案中,在废水回用过程中采用了污水反渗透膜处理装置和RO反渗透膜处理系统联合使用的独特设计方案。由于经过污水反渗透膜处理装置处理的废水虽然在电导方面与工业自来水相差无几,但是由于在废水沉锰的过程中加入了大量的氢氧化钠,所以经过污水反渗透膜处理装置处理后的工业纯水中含有的Na+、K+、Mn2+等离子高于工业自来水,但是Ca2+、Mg2+离子含量却优于工业自来水。为了使其最终使用水质达到优化,本发明将两组反渗透膜进行串联,并将经过污水反渗透膜处理装置的工业纯水和工业自来水进行混合使用,以保证最终的水质达到工业生产的要求。另外,相比现有技术中离子交换树脂等的净化处理方式,本发明采用的反渗透法制取除盐是一个物理过程,不存在其它杂质介入,比较环保;同时对Si等四氧化三锰产品忌讳的有害杂质能够进行有效的拦截,且处理过程简单易操作,自动程度化高,人工干预量小,系统的管理与维护简单。经过反渗透膜处理装置处理后的废水有50%以上返回工业生产,从而大大减少了二次沉锰的压力,降低了废水的排放量,有利于节约水资源。

上述的四氧化三锰生产废水的综合回收利用方法,优选的,所述沉降处理槽内的通气装置包括通气管和设于沉降处理槽容腔内下方的布气盘,所述通气管连通至布气盘,所述布气盘上均匀开设有布气孔。本发明的废水与碱液、絮凝剂是同时加入沉降处理槽中,在加入的同时开启前述通气装置,通过监控pH来调整碱液的加放速度,通过该优化的通气装置可使液、固、气三相在水流动力和空气动力的作用下均匀结合,省去了搅拌装置的设置,降低了能耗。本发明中独特的加料方式和布气方式也使絮凝剂的用量仅为废水处理量的0.001%~0.002%,沉降速度达30cm/分钟,与现有技术相比大大提高了絮凝剂的利用率。更优选的,所述沉降处理槽的进液口连通至一静置池,所述上清液出液口设有多个,且多个的上清液出液口设于沉降处理槽的侧部,并分别布置在不同的高度上。所述沉降处理槽通过采用多级溢流方式,节省了能耗,提高了处理废水的效率。更优选的,所述沉降处理槽的下段采用倒锥形结构。沉降处理槽的底部采用椎体设计有利于物料沉降及提高沉淀物料的浓度,当浓度适当时可直接返回生产车间,省去固液分离,简化了操作过程,利于工业化生产。

上述的四氧化三锰生产废水的综合回收利用方法,优选的,所述过滤系统包括依次连通的第一砂滤装置、袋式过滤器、储水装置、旋流过滤器、叠片过滤器和保安过滤器;所述污水反渗透膜处理装置的工业纯水出口连通至所述的RO反渗透膜处理系统,所述RO反渗透膜处理系统包括依次连通的第二砂滤装置、碳柱和RO反渗透膜;所述污水反渗透膜处理装置的浓水出口连通至一浓水沉锰处理系统,所述浓水沉锰处理系统包括二次沉降塔,所述二次沉降塔上设有浓水进液口、碱液添加口和絮凝剂添加口。由于在第一阶段的一次沉锰处理过程中还有微量的Mn2+和细小的氢氧化锰沉淀残留在废水中,这些废水如果直接进入后续的污水反渗透膜处理装置和RO反渗透膜处理系统会影响膜的使用寿命,降低最终的水质。因此,在废水回用前处理阶段,本发明特别增加了由第一砂滤装置、袋式过滤器、储水装置、旋流过滤器、叠片过滤器和保安过滤器组成的过滤系统,以确保对废水中残留杂质的拦截,从而保证后续反渗透膜的使用效果和寿命。

上述优化后的技术方案是采用两段法处理回收废水中的Mn2+,特别是通过不同阶段对pH值的控制来达到不同的目的。在一次沉锰阶段:因为四氧化三锰生产废水中含有对四氧化三锰指标影响非常大的Mg、Ca等有害杂质,Mg2+浓度可高达35mg/L左右,且Mg沉淀pH值与Mn非常接近,如果pH控制过高(如pH值大于11),虽然可以完全处理废水中的Mn,使其达标排放,但是废水中的Mg、Ca也会完全沉淀出来,这些料浆如果返回四氧化三锰生产系统,使其四氧化三锰生产过程中的Mg、Ca等杂质形成了闭路循环,从而造成回收料中的碱金属含量过高,不能返回生产系统。因此,一次沉锰阶段的目标就是通过调控pH值尽可能回收废水中95%以上的锰,同时保证废水中的Mg2+排放率达到75%以上,以达到回收的四氧化三锰沉淀物可以返回四氧化三锰生产系统使用的目的。在后续的二次沉锰阶段:通过加入絮凝剂和烧碱后控制pH值至11~13以沉淀废水中的剩余锰以及碱金属,可使其达标排放。因电解锰国家标准(YB/T051-2003)中未涉及到镁元素的控制,而软磁铁氧体用四氧化三锰标准(GB/T21836-2008)中却涉及到钙、镁元素的严格控制标准,因此本发明根据四氧化三锰行业的特点及各种工艺路线的要求,经过精心考虑和设计,确定了上述的两阶段沉锰的工艺优化思路。这样不仅能够防止有害杂质的闭路循环,避免这些有害杂质在产品中富集,而且可以使有价金属锰得到充分回收和利用,提高产品的质量。

与现有技术相比,本发明的优点在于:

1.本发明的方法能有效回收利用四氧化三锰生产废水中的锰悬浮物和锰离子,经过检测,锰回收率均大于95%,而且回收的锰经过氧化可成为电子级四氧化三锰,达到了软磁铁氧体用四氧化三锰标准(GB/T21836-2008),进一步优化后获得的少量富锰渣可返回电解锰厂作为生产原料。

2.经本发明方法处理后的废水可达到如下指标:Mn≤2mg/L,完全达到国家废水排放标准(GR8978-1996),更重要的是,一次沉锰后的废水通过反渗透膜处理后可以回收50%以上的水作为工业自来水应用于生产系统。

总体而言,本发明的综合回收利用方法工艺简单易行,易于操作,设备投资及废水处理成本较低,资源回收效率高,是一种资源节约、环境友好、工艺简单、成本低、具有广阔应用前景的生产用水处理工艺,能为四氧化三锰生产企业带来良好的经济效益、社会效益和环境效益,同时也能为其他类似含锰废水的处理提供良好的借鉴。