申请日2015.03.19

公开(公告)日2015.08.12

IPC分类号C02F9/04; C02F9/02

摘要

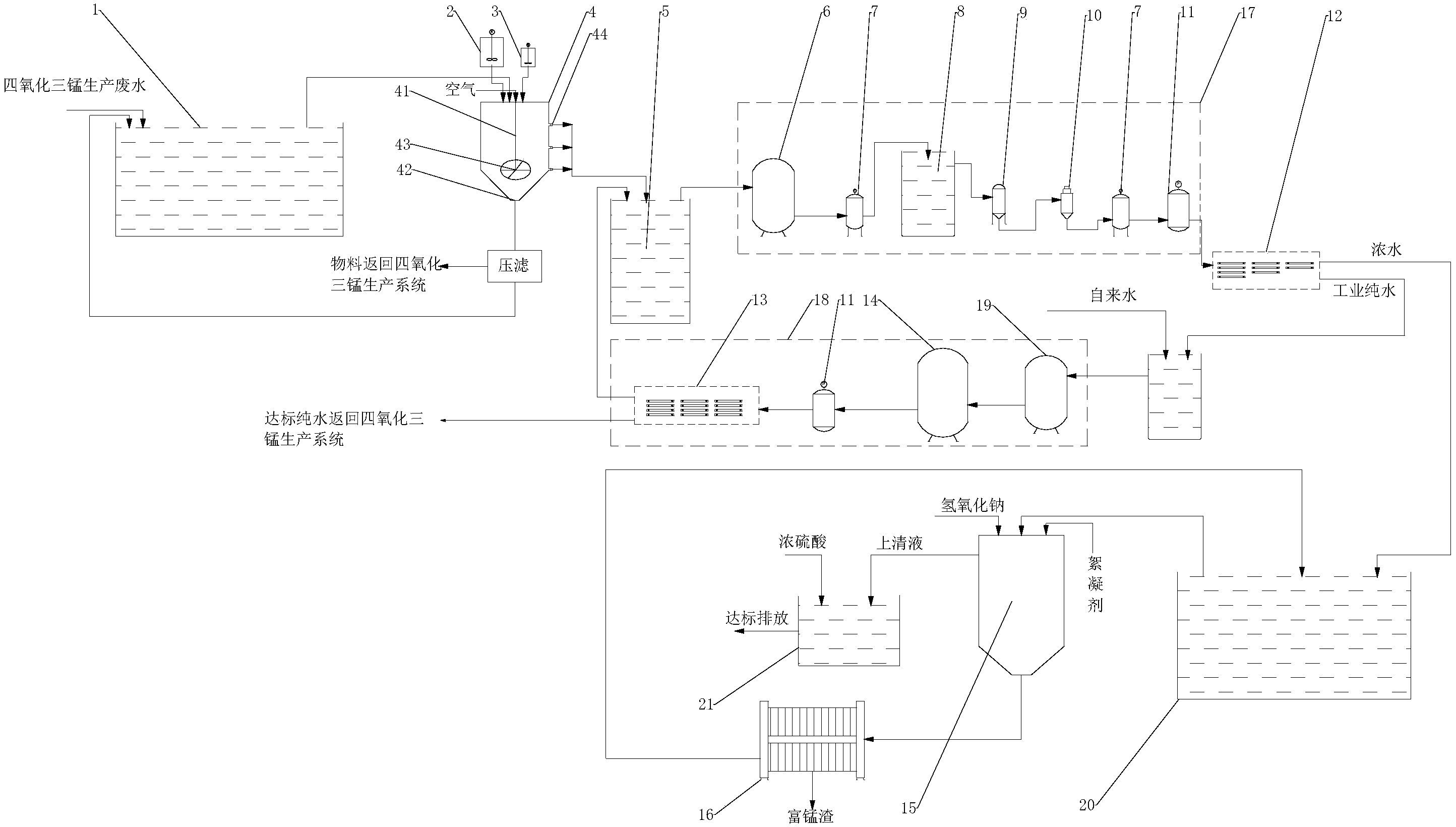

本实用新型公开了一种用于回收四氧化三锰生产废水的净水处理系统,该净水处理系统特别是针对沉锰上清液废水而言,其包括沉锰上清液净化系统;四氧化三锰生产废水的出液口连通至沉锰上清液净化系统;沉锰上清液净化系统包括依次连通的过滤系统(17)、污水反渗透膜处理装置(12)和RO反渗透膜处理系统(18),RO反渗透膜处理系统(18)的纯水出口连通至四氧化三锰生产系统。本实用新型的净水处理系统具有节能环保、结构简单、成本低等优点,可实现锰资源及水资源的充分回收利用。

摘要附图

权利要求书

1.一种用于回收四氧化三锰生产废水的净水处理系统,其特征在于,所述净水处理系统 包括沉锰上清液净化系统;所述四氧化三锰生产废水的出液口连通至所述沉锰上清液净化系 统;所述沉锰上清液净化系统包括依次连通的过滤系统(17)、污水反渗透膜处理装置(12) 和RO反渗透膜处理系统(18),所述RO反渗透膜处理系统(18)的纯水出口连通至四氧化 三锰生产系统。

2.根据权利要求1所述的净水处理系统,其特征在于,所述过滤系统(17)包括依次连 通的第一砂滤装置(6)、袋式过滤器(7)、储水装置(8)、旋流过滤器(9)、叠片过滤器(10) 和保安过滤器(11)。

3.根据权利要求2所述的净水处理系统,其特征在于,所述叠片过滤器(10)和保安过 滤器(11)之间还增加设置一袋式过滤器(7)。

4.根据权利要求1~3中任一项所述的净水处理系统,其特征在于,所述污水反渗透膜 处理装置(12)的工业纯水出口连通至所述的RO反渗透膜处理系统(18),所述RO反渗透 膜处理系统(18)包括依次连通的第二砂滤装置(19)、碳柱(14)和RO反渗透膜(13)。

5.根据权利要求4所述的净水处理系统,其特征在于,所述碳柱(14)和RO反渗透膜 (13)之间还增加设置一保安过滤器(11)。

6.根据权利要求1~3中任一项所述的净水处理系统,其特征在于,所述污水反渗透膜 处理装置(12)的浓水出口连通至一浓水沉锰处理系统,所述浓水沉锰处理系统包括一储液 池(20)和二次沉降塔(15),所述二次沉降塔(15)上设有浓水进液口、碱液添加口和絮凝 剂添加口。

7.根据权利要求6所述的净水处理系统,其特征在于,所述二次沉降塔(15)的底部设 有沉淀浆液出口,该沉淀浆液出口连通至一压滤装置(16),所述压滤装置(16)的出液口返 回连通至所述储液池(20)。

8.根据权利要求6所述的净水处理系统,其特征在于,所述二次沉降塔(15)上还设有 上清液出口,该上清液出口连通至一调节池(21),所述调节池(21)上设有浓硫酸注液口。

9.根据权利要求1~3中任一项所述的净水处理系统,其特征在于,所述四氧化三锰生 产废水的出液口设置在一污水池(5)上,所述污水池(5)的进液口连通至一废水沉锰处理 系统的上清液出液口(44),所述废水沉锰处理系统包括有一沉降处理槽(4),所述沉降处理 槽(4)外连接有碱液添加槽(2)和絮凝剂添加槽(3),所述沉降处理槽(4)内设有通气装 置,所述沉降处理槽(4)的底部设有沉淀浆液出料口(42),所述沉淀浆液出料口(42)连 通至四氧化三锰生产系统。

10.根据权利要求9所述的净水处理系统,其特征在于,所述上清液出液口(44)设有 多个,且多个的上清液出液口(44)设于沉降处理槽(4)的侧部,并分别布置在不同的高度 上;所述沉降处理槽(4)内的通气装置包括通气管(41)和设于沉降处理槽容腔内下方的布 气盘(43),所述通气管(41)连通至布气盘(43),所述布气盘(43)上均匀开设有布气孔。

说明书

用于回收四氧化三锰生产废水的净水处理系统

技术领域

本实用新型属于湿法冶金及化工环保技术领域,具体涉及一种四氧化三锰生产废水的净 水处理系统。

背景技术

随着全球机电、电子、信息、通讯、家用电器、计算机等行业的迅速崛起,其产品向着 高性能、小型化的方向快速发展,产品更新换代的周期越来越短。对电子、机电行业的基础 材料——软磁铁氧体的性能提出了更高的要求。因此四氧化三锰逐步替代了碳酸锰成为软磁 铁氧体的基础原材料。美国、日本、比利时、南非等国于20世纪80年代先后实现了四氧化 三锰的工业化生产。中国四氧化三锰的研制起步稍晚,20世纪90年代初才开始进行小型工 业试验,其试生产规模不到1000t/a。但是四氧化三锰在国内的发展速度却十分惊人,到1995 年基本上实现了工业化生产。1999年国内四氧化三锰的年生产能力达到了1.5万t,到2010 年国内四氧化三锰的年生产能力已经超过12万t。生产厂家也由最初的两三家发展到今天的 十几家。现在我国四氧化三锰的生产规模和产量均居世界首位。在四氧化三锰的生产过程中, 每吨四氧化三锰生产会产生5~8吨的工艺废水,其中含锰悬浮物0.1~0.5g/L、Mn2+0.4~0.8 g/L。这些含锰悬浮物和锰离子的工业废水直接外排,既造成了锰资源和水资源的严重浪费, 又对环境造成一定的污染。

近年来,随着国家对环保的要求越来越高,四氧化三锰厂都开始对生产废水进行处理。 应用最广的工艺是电石渣(碱)处理沉锰。但该方法只能把生产废水中的锰沉淀下来作为渣 堆放渣场,锰渣因含有大量的石灰而不能回收利用,沉锰后的废水再加酸回调pH值至中性 后外排,这既降低了锰回收率,造成资源浪费,处理锰渣又会对环境造成二次污染。裴斐等 开发了生物制剂配合水解法来处理含锰废水的方法,欧阳玉祝研究了利用铁屑微电解法处理 含锰废水,都实现了废水处理后达标排放,但是处理过程复杂,运行成本高,很难实现产业 化。

此外,与现有含锰废水的回收处理工艺相对应,现有用于含锰废水的处理系统也存在工 艺路线复杂、处理系统庞大、设备投入高、运行成本高、维护不便等缺点,而且现有的含锰 废水处理系统一般只注重于回收废水中的锰元素,且回收率不高,还忽视了水资源等的综合 回收利用。

实用新型内容

本实用新型所要解决的技术问题是,针对目前四氧化三锰工业废水治理工艺存在的处理 工艺复杂、运行成本高、锰资源不能充分回收利用、而且产生大量的电石渣造成二次污染等 问题,特别是处理后废水不能循环利用等缺陷,提供了一种资源节约、环境友好、结构简单、 成本低、可实现水资源充分回收利用的四氧化三锰生产废水的净水处理系统。

为解决上述技术问题,本实用新型提出的技术方案为一种四氧化三锰生产废水的净水处 理系统,所述净水处理系统包括沉锰上清液净化系统(本实用新型的净水处理系统特别优选 是针对沉锰上清液废水而言);所述四氧化三锰生产废水的出液口连通至所述沉锰上清液净化 系统;所述沉锰上清液净化系统包括依次连通的过滤系统、污水反渗透膜处理装置和RO反 渗透膜处理系统,所述RO反渗透膜处理系统的纯水出口连通至四氧化三锰生产系统。上述 的净水处理系统中,优选的,所述过滤系统包括依次连通的第一砂滤装置、袋式过滤器、储 水装置、旋流过滤器、叠片过滤器和保安过滤器。更优选的,所述叠片过滤器和保安过滤器 之间还可增加设置一袋式过滤器。

本实用新型的上述技术方案在废水回用的前处理过程中经过了精心的设计。由于上述的 四氧化三锰生产废水更多的时候是特别针对一次沉锰处理后的污水,一次沉锰处理过程中还 有微量的Mn2+和细小的氢氧化锰沉淀残留在污水中,这些污水如果直接进入后续的污水反渗 透膜处理装置和RO反渗透膜处理系统会影响膜的使用寿命,降低最终的水质。因此,在废 水回用前处理阶段,本实用新型特别增加了由第一砂滤装置、袋式过滤器、储水装置、旋流 过滤器、叠片过滤器和保安过滤器组成的过滤系统,以确保对废水中残留杂质的拦截,从而 保证后续反渗透膜的使用效果和寿命。

上述的净水处理系统中,优选的,所述污水反渗透膜处理装置的工业纯水出口连通至所 述的RO反渗透膜处理系统,所述RO反渗透膜处理系统包括依次连通的第二砂滤装置、碳 柱和RO反渗透膜。本实用新型在废水回用过程中采用了污水反渗透膜处理装置和RO反渗 透膜处理系统联合使用的独特设计方案。由于经过污水反渗透膜处理装置处理的废水虽然在 电导方面与工业自来水相差无几,但是由于在废水沉锰的过程中加入了大量的氢氧化钠,所 以经过污水反渗透膜处理装置处理后的工业纯水中含有的Na+、K+、Mn2+等离子高于工业自 来水,但是Ca2+、Mg2+离子含量却优于工业自来水。为了使其最终使用水质达到优化,本实 用新型将两组反渗透膜进行串联,并将经过污水反渗透膜处理装置的工业纯水和工业自来水 进行混合使用,以保证最终的水质达到工业生产的要求。另外,相比现有技术中离子交换树 脂等的净化处理方式,本实用新型采用的反渗透法制取除盐是一个物理过程,不存在其它杂 质介入,比较环保;同时对Si等四氧化三锰产品忌讳的有害杂质能够进行有效的拦截,且处 理过程简单易操作,自动程度化高,人工干预量小,系统的管理与维护简单。经过反渗透膜 处理装置处理后的废水有50%以上返回工业生产,从而大大减少了后续沉锰的压力,降低了 废水的排放量,有利于节约水资源。

上述的净水处理系统中,作为进一步的改进,所述污水反渗透膜处理装置的浓水出口连 通至一浓水沉锰处理系统,所述浓水沉锰处理系统包括一储液池和二次沉降塔(所述二次沉 降是相对于上述一次沉锰处理后的污水而言),所述二次沉降塔上设有浓水进液口、碱液添加 口和絮凝剂添加口。更优选的,所述二次沉降塔的底部设有沉淀浆液出口,该沉淀浆液出口 连通至一压滤装置,所述压滤装置的出液口返回连通至所述储液池。更优选的,所述二次沉 降塔上还设有上清液出口,该上清液出口连通至一调节池,所述调节池上设有浓硫酸注液口。

上述的净水处理系统中,作为进一步的改进,所述四氧化三锰生产废水的出液口设置在 一污水池上,所述污水池的进液口连通至一废水沉锰处理系统的上清液出液口,所述废水沉 锰处理系统包括有一沉降处理槽,所述沉降处理槽外连接有碱液添加槽和絮凝剂添加槽,所 述沉降处理槽内设有通气装置,所述沉降处理槽的底部设有沉淀浆液出料口,所述沉淀浆液 出料口连通至四氧化三锰生产系统。

上述的净水处理系统中,更优选的,所述上清液出液口设有多个,且多个的上清液出液 口设于沉降处理槽的侧部,并分别布置在不同的高度上。所述沉降处理槽通过采用多级溢流 方式,节省了能耗,提高了处理废水的效率。

上述的净水处理系统中,更优选的,所述沉降处理槽内的通气装置包括通气管和设于沉 降处理槽容腔内下方的布气盘,所述通气管连通至布气盘,所述布气盘上均匀开设有布气孔。 本实用新型的废水与碱液、絮凝剂是同时加入沉降处理槽中,在加入的同时开启前述通气装 置,通过监控pH来调整碱液的加放速度,通过该优化的通气装置可使液、固、气三相在水 流动力和空气动力的作用下均匀结合,省去了搅拌装置的设置,降低了能耗。本实用新型中 独特的加料方式和布气方式也使絮凝剂的用量仅为废水处理量的0.001%~0.002%,沉降速度 达20cm/分钟,与现有技术相比大大提高了絮凝剂的利用率。

上述的净水处理系统中,优选的,所述沉降处理槽的下段采用倒锥形结构。沉降处理槽 的底部采用椎体设计有利于物料沉降及提高沉淀物料的浓度,当浓度适当时可直接返回生产 车间,省去固液分离,简化了操作过程,利于工业化生产。

采用上述本实用新型最优选的净水处理系统对四氧化三锰生产废水进行综合处理的方 法,可以包括以下步骤:

(1)先在静置池中对四氧化三锰生产废水进行收集静置,沉淀废水中悬浮的四氧化三锰 颗粒,再输送到沉降处理槽;

(2)通过碱液添加槽和絮凝剂添加槽向上述步骤(1)后废水的上清液中加入碱液和絮 凝剂,通过监控pH值在11以下以调整碱液的添加速度,同时通过沉降处理槽内的通气装置 通空气或氧气作氧化剂,进行一次沉锰;所述碱液优选为氢氧化钠溶液或氨水,且加入碱液 后调节废水的pH值优选为9~10,并使得废水中95%以上的锰得到回收,且控制一次沉锰后 的上清液中Mg2+排放率达到75%以上;所述一次沉锰的过程是先使废水中的锰离子转化成氢 氧化锰,再将氢氧化锰氧化为四氧化三锰;此一次沉锰过程的反应原理如下:

加碱沉锰的反应原理:Mn2++2OH-=Mn(OH)2↓;

生成四氧化三锰反应原理:3Mn(OH)2+1/2O2=Mn3O4+3H2O;

(3)上述步骤(2)后一次沉锰的上清液通过上清液出液口进入沉锰上清液净化系统进 行净化处理,剩余的沉淀浆液通过沉淀浆液出料口进行固液分离,得到四氧化三锰沉淀物, 该四氧化三锰沉淀物返回至四氧化三锰生产系统。对上清液进行净化处理具体优选包括以下 过程:将该上清液先通过过滤系统进行过滤,然后进入一污水反渗透膜处理装置,污水反渗 透膜处理装置处理后的上清液通过工业纯水出口与自来水混合后,进入一RO反渗透膜处理 系统,经RO反渗透膜系统处理后的纯水返回至四氧化三锰生产系统作为生产用水;其可以 回收50%以上的水作为工业自来水,返回四氧化三锰生产系统使用。另外,上述污水反渗透 膜处理装置处理后的浓水可通入浓水沉锰处理系统中,具体可先进入储液池,再通入到二次 沉降塔中,向二次沉降塔中加入絮凝剂和烧碱(每次絮凝剂的用量一般仅为废水处理量的 0.001%~0.002%),加入絮凝剂和烧碱后的pH值优选调节至11~13,进行二次沉锰,二次沉 锰后的上清液可通过上清液出口进入调节池,向调节池中加浓硫酸液调节至中性(例如pH 值至7~8)后外排,此时废水中的锰含量一般可小于2mg/L,达到国家排放标准。二次沉锰 后的沉淀浆液可通过沉淀浆液出口并进入到压滤装置中,进行压滤处理得到富锰渣,沉淀出 少量的富锰渣(锰含量25%以上),可以提供给电解锰生产厂家作为原料。

与现有技术相比,本实用新型的优点在于:

1.本实用新型的净水处理系统结构简单,组装方便,设备投入小,运行成本低,维护方 便。

2.本实用新型的净水处理系统配合相应的综合回收方法能有效回收利用四氧化三锰生 产废水中的锰悬浮物和锰离子,经过检测,锰回收率均大于95%,而且回收的锰经过氧化可 成为电子级四氧化三锰,达到了软磁铁氧体用四氧化三锰标准(GB/T21836-2008),进一步优 化后获得的少量富锰渣可返回电解锰厂作为生产原料。

3.经本实用新型净水处理系统处理后的废水可达到如下指标:Mn≤2mg/L,完全达到国 家废水排放标准(GR8978-1996),更重要的是,一次沉锰后的废水通过反渗透膜处理后可以 回收50%以上的水作为工业自来水应用于生产系统。

总体而言,本实用新型的净水处理系统简便易行,易于操作,设备投资及废水处理成本 较低,资源回收效率高,是一种资源节约、环境友好、工艺简单、成本低、具有广阔应用前 景的生产用水处理工艺,能为四氧化三锰生产企业带来良好的经济效益、社会效益和环境效 益,同时也能为其他类似含锰废水的处理提供良好的借鉴。