申请日2015.01.28

公开(公告)日2015.05.13

IPC分类号C02F11/00; C02F11/04; C04B7/24; C04B7/45; C02F11/12

摘要

水泥窑协同处置消化污泥的方法,将污泥进行厌氧处理,得到消化污泥,从原料磨进料,在原料磨中经过粉磨干化,经袋收尘器收集后作为水泥原料进入生料均化库均化,再通过预分解系统进入回转窑进行焚烧制备水泥,所述原料磨还连接增湿塔,增湿塔另一端与预分解系统相连。本发明的方法实现污泥的资源化利用,可利用窑尾热风在原料磨内对污泥进行干化,节省了设备和能源,而且其干化水分可用于增湿塔,节约用水量。本发明的方法无需进行残渣和尾气处理,是环境友好型的方法。

权利要求书

1.水泥窑协同处置消化污泥的方法,包括以下步骤:

①将污泥进行厌氧处理,得到消化污泥;

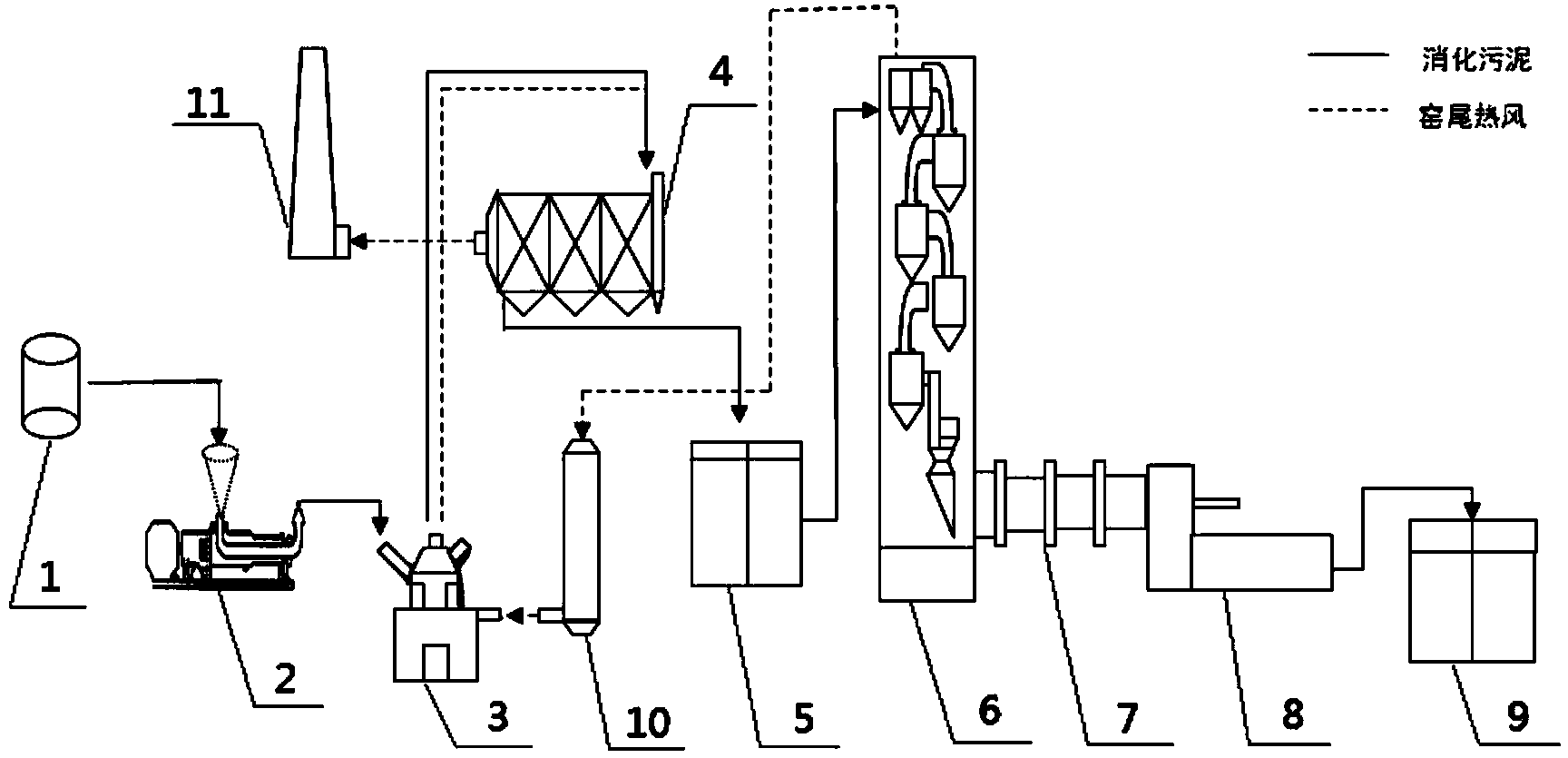

②将所述消化污泥与水泥原料加入原料磨(3)中混合,在原料磨(3)中 经过粉磨和干化,经袋收尘器(4)收集后进入生料均化库(5)均化,再通过 预分解系统(6)进入回转窑(7)进行焚烧制备水泥,所述原料磨(3)还连接 增湿塔(10),增湿塔(10)另一端与预分解系统(6)相连。

2.根据权利要求1所述的水泥窑协同处置消化污泥的方法,其特征在于: 步骤②中所述消化污泥的含水量为68~70%。

3.根据权利要求1所述的水泥窑协同处置消化污泥的方法,其特征在于: 所述消化污泥的加料量为1%~5%。

4.根据权利要求1所述的水泥窑协同处置消化污泥的方法,其特征在于: 步骤②中所述干化利用的是窑尾热风,所述窑尾热风由预分解系统通过增湿塔 进入原料磨。

5.由权利要求1~4任意一项所述的方法制备的水泥。

说明书

水泥窑协同处置厌氧消化污泥的方法

技术领域

本发明涉及废物再利用领域,具体涉及一种水泥窑协同处置厌氧消化污泥 的方法。

背景技术

城市污水污泥具有含水率高、体积大、易腐败、有恶臭的特点,同时还浓 缩着大量的有机物、丰富的氮、磷等营养物、重金属化合物、有毒化合物、杀 虫剂和大量病原体及寄生虫卵等,若不进行适当减容、稳定或资源化处理,易 造成大范围的二次污染。城市污水污泥经过厌氧消化处理后污泥中有机物被消 化分解,可使污泥稳定化,使之不易腐败。另外,通过厌氧消化,大部分病原 菌或蛔虫卵被杀灭或者作为有机物被分解,使污泥无害化。目前消化污泥少量 作为园林绿化营养土,但作为绿化土存在使用及需求量有限的问题,所以大部 分需要进行填埋处理,不仅大量占用了填埋场的有限库容,还会产生一系列环 保和社会问题。

消化污泥的含水率70%左右,较85-90%水分的城市污水污泥相比含水率有 所降低,但是70%的含水率依然很高,且这部分水多为细胞内水,难于物理分 离,这增加了消化污泥后续处理的难度。污泥中可分解、易腐化物质数量减少, 细菌、病原微生物、寄生虫卵被杀死,使污泥卫生化、稳定化,但消化污泥中 依然残留部分产甲烷微生物、腐殖质及有机酸等。污泥在厌氧消化过程,硫化 氢分离出硫分子或与铁结合成为硫化铁,因此消化后的污泥不会再发出恶臭。 目前消化污泥的处理方式为填埋和土地利用,但是这都没有使消化污泥得到最 终无害化处理。目前消化污泥的处理方式为填埋和土地利用,但是这都没有使 消化污泥得到最终无害化处理。因此消化污泥进入填埋场填埋不是长久之计, 需要寻求更加有效的方法使消化污泥得到最终的无害化处理。

水泥窑协同处置消化污泥是污泥资源化的一种,污泥经厌氧消化后产生的 消化污泥性质稳定,有机物含量低,可以通过水泥窑协同处置技术在水泥生产 的原料系统添加,即解决了厌氧消化技术中消化污泥处理的问题,使消化污泥 减量为零,不仅可以节约了填埋成本及土地资源,而且还可以使资源得到循环 利用,变废为宝,使消化污泥真正的得到“减量化、无害化、资源化”处理。

发明内容

为解决现有技术中存在的厌氧消化污泥处理难题,本发明提供一种水泥窑 协同处置厌氧消化污泥的方法,即解决了厌氧消化技术中消化污泥处理的问题, 使消化污泥减量为零,不仅可以节约了填埋成本及土地资源,而且还可以使资 源得到循环利用,变废为宝。

本发明的技术方案如下:

水泥窑协同处置消化污泥的方法,包括以下步骤:

①将污泥进行厌氧处理,得到消化污泥;

②将所述消化污泥与水泥原料加入原料磨(3)中混合,在原料磨(3)中 经过粉磨和干化,经袋收尘器(4)收集后进入生料均化库(5)均化,再通过 预分解系统(6)进入回转窑(7)进行焚烧制备水泥,所述原料磨(3)还连接 增湿塔(10),增湿塔(10)另一端与预分解系统(6)相连。

进一步地,步骤②中所述消化污泥的含水量为68~70%。

进一步地,所述水泥原料为现有技术生产水泥的常用原料,均可与消化污 泥混合共同作为原料制备水泥,如石灰石、粘土、铁矿粉和页岩等,所述消化 污泥的加料量为1~5%。

进一步地,步骤②中所述干化利用的是窑尾热风,所述窑尾热风由预分解 系统通过增湿塔进入原料磨。

在回转窑中内温度一般在1350℃-1650℃之间,甚至更高,燃烧气体在此 停留时间>8s,高于1100℃时停留时间>3s,有效地抑制了二噁英前躯体的形 成。燃烧气体的总停留时间为20s左右,且窑内物料呈高湍流化状态,因此窑 内的消化污泥中有害有机物可充分燃烧,焚烧率可达99.9999%,即使是稳定的 有机物如二噁英等也能被完全分解,从国内外水泥窑处置有毒有害废弃物的实 践表明,废弃物焚烧后产生的二噁英排放浓度远低于排放限值。

在进行水泥窑协同处置污泥的工艺中,污泥一般在烧成系统添加,污泥中 大量的水分直接入窑焚烧会导致窑尾氧气浓度降低,系统温度降低,从而引起 熟料减产及热耗升高等问题,使处理成本增加。本发明的协同处置消化污泥的 方法,选择在原料系统添加消化污泥,避免了在烧成系统添加引起的熟料减产 及热耗升高等问题,而且可以先利用窑尾废气对污泥进行干化,再入预分解系 统和回转窑焚烧,这样即不会影响烧成系统的稳定性,也可以使污泥得到资源 化处理。

本发明的另一技术目的在于提供利用本发明的水泥窑协同处置消化污泥的 方法制备的水泥。

有益效果:

(1)本发明将厌氧消化后的污泥进行资源化利用,实现变废为宝;

(2)本发明将厌氧消化污泥直接通过原料磨进料,对污泥原料的含水率要 求宽松,污泥无需另外进行干化,可在原料磨中直接利用窑尾热风进行干化, 解决了现有技术中需要多段干化的步骤,节省了设备,又节约了能源;

(3)本发明中原料磨直连增湿塔,且消化污泥可在原料磨中直接干化,其 水分可替代原料磨中的散水,节约了原料磨的用水量;

(4)煅烧排出废气粉尘经窑尾布袋收尘器收集后作为水泥原料重新进入窑 内煅烧,没有危险废弃物飞灰产生,污泥中的无机组分均在煅烧过程中被固化 在熟料晶格内,最终产物是水泥产品,不会产生需要二次处理的剩余残渣;

(5)本发明利用的经厌氧消化稳定化的污泥,有害物质含量低,干化尾气 无须处理,直接排放可达标。