申请日2015.01.19

公开(公告)日2015.05.13

IPC分类号C04B33/132; C04B33/02

摘要

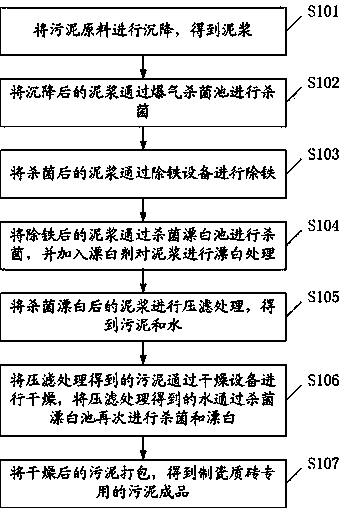

本发明公开了一种制瓷质砖专用的污泥的制备方法,包括:(1)将污泥原料进行沉降;(2)将泥浆通过爆气杀菌池进行杀菌;(3)将泥浆通过除铁设备进行除铁;(4)将泥浆通过杀菌漂白池进行杀菌,并加入漂白剂对泥浆进行漂白处理;(5)将污泥进行压滤处理,得到污泥和水;(6)将污泥通过干燥设备进行干燥,将压滤处理得到的水通过杀菌漂白池再次进行杀菌和漂白;(7)将干燥后的污泥打包,得到Fe含量<0.5%,Ti含量<0.3%,Mn含量<0.1%的污泥成品。采用本发明,所述污泥成品可代替粘土原料,由该污泥制得的瓷质砖白度高、抗折强度高,吸水率低。

权利要求书

1.一种制瓷质砖专用的污泥的制备方法,其特征在于,包括:

(1)将污泥原料进行沉降,得到泥浆;

(2)将沉降后的泥浆通过爆气杀菌池进行杀菌;

(3)将杀菌后的泥浆通过除铁设备进行除铁;

(4)将除铁后的泥浆通过杀菌漂白池进行杀菌,并加入漂白剂对泥浆进行漂白处理,其中,泥浆与漂白剂的用量比为1:0.001-0.03,漂白剂选用纯碱与保险粉的混合物,或者稀硫酸;

(5)将杀菌漂白后的泥浆进行压滤处理,得到污泥和水;

(6)将压滤处理得到的污泥通过干燥设备进行干燥,将压滤处理得到的水通过杀菌漂白池再次进行杀菌和漂白;

(7)将干燥后的污泥打包,得到Fe含量<0.5%,Ti含量<0.3%,Mn含量<0.1%的污泥成品。

2.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述污泥成品由下述以重量百分比计的组分组成:

SiO2 20-55%、Al2O3 5-18 %、Fe2O30.01-0.5%、CaO 5-10 %、MgO 0.1-5%、K2O 0.1-5 %、Na2O 0.01-2 %、TiO2 0.01-0.3 %、MnO 0.01-0.1%、P2O5 1-5%、SO3 0.1-5%、BaO 0.01-1%、ZnO 0.01-1%、ZrO2 0.01-0.2%、Cl 0.01-1%、PbO 0.01-0.2%、Cr2O3 0.01-0.2%、CuO 0.01-0.3%、余量为灼减。

3.如权利要求2所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述污泥成品由下述以重量百分比计的组分组成:

SiO2 20-40%、Al2O3 8-15%、Fe2O30.01-0.5%、CaO 5-10 %、MgO 0.1-3%、K2O 0.1-3 %、Na2O 0.01-1 %、TiO2 0.01-0.1%、MnO 0.01-0.1%、P2O5 2-4%、SO3 0.1-3%、BaO 0.01-0.5%、ZnO 0.01-0.5%、ZrO2 0.01-0.1%、Cl 0.01-0.5%、PbO 0.01-0.1%、Cr2O3 0.01-0.1%、CuO 0.01-0.1%、余量为灼减。

4.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,当漂白剂选用纯碱与保险粉的混合物时,先加入纯碱,待泥浆的pH值为7.0-8.0时再加入保险粉,保险粉的加入量为0.5-1.5G/100ML泥浆。

5.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,当漂白剂选用稀硫酸时,稀硫酸的浓度为10-30%,稀硫酸的加入量为0.5-1.5G/100ML泥浆。

6.如权利要求1-5任一项所述的制瓷质砖专用的污泥的制备方法,其特征在于,在干燥后的污泥中加入生滑石,所述生滑石的加入量为1-5%。

7.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述干燥设备为低温干燥设备,干燥温度为60-100℃。

8.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述污泥原料为污水处理厂排放的泥浆和/或污水处理厂排放的污泥;

当污泥原料为污水处理厂排放的污泥时,所述污泥预先经过制浆工艺形成泥浆。

9.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述污泥原料的沉降处理为两级沉降处理。

10.如权利要求1所述的制瓷质砖专用的污泥的制备方法,其特征在于,所述污泥成品的含水量≦28.6%。

说明书

制瓷质砖专用的污泥的制备方法

技术领域

本发明涉及污泥技术领域,特别涉及一种制瓷质砖专用的污泥的制备方法。

背景技术

我国建筑行业对瓷质砖的需求量非常巨大,常规的瓷质砖大多需要泥类塑性原料,其配方构成为:粘土15-25%,长石60-70%,添加剂3-10%。瓷质砖泥类塑性原料(粘土)都是从良田及江、河冲积平面取得,需要去除农田表层淤泥,取走中层黑泥,开采完黑泥后的农田就不能再耕种,对国家耕田资源毁坏极大。

另一方面,城市污水处理厂污泥产量非常大,虽然目前也有再利用的方式,例如:农业堆肥、加工肥料等,但由于其中重金属含量高,很容易被植物吸收重新进入人体,对健康造成伤害,所以目前绝大部分地区还是采取填埋的处理方式,但填埋需要占用大量土地,填埋后的土地由于污泥中重金属含量很高而无法耕种。

目前也有用污泥引入作为瓷质砖原料使用,但产品的质量低,瓷质砖产品的常规质量检测项目:白度、抗折强度、吸水率等各方面性能,都达不到现有产品的指标要求。具体而言,现有技术都是把污泥和其他泥、砂类原料加入球磨机,球磨成浆后进行除铁,所以除铁不彻底,而且钛锰等其他重金属不能加入回收利用,造成成品白度很低。此外,由于有泥的存在,球磨效率低,耗费更多的电。进一步,现有的污泥普遍含钙量很高,难烧结,烧成后造成了砖成品的气孔率高,从而导致烧成的成品吸水率比较高(吸水率达0.5%左右),抗折强度比较低(抗折强度只有1400N左右)。

发明内容

本发明所要解决的技术问题在于,提供一种制瓷质砖专用的污泥的制备方法,所述污泥用于代替粘土原料,其制得的瓷质砖白度高、抗折强度高,吸水率低。

为达到上述技术效果,本发明提供了一种制瓷质砖专用的污泥的制备方法,包括:

(1)将污泥原料进行沉降,得到泥浆;

(2)将沉降后的泥浆通过爆气杀菌池进行杀菌;

(3)将杀菌后的泥浆通过除铁设备进行除铁;

(4)将除铁后的泥浆通过杀菌漂白池进行杀菌,并加入漂白剂对泥浆进行漂白处理,其中,泥浆与漂白剂的用量比为1:0.001-0.03,漂白剂选用纯碱与保险粉的混合物,或者稀硫酸;

(5)将杀菌漂白后的泥浆进行压滤处理,得到污泥和水;

(6)将压滤处理得到的污泥通过干燥设备进行干燥,将压滤处理得到的水通过杀菌漂白池再次进行杀菌和漂白;

(7)将干燥后的污泥打包,得到Fe含量<0.5%,Ti含量<0.3%,Mn含量<0.1%的污泥成品。

作为上述方案的改进,所述污泥成品由下述以重量百分比计的组分组成:

SiO2 20-55%、Al2O3 5-18 %、Fe2O30.01-0.5%、CaO 5-10 %、MgO 0.1-5%、K2O 0.1-5 %、Na2O 0.01-2 %、TiO2 0.01-0.3 %、MnO 0.01-0.1%、P2O5 1-5%、SO3 0.1-5%、BaO 0.01-1%、ZnO 0.01-1%、ZrO2 0.01-0.2%、Cl 0.01-1%、PbO 0.01-0.2%、Cr2O3 0.01-0.2%、CuO 0.01-0.3%、余量为灼减。

作为上述方案的改进,所述污泥成品由下述以重量百分比计的组分组成:

SiO2 20-40%、Al2O3 8-15%、Fe2O30.01-0.5%、CaO 5-10 %、MgO 0.1-3%、K2O 0.1-3 %、Na2O 0.01-1 %、TiO2 0.01-0.1%、MnO 0.01-0.1%、P2O5 2-4%、SO3 0.1-3%、BaO 0.01-0.5%、ZnO 0.01-0.5%、ZrO2 0.01-0.1%、Cl 0.01-0.5%、PbO 0.01-0.1%、Cr2O3 0.01-0.1%、CuO 0.01-0.1%、余量为灼减。

作为上述方案的改进,当漂白剂选用纯碱与保险粉的混合物时,先加入纯碱,待泥浆的pH值为7.0-8.0时再加入保险粉,保险粉的加入量为0.5-1.5G/100ML泥浆;

当漂白剂选用稀硫酸时,稀硫酸的浓度为10-30%,稀硫酸的加入量为0.5-1.5G/100ML泥浆。

作为上述方案的改进,在干燥后的污泥中加入生滑石,所述生滑石的加入量为1-5%。

作为上述方案的改进,所述干燥设备为低温干燥设备,干燥温度为60-100℃。

作为上述方案的改进,所述污泥原料为污水处理厂排放的泥浆和/或污水处理厂排放的污泥;当污泥原料为污水处理厂排放的污泥时,所述污泥预先经过制浆工艺形成泥浆。

作为上述方案的改进,所述污泥原料的沉降处理为两级沉降处理。

作为上述方案的改进,所述污泥成品的含水量≦28.6%。

实施本发明具有如下有益效果:

本发明提供一种制瓷质砖专用的污泥的制备方法,其将没有压滤的泥浆直接进行单独除铁、钛、锰处理,通过除铁设备和加入漂白剂,彻底的除铁、钛、锰等重金属,大大提高成品的白度。上述污泥作为制瓷质砖的原料使用时,可以代替粘土。

本发明加入生滑石,生滑石所含有的MgO 能与污泥中的CaO及陶瓷常规原料中的Al、Si形成特殊的微观晶体结构,使得瓷质砖成品形成一种新的CaO-MgO-Al2O3-SiO2结构,从而提高瓷质砖成品的各方面性能指数。这种CaO-MgO-Al2O3-SiO2结构克服了钙含量高造成气孔率的问题,提高了成品的白度,降低了成品的吸水率,提高了抗折强度。