申请日2015.01.05

公开(公告)日2015.04.29

IPC分类号C02F9/04

摘要

本发明公开了一种高效除油除浊装置,为整合为一体的罐体结构,罐体上部为进水混合反应器与澄清装置,中部为集排泥装置,下部为过滤器与反洗系统。本发明将化学除油器与高速过滤器合二为一,不需要配套热水池与输送泵,占地面积小,大大节省工程投资,降低了运行成本。本发明集混凝反应、澄清沉降、排泥、过滤、反洗等功能为一体,通过配套全自动控制系统,由PLC控制系统的运行、反洗及排泥过程,只需在设备配套控制箱上操作即可完成所有设备的运行、排泥、反洗过程,操作便利,自动化程度高,出水质量优于工艺标准要求。

权利要求书

1.一种高效除油除浊装置,其特征在于:为整合为一体的罐体结构,罐体上部为进水混合反应器与澄清装置,中部为集排泥装置,下部为过滤器与反洗系统。

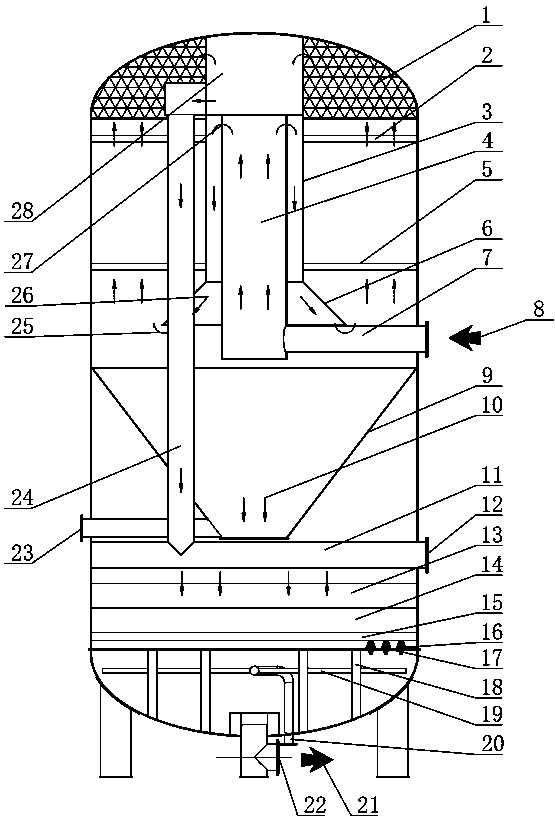

2.按照权利要求1所述的高效除油除浊装置,其特征在于:所述进水混合反应器由中心管(4)与外套管(3)组成双层管道,中心管(4)底部与进水管(7)连通,中心管(4)上部与外套管(3)连通,外套管(3)底部设置有锥形的扩散罩(6);所述澄清装置为上部的填料(1)腔体中,填料(1)中央设置有顶部储水腔(28)并通过竖直的落水管(24)与罐体下部的布水管(11)连通;所述集排泥装置为设置在进水混合反应器下方的锥形集泥斗(9),集泥斗(9)底部通过排泥管连通至罐体侧面的排泥口(23),所述集泥斗(9)将罐体分为上下独立的两部分,落水管(24)是连通上下部腔体的唯一通道。

3.按照权利要求1所述的高效除油除浊装置,其特征在于:所述过滤器中布水管(11)与落水管(24)连通,无烟煤层(13)、石英砂层(14)与承托层(15)自上而下依次布置在布水管(11)的下方组成过滤层,过滤层堆叠在多孔滤板(17)上,多孔滤板(17)板面上布置有若干个水帽(16),多孔滤板(17)通过滤板支撑架(18)支撑在罐体下部,多孔滤板(17)下方布置有与压缩空气进口(20)连通的布气管(19),罐体底部设置有出水口(22)。

4.按照权利要求3所述的高效除油除浊装置,其特征在于:所述无烟煤层(13)层厚为350~450mm,采用粒径为2~4mm的无烟煤;石英砂层(14)层厚为250~350mm,采用粒径为1~2mm的石英砂;承托层(15)层厚为150~250mm,采用粒径为2~8mm的卵石。

5.按照权利要求3所述的高效除油除浊装置,其特征在于:所述无烟煤层(13)可以使用无烟煤、核桃壳或陶粒。

6.一种使用权利要求1所述高效除油除浊装置进行的含油含浊废水处理工艺,其特征在于:含油含浊废水首先经旋流井后由泵泵入管道混合器,在管道混合器内分别投加PAC及PAM,产生混凝反应,然后提升至所述高效除油除浊装置,经罐体中部进水管进入,经过混凝反应、澄清沉降、排泥与过滤后,由罐底的出水口排出,所述出水利用余压直接回水至冷却塔进行降温处理,然后自流至浊环水池回用。

说明书

高效除油除浊装置与含油含浊废水处理工艺

技术领域

本发明涉及环保设备领域,尤其是一种高效除油除浊装置与含油含浊废水处理工艺。

背景技术

对于钢铁企业连铸热轧车间所产生的含油含浊废水,目前通常采用化学除油器与高速过滤器两套独立的装置串联进行水处理,两者之间需要利用泵进行流体输送,并设置热水池作为中间水池。该水处理工艺配套设备较多,占地面积大,而且泵的长期运行耗能较大,增加了运行的成本开支。化学除油器体积大,必须在现场进行拼装焊接,现场施工周期长。方形贮泥斗内部容易产生死角,排泥不彻底。高速过滤器需单独配套反洗水泵;高速过滤器反洗时间约10~15min,以直径4m的过滤器为例,单次反洗耗水约113~169m3/h。工作人员需要分别对化学除油器及高速过滤器的运行进行操作,操作区域较大,控制比较复杂。

发明内容

本申请人针对上述现有含油含浊废水处理设备结构与操作较为复杂等缺点,提供一种结构合理的高效除油除浊装置与含油含浊废水处理工艺,从而将除油与除浊功能集成在同一台设备中,占地面积小,运行成本低。

本发明所采用的技术方案如下:

一种高效除油除浊装置,为整合为一体的罐体结构,罐体上部为进水混合反应器与澄清装置,中部为集排泥装置,下部为过滤器与反洗系统。

作为上述技术方案的进一步改进:

所述进水混合反应器由中心管与外套管组成双层管道,中心管底部与进水管连通,中心管上部与外套管连通,外套管底部设置有锥形的扩散罩;所述澄清装置为上部的填料腔体中,填料中央设置有顶部储水腔并通过竖直的落水管与罐体下部的布水管连通;所述集排泥装置为设置在进水混合反应器下方的锥形集泥斗,集泥斗底部通过排泥管连通至罐体侧面的排泥口,所述集泥斗将罐体分为上下独立的两部分,落水管是连通上下部腔体的唯一通道。

所述过滤器中布水管与落水管连通,无烟煤层、石英砂层与承托层自上而下依次布置在布水管的下方组成过滤层,过滤层堆叠在多孔滤板上,多孔滤板板面上布置有若干个水帽,多孔滤板通过滤板支撑架支撑在罐体下部,多孔滤板下方布置有与压缩空气进口连通的布气管,罐体底部设置有出水口。

所述无烟煤层层厚为350~450mm,采用粒径为2~4mm的无烟煤;石英砂层层厚为250~350mm,采用粒径为1~2mm的石英砂;承托层层厚为150~250mm,采用粒径为2~8mm的卵石。

所述无烟煤层可以使用无烟煤、核桃壳或陶粒。

一种使用上述高效除油除浊装置进行的含油含浊废水处理工艺,含油含浊废水首先经旋流井后由泵泵入管道混合器,在管道混合器内分别投加PAC及PAM,产生混凝反应,然后提升至所述高效除油除浊装置,经罐体中部进水管进入,经过混凝反应、澄清沉降、排泥与过滤后,由罐底的出水口排出,所述出水利用余压直接回水至冷却塔进行降温处理,然后自流至浊环水池回用。

本发明的有益效果如下:

本发明将化学除油器与高速过滤器合二为一,不需要配套热水池与输送泵,占地面积小,大大节省工程投资,降低了运行成本。本发明将进水混合反应器、澄清装置、集泥装置、排泥系统、配水系统、反洗系统、布气等装置,整合为一元化装置,?4000(含)以下的高效除油除浊装置可在工厂内制作完成,在现场就位后接入相应管路即可投入运行,安装周期短。本发明为本源式反洗,不需要另外配套反洗泵,系统能耗小;反洗时间仅需5分钟,以直径4m的过滤塔为例,单次反洗耗水约26~36m3/h。贮泥区为圆锥形,内部无死角,排泥迅速彻底。本发明集混凝反应、澄清沉降、排泥、过滤、反洗等功能为一体,通过配套全自动控制系统,由PLC控制系统的运行、反洗及排泥过程,只需在设备配套控制箱上操作即可完成所有设备的运行、排泥、反洗过程,操作便利,自动化程度高。

本发明下部过滤器主要利用滤层上部的无烟煤层起过滤截污作用,而石英砂层仅有表层参加过滤,利用这一特点,本发明相对于高速过滤器,滤层厚度大大减少,因而清洗滤层所需的时间相对减少,反洗耗水也大大减少,节约了用水。

本发明利用工艺中压力进水将处理的水送到设备最高点,然后利用自身重力经过混凝、反应、沉淀、过滤达到工艺处理要求,装置上部集混凝、反应、沉淀于一体,处理率达到80%以上,装置下部深度处理后水质大大提高,本装置出水SS≤5mg/L,油≤5mg/L,出水质量优于工艺标准SS≤10mg/L,油≤10mg/L的要求,且延长了运行维护的周期。