申请日2014.08.01

公开(公告)日2014.12.10

IPC分类号C02F3/02

摘要

本发明公开了一种经济有效的渗流自充氧菌毯短程硝化反应器及其废水处理方法。反应器设有固定系统、进水系统、反应系统、集水系统、回流系统;固定系统由支柱、横梁和平台集成,进水系统由进水单元集成,进水单元设有进水管、高位水槽、渗流布水器、连通管;反应系统由反应单元集成,反应单元设有转筒支点、转筒、菌毯;集水系统设有集水槽、沉淀池(兼回流井)、溢流堰,回流系统设有回流井(兼沉淀池)、回流泵和回流管。本发明采用渗流式布水,布水均匀;采用接触式供氧,无需曝气;采用菌毯,无需泥水分离;用于氨氧化,可实现短程硝化;没有复杂结构,便于操作维护。

权利要求书

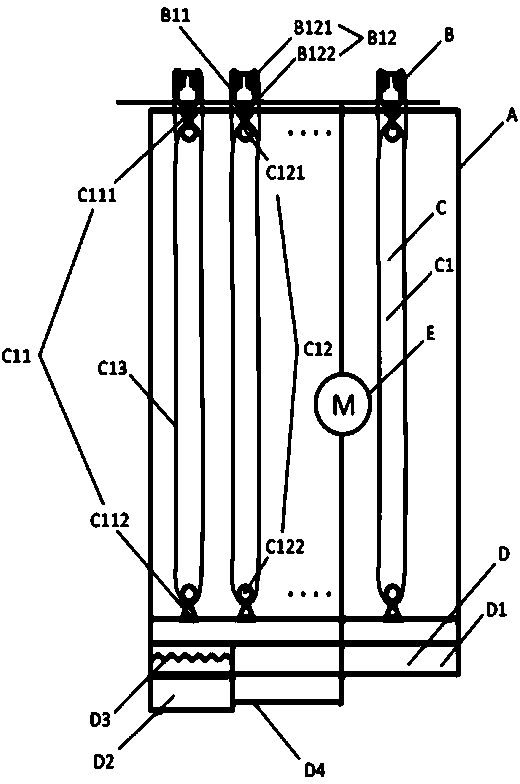

1.一种渗流自充氧菌毯短程硝化反应器,其特征在于反应器包括固定系统(A)、进水系统(B)、反应系统(C)、集水系统(D)、回流系统(E);固定系统(A)由支柱(A1)、横梁(A2)、顶部平台(A31)、底部平台(A32)组成,支撑整个反应器;进水系统(B)位于固定系统(A)顶部,包括并联的8-12个结构相同的进水单元(B1)、进水管(B2)、连通管(B3),进水单元(B1)包括高位水槽(B11)和渗流布水器(B12);反应系统(C)位于固定系统(A)中部,由多个反应单元(C1)集成,反应单元(C1)包括转筒支点(C11)、转筒(C12)、菌毯(C13);集水系统(D)位于固定系统(A)底部,包括集水槽(D1)、沉淀池兼回流井(D2)、溢流堰(D3)、出水管(D4),回流系统(E)位于集水系统(D)旁边,包括沉淀池兼回流井(D2)、回流泵(E1)和回流管(E2)。

2.根据权利要求1所述的渗流自充氧菌毯短程硝化反应器,其特征在于所述的固定系统(A)由4根支柱(A1)、12根横梁(A2)、顶部平台(A31)、底部平台(A32)组成;所述的12根横梁(A2)包括4根顶部横梁(A21)、4根中部横梁(A22)、4根底部横梁(A23),顶部横梁(A21)、中部横梁(A22)和底部横梁(A23)各由两根长度为300mm的短横梁和两根长度为400mm的长横梁组成,4根支柱(A1)长度各900mm,顶部平台(A31)和底部平台(A32)的长度均为400 mm、宽度均为300 mm;顶部横梁(A21)搭在支柱(A1)顶部,中部横梁(A22)搭在支柱(A1)距顶800 mm处,底部横梁(A23)搭在支柱(A1)距顶900 mm处,顶部横梁(A21)、中部横梁(A22)和底部横梁(A23)分别形成长度为400 mm、宽度为300 mm的矩形;顶部平台(A31)和底部平台(A32)分别搭在顶部横梁(A21)和底部横梁(A23)上。

3.根据权利要求1所述的渗流自充氧菌毯短程硝化反应器,其特征在于所述的进水系统(B)包括并联的8-12个结构相同的进水单元(B1)、进水管(B2)、连通管(B3);进水单元(B1)由高位水槽(B11)和渗流布水器(B12)构成;高位水槽(B11)横截面呈倒拱门形,上面呈长方形,高度30-40 mm,宽度20-30 mm,下面呈半圆形,直径20-30 mm,高位水槽单元(B11)长度300-400 mm;渗流布水器(B12)由无纺布夹板(B121)、布水用无纺布(B122)构成;无纺布夹板(B121)宽度5-10 mm,厚度1-2 mm,长度300-400 mm,设置于高位水槽(B11)内壁;布水用无纺布(B122)高度80-100 mm,长度300-400 mm,由无纺布夹板(B121)固定,一端浸入高位水槽(B11)水面以下10 mm,另一端覆盖于菌毯(C13)表面;进水通过进水管(B2)进入8-12个结构相同的进水单元(B1)的高位水槽(B11),8-12个结构相同的进水单元(B1)的高位水槽(B11)之间用连通管(B3)连通。

4.根据权利要求1所述的渗流自充氧菌毯短程硝化反应器,其特征在于所述的反应系统(C)由8-12个结构相同的反应单元(C1)并联组成;反应单元(C1)包括转筒支点(C11)、转筒(C12)、菌毯(C13);转筒支点(C11)包括上转筒支点(C111)和下转筒支点(C112),转筒(C12)包括上转筒(C121)和下转筒(C122),上转筒支点(C111)安装于固定系统(A)顶部横梁(A21)上,下转筒支点(C112)安装于固定系统(A)中部横梁(A22)上;上转筒(C121)和下转筒(C122)分别安装于上转筒支点(C111)和下转筒支点(C112)上;转筒(C12)直径20-30 mm,长度300-400 mm;菌毯(C13)由无纺布上生长功能菌(氨氧化细菌)而成,菌毯宽度300-400 mm,长度500-800 mm,呈圈形卷挂于上转筒(B121)与下转筒(B122)上。

5. 根据权利要求1所述的渗流自充氧菌毯短程硝化反应器,其特征在于所述的集水系统(D)位于固定系统(A)底部平台(A32)上,包括集水槽(D1)、沉淀池兼回流井(D2)、溢流堰(D3);集水槽(D1)长度400 mm,宽度300 mm,高度30-50 mm;沉淀池兼回流井(D2)设于集水槽(D1)一角,表面呈正方形,长度50-80 mm,宽度50-80 mm,深度30-50 mm,在沉淀池兼回流井(D2)一侧设溢流堰(D3)和出水管(D4)。

6. 根据权利要求1所述的渗流自充氧菌毯短程硝化反应器,其特征在于所述的回流系统(E)位于集水系统(D)旁边,包括回流泵(E1)和回流管(E2);回流管(E2)吸头置于沉淀池兼回流井(D2)内,回流泵(E1)通过回流管(E2)与集水系统(D)的沉淀池兼回流井(D2)连接,回流管(E2)出口与进水系统(B)的进水管(B11)相连。

7. 一种实施如权利要求1所述硝化反应器的废水处理方法,其特征在于废水经进水管(B2)及连通管(B3)流入各高位水槽单元(B11),各高位水槽单元中的废水通过各渗流布水器(B12)中布水用无纺布(B122)的毛细管作用,均匀分布于反应系统的各菌毯单元(C13)上,再经菌毯(C13)上氨氧化菌的作用,氨转化成亚硝氮,所需氧气由空气直接提供,无需特殊供氧设备及其供氧能耗,在重力作用下,废水在菌毯(C13)内垂直下流,由于没有基质返混,可消除亚硝酸盐的抑制作用,通过调节废水在菌毯(C13)内的下流速度以及反应液回流比可调节厌氧氨氧化基质氨氮和亚硝氮的比例,经各菌毯单元(C13)作用的废水,统一收集于集水槽(D1)中,再流入沉淀池兼回流井(D2),经溢流堰(D3)由出水管(D4)衔接后续工艺,若出水水质不满足后续工艺要求,用回流泵(E1)将沉淀池兼回流井(D2)中的处理水沿回流管(E2)泵回高位水槽单元(B11),进行第二轮处理,直到满足后续工艺要求。

说明书

渗流自充氧菌毯短程硝化反应器及其废水处理方法

技术领域

本发明涉及一种废水硝化反应器。尤其涉及一种经济有效的渗流自充氧菌毯短程硝化反应器及其废水处理方法。

背景技术

全国实施“控源减排”后,废水有机污染得到有效治理,氮磷污染凸显为主要环境问题。根据《中国环境状况公报》,2013年全国化学需氧量(COD)排放量2352.7万吨,氨氮排放量245.7万吨。污染所致的湖泊“水华”及近海“赤潮”频频发生,已危及农业、渔业、旅游业等诸多行业,并对饮水卫生和食品安全构成严重威胁。水体污染已成为万众注目的民生问题,氮素污染亟需控制。

氨氮是水体中主要氮素污染物。以硝化技术和反硝化技术为基础的传统生物脱氮法是废水脱氮主流技术。该技术存在着诸多缺陷,主要包括:①硝化作用需氧量大,充氧能耗大;②反硝化作用需外加电子供体(有机物),运行费用高;③工艺容积效率较低,所需池容较大,占地面积较多。有鉴于此,改进现有废水脱氮工艺很有必要。

近年来,以厌氧氨氧化为基础的新型生物脱氮工艺进入人们视野,大大提高了工艺容积效率,有效降低了充氧能耗,完全避免了对外源有机的依赖,但厌氧氨氧化需要短程硝化作为前置工艺。渗流自充氧菌毯短程硝化反应器不仅可为厌氧氨氧化提供基质亚硝酸盐,而且可消除供氧能耗,调控厌氧氨氧化所需的氨氮和亚硝氮比例,避免高亚硝酸盐积累所致的产物抑制。渗流自充氧菌毯短程硝化反应器可成为厌氧氨氧化工艺发展的重要推手。

发明内容

本发明的目的是克服现有技术的不足,提供一种经济有效的渗流自充氧菌毯短程硝化反应器及其废水处理方法。

本发明的技术方案如下:

渗流自充氧菌毯短程硝化反应器包括固定系统、进水系统、反应系统、集水系统、回流系统;固定系统由支柱、横梁、顶部平台、底部平台组成,支撑整个反应器;进水系统位于固定系统顶部,包括并联的8-12个结构相同的进水单元、进水管、连通管,进水单元包括高位水槽和渗流布水器;反应系统位于固定系统中部,由多个反应单元集成,反应单元包括转筒支点、转筒、菌毯;集水系统位于固定系统底部,包括集水槽、沉淀池兼回流井、溢流堰、出水管,回流系统位于集水系统旁边,包括沉淀池兼回流井、回流泵和回流管。

所述的固定系统由4根支柱、12根横梁、顶部平台、底部平台组成;所述的12根横梁包括4根顶部横梁、4根中部横梁、4根底部横梁,顶部横梁、中部横梁和底部横梁各由两根长度为300mm的短横梁和两根长度为400mm的长横梁组成,4根支柱长度各900mm,顶部平台和底部平台的长度均为400 mm、宽度均为300 mm;顶部横梁搭在支柱顶部,中部横梁搭在支柱距顶800 mm处,底部横梁搭在支柱距顶900 mm处,顶部横梁、中部横梁和底部横梁分别形成长度为400 mm、宽度为300 mm的矩形;顶部平台和底部平台分别搭在顶部横梁和底部横梁上。

所述的进水系统包括并联的8-12个结构相同的进水单元、进水管、连通管;进水单元由高位水槽和渗流布水器构成;高位水槽横截面呈倒拱门形,上面呈长方形,高度30-40 mm,宽度20-30 mm,下面呈半圆形,直径20-30 mm,高位水槽单元长度300-400 mm;渗流布水器由无纺布夹板、布水用无纺布构成;无纺布夹板宽度5-10 mm,厚度1-2 mm,长度300-400 mm,设置于高位水槽内壁;布水用无纺布高度80-100 mm,长度300-400 mm,由无纺布夹板固定,一端浸入高位水槽水面以下10 mm,另一端覆盖于菌毯表面;进水通过进水管进入8-12个结构相同的进水单元的高位水槽,8-12个结构相同的进水单元的高位水槽之间用连通管连通。

所述的反应系统由8-12个结构相同的反应单元并联组成;反应单元包括转筒支点、转筒、菌毯;转筒支点包括上转筒支点和下转筒支点,转筒包括上转筒和下转筒,上转筒支点安装于固定系统顶部横梁上,下转筒支点安装于固定系统中部横梁上;上转筒和下转筒分别安装于上转筒支点和下转筒支点上;转筒直径20-30 mm,长度300-400 mm;菌毯由无纺布上生长功能菌而成,菌毯宽度300-400 mm,长度500-800 mm,呈圈形卷挂于上转筒与下转筒上。

所述的集水系统位于固定系统底部平台上,包括集水槽、沉淀池兼回流井、溢流堰;集水槽长度400 mm,宽度300 mm,高度30-50 mm;沉淀池兼回流井设于集水槽一角,表面呈正方形,长度50-80 mm,宽度50-80 mm,深度30-50 mm,在沉淀池兼回流井一侧设溢流堰和出水管。

所述的回流系统位于集水系统旁边,包括回流泵和回流管;回流管吸头置于沉淀池兼回流井内,回流泵通过回流管与集水系统的沉淀池兼回流井连接,回流管出口与进水系统的进水管相连。

所述硝化反应器的废水处理方法是废水经进水管及连通管流入各高位水槽单元,各高位水槽单元中的废水通过各渗流布水器中布水用无纺布的毛细管作用,均匀分布于反应系统的各菌毯单元上,再经菌毯上氨氧化菌的作用,氨转化成亚硝氮,所需氧气由空气直接提供,无需特殊供氧设备及其供氧能耗,在重力作用下,废水在菌毯内垂直下流,由于没有基质返混,可消除亚硝酸盐的抑制作用,通过调节废水在菌毯内的下流速度以及反应液回流比可调节厌氧氨氧化基质氨氮和亚硝氮的比例,经各菌毯单元作用的废水,统一收集于集水槽中,再流入沉淀池兼回流井,经溢流堰由出水管衔接后续工艺,若出水水质不满足后续工艺要求,用回流泵将沉淀池兼回流井中的处理水沿回流管泵回高位水槽单元,进行第二轮处理,直到满足后续工艺要求。

本发明与现有技术相比具有以下优点:采用渗流式布水,布水均匀;采用接触式供氧,无需曝气;采用菌毯,无需泥水分离;用于氨氧化,可实现短程硝化;没有复杂结构,便于操作维护。