申请日2014.03.20

公开(公告)日2014.06.18

IPC分类号C02F9/14

摘要

本发明为一种含酚煤制气废水组合处理方法,特征包括步骤:1)利用预混和工艺,对含酚废水进行预曝气,臭氧投加量为50~100mg/L,停留时间5~10分钟。2)利用臭氧对含酚煤制气废水进行臭氧催化氧化处理,臭氧的投加量为100~200mg/L,pH8~10,停留时间10~20分钟。3)经臭氧催化氧化后的煤制气废水进入旋磁加药分离系统,投加含铝复合药剂及高分子絮凝剂等,药剂投加量分别为0.5%~5%、0.001%~0.05%,pH7.5~9,停留时间30~60分钟。4)经过旋磁加药分离系统的废水进入FT生化处理工艺,反应处理系统的停留时间为15~30小时,气水比控制在10:1~30:1,处理出水达标排放或回用。

权利要求书

1.一种含酚煤制气废水组合处理方法,其特征在于:

工艺步骤包括:

1)预混工艺:首先废水进入预混装置,通过填料层,采用气水反向流动的运行方 式,目的是废水通过填料层与气充分接触,增加有效反应时间,出水进入臭氧催化氧化 处理系统,臭氧投加量为50~100mg/L,停留时间5~10分钟;

该步骤所述经预处理后的废水COD200~300mg/L,B/C0.1~0.2,酚20~100mg/L;

2)臭氧催化氧化工艺:预混出水进入臭氧催化氧化处理系统,为提高臭氧利用率, 采用同向进气进水的反应形式,并将该步骤与预混工艺臭氧余气共同回收至原水贮池, 臭氧的投加量为100~200mg/L,pH8~10,停留时间10~20分钟;

该步骤所述经臭氧氧化后的废水COD180~250mg/L,B/C0.3~0.5,酚10~50mg/L;

3)旋磁加药分离工艺:臭氧出水进入旋磁加药分离反应装置,进行充分的加药混 合分离处理,该过程投加含铝复合药剂及高分子絮凝剂类药剂,药剂投加量分别为 0.5%~5%、0.001%~0.05%,pH7.5~9,停留时间30~60分钟;

该步骤所述经高效混凝处理的废水COD100~180mg/L,B/C0.3~0.5,pH7.5~9;

4)生化工艺:高效混凝出水进入FT生化处理工艺,在废水流经反应区设置的填料 时,与附着在填料上的微生物膜充分接触,同时给池内曝气提供氧气起到搅拌作用,反 应处理系统的停留时间为15~30小时,气水比控制在10:1~30:1。

2.按照权利要求1所述的组合处理方法,其特征在于,包括以下操作步骤:

1)预混处理:

利用微量臭氧对含酚煤制气废水进行预曝气进一步处理,臭氧投加量为60~ 80mg/L,停留时间6~9分钟;

2)臭氧催化氧化处理:

利用臭氧对含酚煤制气废水进行臭氧催化氧化进一步处理,臭氧的投加量为150~ 180mg/L,pH9~10,停留时间15~18分钟;

3)旋磁加药分离系统:

该过程投加含铝复合药剂及高分子絮凝剂类药剂,药剂投加量分别为1.5%~3.0%、 0.005%~0.02%,pH8~9,停留时间35~45分钟;

4)FT生物反应处理:经高效混凝出水进入FT生物反应系统,反应处理系统的停留 时间为16~28小时;气水比控制在12:1~28:1。

3.按照所述的组合处理方法,其特征在于,包括以下操作步骤:

1)预混处理:

利用微量臭氧对含酚煤制气废水进行预曝气深度处理,最终确定臭氧投加量为 69mg/L,停留时间8分钟;

2)臭氧催化氧化处理:

利用臭氧对含酚煤制气废水进行臭氧催化氧化深度处理,最终确定臭氧的投加量为 165mg/L,pH9,停留时间16分钟;

3)旋磁加药分离系统:

该系统投加含铝复合药剂为聚合硫酸铝铁,高分子絮凝剂主要成分为聚丙烯酰胺; 药剂投加量分别为1.8%~2.8%、0.008%~0.018%,pH8~9,停留时间38~42分钟;

4)FT生物反应处理:经高效混凝出水进入FT生物反应系统,反应处理系统的停留 时间为18~24小时;气水比控制在16:1~24:1。

说明书

一种含酚煤制气废水的组合处理方法

技术领域

本发明涉及煤制气废水处理技术,具体为一种含酚煤制气废水组合处理方法,处理 出水达到零排放标准。

背景技术

煤制气废水组分复杂,污染物浓度高,含有多种生物难降解的有机物,目前,传统 的生物处理法仍是煤制气废水处理的核心工艺,具有处理能力强、影响因素少及操作简 单等优点。但由于煤制气废水可生化性较低,生物处理出水仍有较深的色度,COD难 以达标,高级氧化法及其他物理化学法虽可以达到较好的处理效果,但其运行成本高、 操作复杂且具有潜在的危险性,使得这些处理技术难以单一地大规模使用。因此,恰当 地选择不同处理工艺进行组合,优化运行成本,提高处理效率是目前煤制气废水处理的 常用方式

发明内容

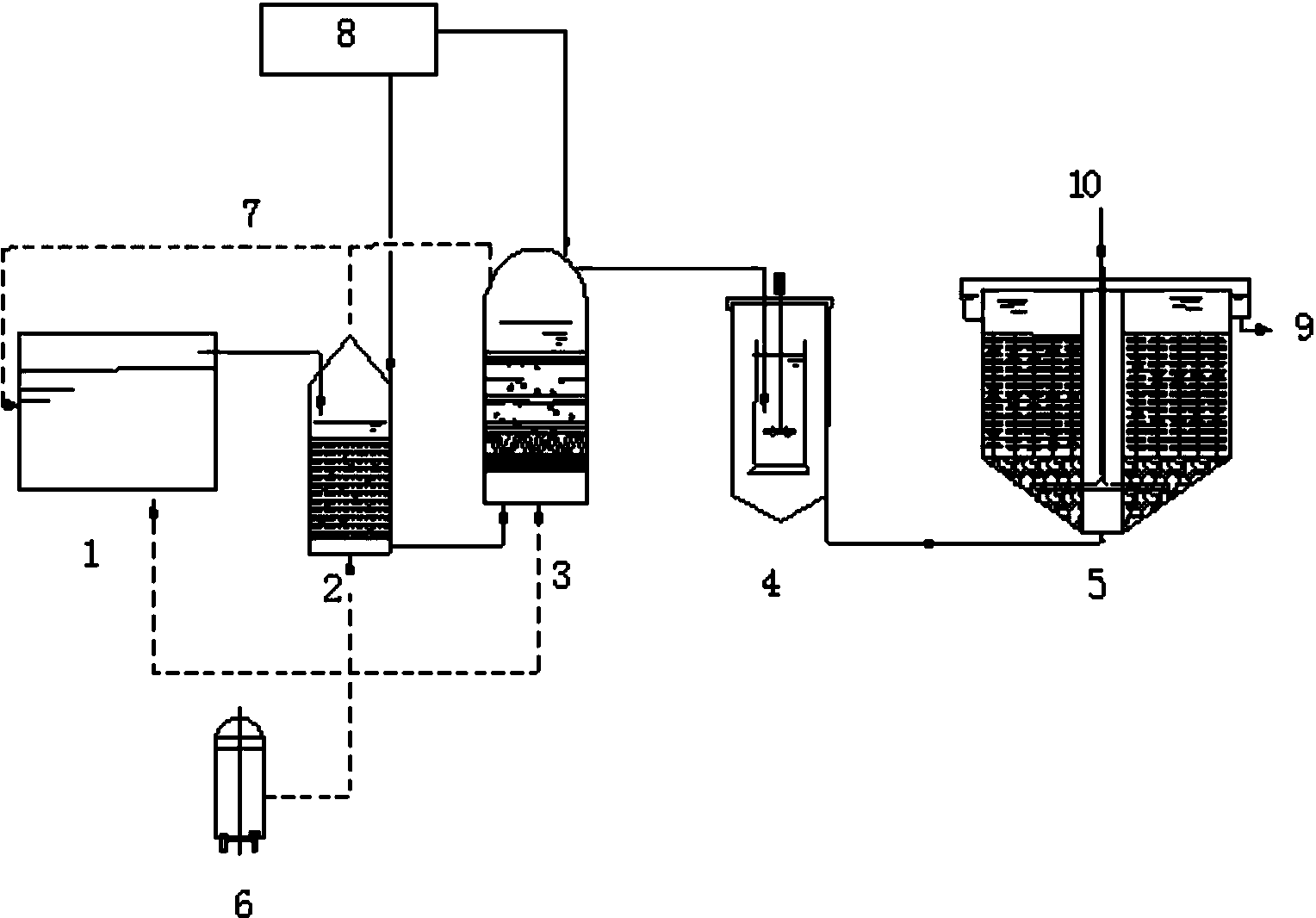

本发明的一种含酚煤制气废水组合处理方法是在原有传统“臭氧+生物接触氧化法” 处理方法的“臭氧”前端增加预混作为预处理工艺,提高臭氧利用率;在“臭氧+生化” 中端增加旋磁加药分离系统,提高后续生化效果,降低出水COD,使其达到排放或回用 要求。

本发明为一种含酚煤制气废水组合处理方法,其特征在于:

工艺步骤包括:

1)预混工艺:首先废水进入预混装置,通过填料层,采用气水反向流动的运行方 式,目的是废水通过填料层与气充分接触,增加有效反应时间,出水进入臭氧催化氧化 处理系统,臭氧投加量为50~100mg/L,停留时间5~10分钟;

该步骤所述经预处理后的废水COD200~300mg/L,B/C0.1~0.2,酚20~100mg/L;

2)臭氧催化氧化工艺:预混出水进入臭氧催化氧化处理系统,为提高臭氧利用率, 采用同向进气进水的反应形式,并将该步骤与预混工艺臭氧余气共同回收至原水贮池, 臭氧的投加量为100~200mg/L,pH8~10,停留时间10~20分钟;

该步骤所述经臭氧氧化后的废水COD180~250mg/L,B/C0.3~0.5,酚10~50mg/L;

3)旋磁加药分离工艺:臭氧出水进入旋磁加药分离反应装置,进行充分的加药混 合分离处理,该过程投加含铝复合药剂及高分子絮凝剂类药剂,药剂投加量分别为 0.5%~5%、0.001%~0.05%,pH7.5~9,停留时间30~60分钟;

该步骤所述经高效混凝处理的废水COD100~180mg/L,B/C0.3~0.5,pH7.5~9;

4)生化工艺:高效混凝出水进入FT生化处理工艺,在废水流经反应区设置的填料 时,与附着在填料上的微生物膜充分接触,同时给池内曝气提供氧气起到搅拌作用,反 应处理系统的停留时间为15~30小时,气水比控制在10:1~30:1;

该步骤所述的生化工艺出水COD40~60mg/L,完全能够达到排放或者回用的指标。

按照本发明所述的组合处理方法,其特征在于,包括以下操作步骤:

1)预混处理:

利用微量臭氧对含酚煤制气废水进行预曝气进一步处理,臭氧投加量为60~ 80mg/L,停留时间6~9分钟;

2)臭氧催化氧化处理:

利用臭氧对含酚煤制气废水进行臭氧催化氧化进一步处理,臭氧的投加量为150~ 180mg/L,pH9~10,停留时间15~18分钟;

3)旋磁加药分离系统:

该过程投加含铝复合药剂及高分子絮凝剂类药剂,药剂投加量分别为1.5%~3.0%、 0.005%~0.02%,pH8~9,停留时间35~45分钟;

4)FT生物反应处理:经高效混凝出水进入FT生物反应系统,反应处理系统的停留 时间为16~28小时;气水比控制在12:1~28:1;

按照本发明所述的组合处理方法,其特征在于,包括以下操作步骤:

1)预混处理:

利用微量臭氧对含酚煤制气废水进行预曝气深度处理,最终确定臭氧投加量为 69mg/L,停留时间8分钟;

2)臭氧催化氧化处理:

利用臭氧对含酚煤制气废水进行臭氧催化氧化深度处理,最终确定臭氧的投加量为 165mg/L,pH9,停留时间16分钟;

3)旋磁加药分离系统:

该系统投加含铝复合药剂为聚合硫酸铝铁,高分子絮凝剂主要成分为聚丙烯酰胺; 药剂投加量分别为1.8%~2.8%、0.008%~0.018%,pH8~9,停留时间38~42分钟;

4)FT生物反应处理:经高效混凝出水进入FT生物反应系统,反应处理系统的停留 时间为18~24小时;气水比控制在16:1~24:1。

本发明具有以下优点:

(1)臭氧前端增加预混塔曝气工艺,利用气水反向流动运行方式,通过多孔道催化剂 填料层,不仅增加了气水两项的有效接触面积,还提高了臭氧利用率。

(2)臭氧催化氧化工艺,利用废水中大分子有机物在催化剂孔道内的富集,不仅提高 了催化氧化反应速率,还可将难降解有机物的环链打开,有效提高废水其后续生化性。 (3)“臭氧+生化”中段的旋磁加药分离步骤,使得臭氧催化氧化出水污染物得以去除, 强化了工艺效果,提高了有机物的整体去除率,并相对于单纯催化氧化工艺节省了成本, 而且减轻了生化处理的负荷,保证了稳定的出水水质。

(4)生物处理采用FT工艺,即接触氧化与活性污泥联合的工艺,该工艺充分发挥接触 氧化工艺的附着微生物和活性污泥工艺的悬浮微生物的共同作用,池内污泥浓度较高, 氧传输率高可以充分有效的降解废水中有机物。

臭氧前端增加了预混工艺,并将预处理、臭氧催化氧化处理的臭氧尾气回收至原水 贮池,提高了臭氧利用率;反应后段增加了旋磁加药分离工艺,减轻了生物处理的负荷, 该工艺的有效组合保证了处理出水水质满足回用或排放的处理要求。